高速动车组铝结构侧墙加工工艺研究

2021-03-02鲍洪阳朱艺海殷金龙

鲍洪阳 朱艺海 殷金龙

(中车长春轨道客车股份有限公司工程技术中心,130062,长春//高级工程师)

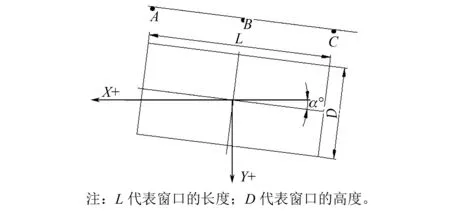

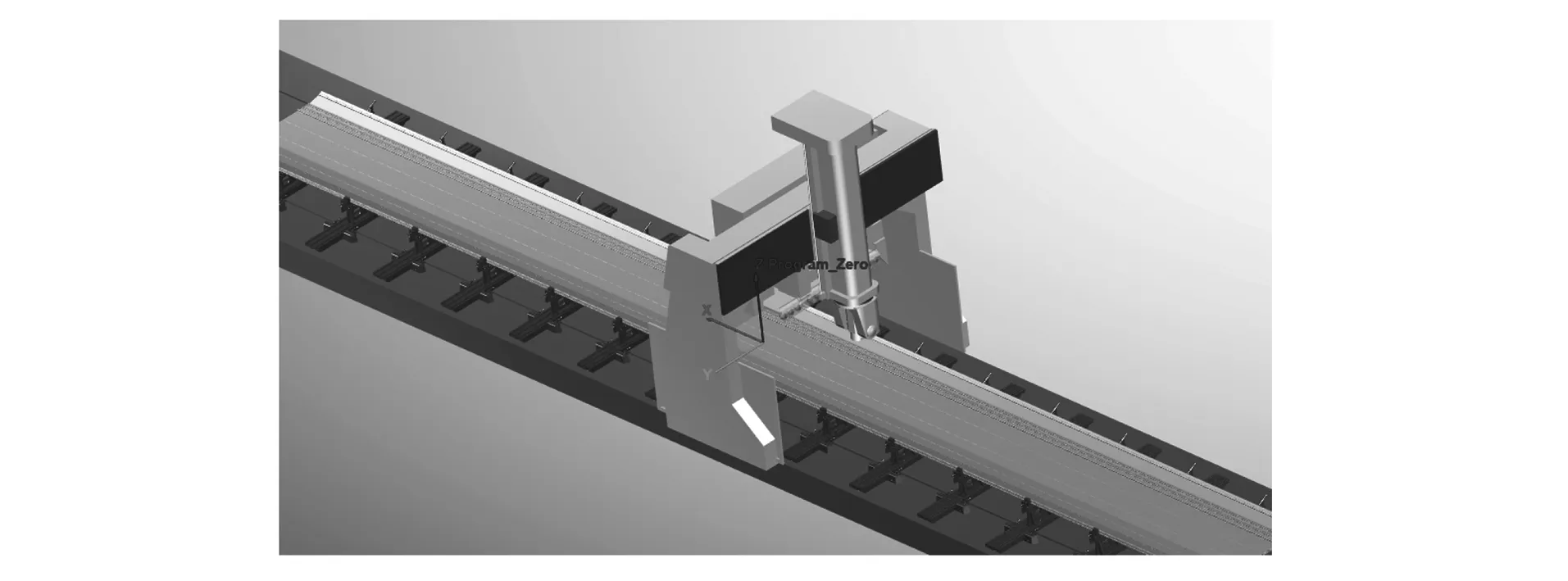

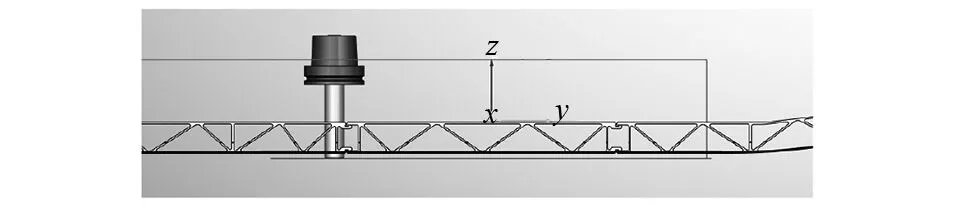

高速动车组的车体铝结构采用铝合金型材组对焊接而成,铝结构大部件包含底架、侧墙及车顶等。其中,侧墙位于车厢两侧,是车体的核心部件之一。根据整车挠度的技术要求,需在侧墙组焊时预制挠度,焊接合成后再加工窗口、门口等关键装配部件。带预制挠度侧墙(见图1)的加工工艺是动车组铝结构制造技术中的关键一环,其加工工时在整个大部件加工总工时中的占比超过30%;且用于侧墙加工的引进设备昂贵,仅单台机床的价格就需约2 000万元人民币。因此,开发一套既能准确补偿挠度变化,又能快速有效完成加工过程的侧墙的加工工艺是全面提升铝结构大部件加工能力的关键。

图1 带预制挠度侧墙示意图

大幅提高加工效率意味着设备和场地投入的相对减少,同时用于设备操作与维护的人力资源及物资投入都将减少,从而将从根本上实现制造成本的降低。

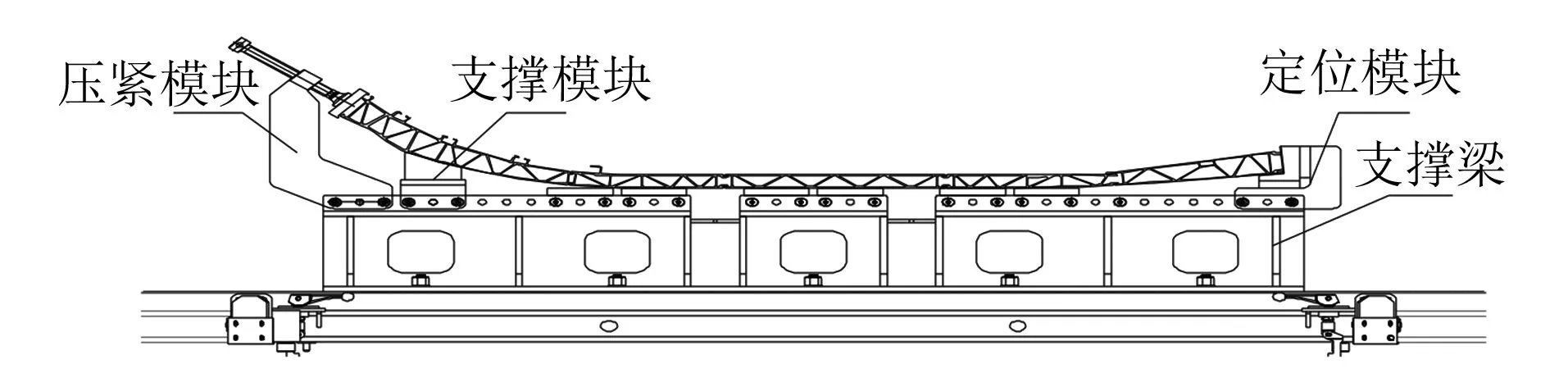

1 高速动车组侧墙加工夹具的设计

1.1 夹具的定位与夹紧设计

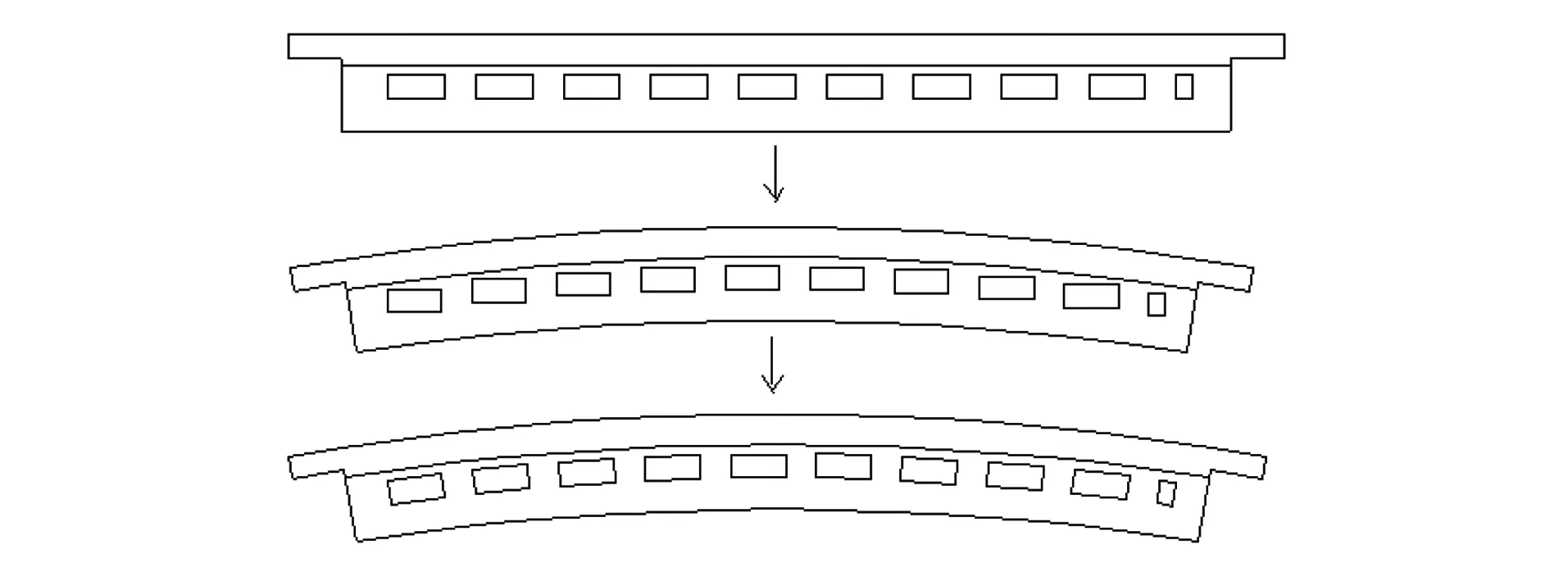

夹具设计如图2所示。侧墙加工时大切削量集中于门口和窗口,其加工量通常是边梁类零件的3倍;且窗口之间的加工位置较近,如果在零件上方设压紧位置,则不利于加工时机床主轴的避让,机床运动时易发生干涉,所以采用上表面不设夹紧的方式进行装夹。其中,夹紧方式通过靠近地板一侧设定位块、靠近车顶一侧设双销定位螺杆的方式实现,并利用夹紧力的向下分力锁定零件。

图2 夹具设计示意图

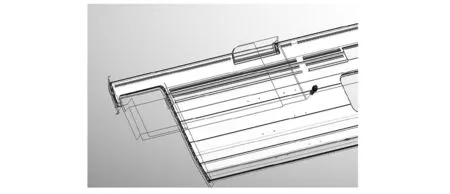

1.2 夹具的模块化设计

夹具的模块化设计如图3所示。图3中,将定位模块、支撑模块及压紧模块独立。该设计在项目及产能变更时可体现巨大的成本优势。

图3 夹具的模块化设计

1) 支撑梁。支撑梁下部与移动横梁通过T型螺栓连接,上设一排销连接孔。

2) 定位模块。通过调整定位模块的厚度,可柔性地解决侧墙加工时需要带预制挠度的问题。

3) 支撑模块。支撑模块可设计成与工件随型的样式,使支撑效果更好。通过双销定位的方式与支撑梁进行连接,可快速实现互换与配合。

4) 压紧模块。采用螺旋压紧方式,利用向下和向右的分力实现对工件的固定。

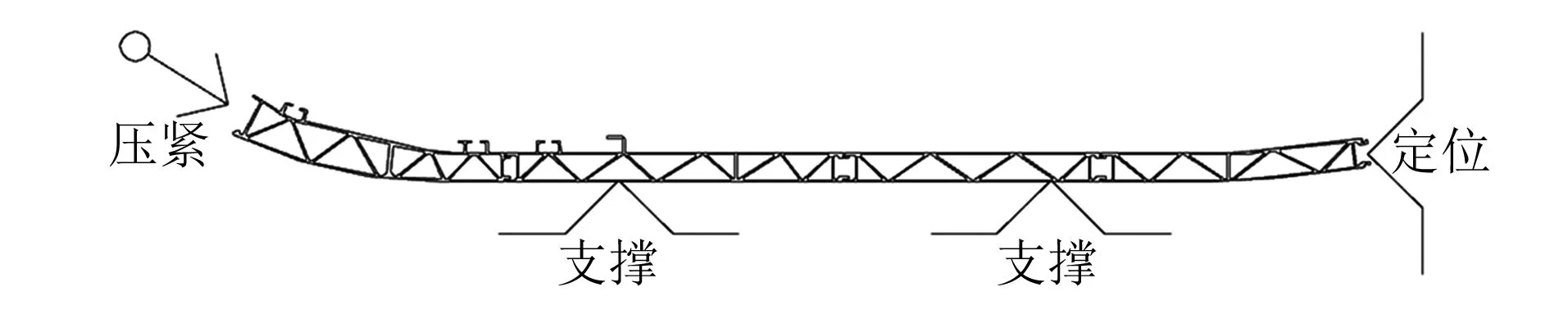

1.3 夹具的挠度设计

图3中,根据挠度值及支撑梁的间距确定定位模块2的厚度。定位模块的厚度可按照以下步骤确定:

1) 在AUTOCAD软件中绘制一条与车长等长度的水平线段;

2) 在已绘制线段中点处的垂直方向画一条高度为已知挠度的线段;

3) 根据三点圆的方式绘制一段圆弧;

4) 根据支撑横梁分布的位置等分步骤1)中的线段;

5) 绘制等分点到步骤3)中圆弧的竖直线段;

6) 测量步骤5)中所绘制线段的长度,该长度即为定位模块间的相对厚度差,由此可得到所有不同定位模块的厚度。

2 侧墙预制挠度加工工艺设计

2.1 挠度测量计算

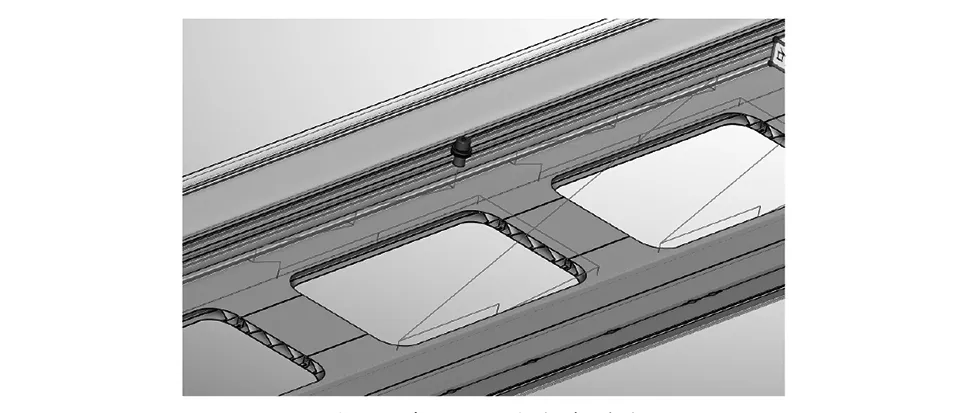

窗口挠度补偿如图4所示。侧墙的挠度无法在设计图纸中体现,因此需要在机械加工工艺程序中利用数学模型计算侧墙上任意一点的挠度补偿值。鉴于车体制造过程中允许挠度存在偏差,因此程序开发的关键是将理论补偿与实际探测相结合,以实现窗口的精确加工。每个窗口沿Y向设置3个测点,分别记为A(Xa,Ya)、B(Xb,Yb)、C(Xc,Yc),则窗口中心的实际坐标为(Xb,Yb-D/2),窗口旋转角度α为arctan((Ya-Yc)/L)。

图4 窗口挠度补偿示意图

2.2 窗口深度测量计算

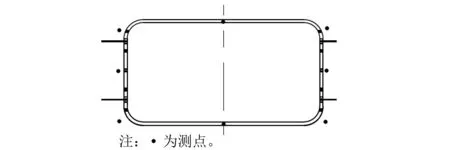

窗口区域由3块型材组焊,中间两道焊缝为主要变形区域。窗口深度测点共8个,基中,位于窗口两侧的测点各3个,位于窗口中间,如图5所示为2个。

图5 窗口深度补偿示意图

采用测量补偿工艺检测窗口变形误差,分别将窗口的长度、宽度及中心定位尺寸参数化;根据已建立的空间坐标系,利用机床本身的三坐标测量功能,设置Z向8个测点、Y向3个测点。窗口加工时Z向测量值可作为深度补偿值,利用Y向测量值结合由挠度模型算得的挠度理论值,获得窗口的实际挠度和实际旋转角度,将所有数据存入机床自定义的变量中,以供加工程序使用。

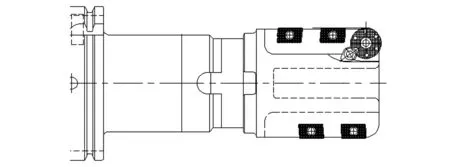

3 主要加工刀具

优化侧墙加工刀具,将刀具由φ32 mm增加到φ72 mm,将切入、切出方式由钻铣改为坡铣,仅需一次进刀,即可将侧墙上的窗口加工到位,从而形成大刀开孔、小刀下料的窗口加工工艺。图6为可转位式立铣刀。

图6 可转位式立铣刀

1) 将底刃的柳叶式刀片改变为圆片,由原来的2次转位增加到6次转位,提高刀片寿命。

2) 侧刃刀片的排列结构由阶梯式改为直线式,解决了阶梯连接处在加工时对型材挤压所产生的表面加工波纹,提高表面加工质量;直线式刀片排列方式更直接增大铣刀体的排屑槽,使加工所产生的铝屑更容易排出,及时带走切削热。

3) 特殊的中空式铣刀体。可以储存坡铣时轴向所产生的铝屑,避免轴向进给时铣刀底部产生积屑瘤,从而克服了大直径铣刀无法实现钻铣的弱点。利用坡铣的特点,可实现铣刀在径向上的螺旋进给,实现φ110 mm以上的方孔、圆孔的任意铣削,加工范围更广。

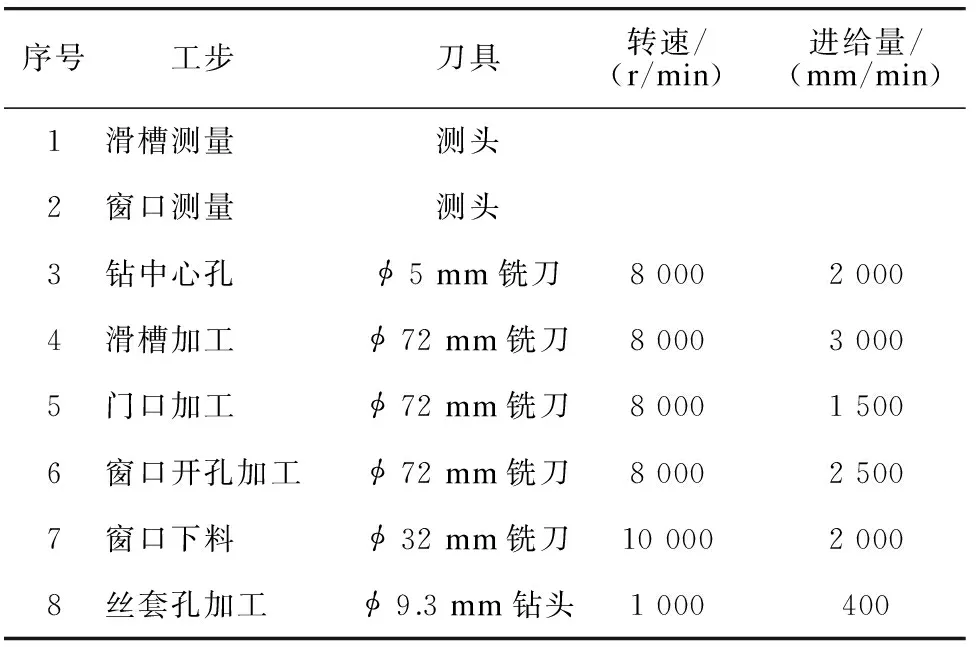

4 侧墙加工工艺

侧墙加工主要包括滑槽、门口、窗口、新风口、定位孔、丝套孔等的加工,主要加工工艺及相关参数如表1所示。

表1 侧墙加工主要步骤及工艺参数

5 窗口加工数控程序设计

设计窗口加工的主程序控制位置以及子程序控制机床运动的模块化程序。主要流程如下:

1) 调用加工窗口铣刀,定义初始数据(如安全高度等)。

2) 建立零件坐标系(以零件的x方向中心为x0,最左边或最右边的窗口横向中心为y0,零件上表面为z0)。

3) 定义窗口形状尺寸参数:长度a,宽度w,圆角r。

4) 将窗口编号n=1,2,3,…,n,输入第1个待加工窗口的编号n=1,以及该窗口中心在x方向的位置。

5) 进入窗口加工的子程序流程:①平移零件坐标系至第n个窗口中心。②旋转平移后的坐标系,旋转角度为α。③采用直线插补和圆弧插补的方式加工该窗口,采用顺铣的方式加工;机床运动采用三坐标联动的方式,每个点的坐标值都用a、w、MP(n,m)(m=1,2,3,…,6)来表示。

6) 输入下一个待加工窗口的编号和该窗口中心在x方向的位置尺寸,调用子程序流程,依次编写每一个窗口的编号和窗口中心在x方向的位置尺寸,即可完成加工程序的编写。若个别窗口的形状发生变化,可单独对有变化的窗口重新定义a、w、r等。

窗口加工数据程序中的主程序同样适用于测量程序,测量程序的子程序只需将所要测量的点分别用a、w表示,将测量和计算的结果分别用存储在自变量地址MP(n,1)—MP(n,11)中。

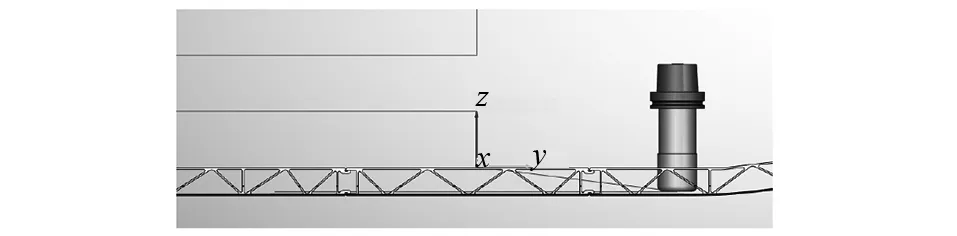

6 侧墙加工程序仿真验证

利用VERICUT数控加工仿真软件,通过建立NC程序验证模块、机床运动仿真模块、切削刀具模块、毛坯模块、夹具模块、加工坐标系等建立加工仿真6要素,仿真侧墙的数控加工过程。该程序可进行NC程序优化、缩短加工时间、查找过切和欠切,防止机床碰撞和超行程等错误。建立的侧墙加工三维仿真环境模型如图7所示。加工程序零点为车体中心。

图7 侧墙加工三维仿真模型

图8为门口与新风口加工模型。门口长边沿A轴竖直加工,切深方向采用Y、Z联动,门上方将A轴转角与门口上沿平行,采用“3+2”定轴方式加工;新风口沿刀具径向加工,采用4~5刀将全部材料去除,先加工内侧深孔,再加工外侧浅孔。整个型材切深方向只用两次,可避免行腔内立筋因切削受力而产生弯曲变形。

图8 门口与新风口刀路验证

图9为窗口测量路径仿真模型。沿图9中Z向测量窗口深度,沿Y向测量窗口定位,同时计算窗口旋转角度。

图9 窗口测量路径仿真模型

坡铣加工仿真模型如图10所示。先加工窗口内侧浅孔,使用φ72 mm铣刀坡铣进刀,坡铣长度350 mm,深度44.5 mm,进给量为500 mm/min。采用顺铣方式一次将窗口内侧尺寸全部加工到位,在XY平面上窗口旋转角度 坐标系中沿α角进行补偿,窗口深度沿Z向逐点进行补偿,三轴联动加工,侧铣进给量为2 500 mm/min。

图10 坡铣加工仿真模型

窗口下料加工路径仿真模型如图11所示。使用φ32 mm铣刀钻铣进刀,沿φ72 mm刀路已加工的刀槽加工窗口外侧,采用下料加工一次将窗口外侧加工到位。

图11 窗口下料加工路径仿真模型

7 结语

夹具的优化设计方案使机床在工件表面上方自由运动无需避让,机床空运行时间减少40%;模块化设计使多个动车组平台项目实现了混合共线生产,模块共用率达到90%以上;理论挠度补偿模型的建立实现了对窗口加工实际位置的预判,以及实现了侧墙窗口的精准加工;模块化、参数化数控加工程序使编程更加简易,当窗口位置、大小发生工程变更时,只需更新个别参数即可实现程序准确快速升级;优化窗口加工刀具使厚壁型材加工时进刀量更大、效率更高、加工表面质量更好;数控仿真验证了数控程序的正确性,能合理评估加工工艺、减少加工试切的成本、缩短产品的生成周期,并能提早发现机床的干涉情况,保证工件以及设备的安全。