炮孔中水深对现场混装炸药爆速影响的试验研究

2021-03-02李泽华李顺波樊保龙白和强王洪强

李泽华,李顺波,樊保龙,白和强,王洪强

(北方爆破科技有限公司, 北京 100089)

0 引言

乳化炸药现场混装技术是集原料运输、炸药现场混制、机械化装药为一体的先进爆破技术,该技术具有生产效率高、钻孔量少、劳动强度低等优势,且装药、制药过程安全,省略了传统袋装炸药的运输、保管、储存等中间环节,是目前大力提倡的一种爆破技术[1-2]。

在装药过程中,由于未将输药软管插到炮孔底部,或输药软管提升速度过快,极易造成炮孔内药柱的不连续,尤其当炮孔底部有水时,若积水未被完全排出,炮孔底部装药量不足,极易产生大块及根底。叶海旺等[3]指出:水孔装药时必须将输药软管放到炮孔底部开始装药,提升软管速度与装药速度同步,对操作人员和乳化炸药性能有非常严格的要求。张建洲等对乳化炸药如水性能进行了研究[4-5]。国内其他学者也开展了相关对研究工作[6-8],炮孔内存水对爆破效果混装炸药的性能具有一定的影响性能,且随着炸药与水的接触面积增大,炸药在炮孔内停留时间的增加,炸药的抗水性能随之下降,最终影响爆破效果。为了研究炮孔中水深对现场混装炸药爆速的影响,本文对此进行试验研究。

1 试验方案

现场试验采用高度为2 m,内径为92 mm的透明管和外径100 mm钢管,将透明管装入钢管内部模拟炮孔,外部钢管起到约束作用。在钢管壁每隔10 cm开一个长40 cm、宽15 cm的观测窗。采用现场乳化炸药混装车进行装药,采用 30 mm的输药软管,装药速度控制在60 kg/min以内。为模拟输药软管未插到炮孔底部的情景,装药时输药软管出口距孔底约1.6 m,每根透明管中均注入约6 kg乳化炸药。

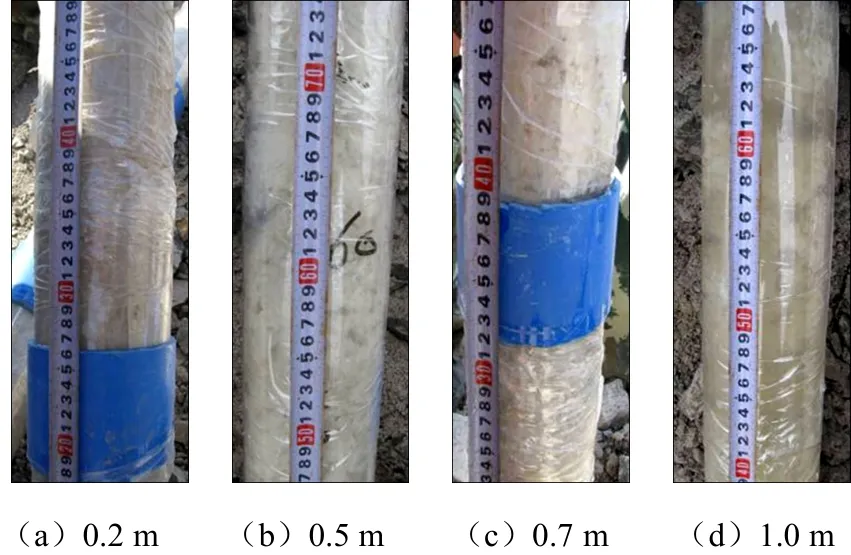

乳化炸药与水混合试验如图1所示,试验依炮孔中水深L的不同分为4组,每组试验3次,L分别为20 cm,50 cm,70 cm及100 cm。

图1 水孔混合

2 试验结果

2.1 水与乳化炸药混合情况

水与乳化炸药混合情况如图2所示。由图2(a)可知,当管中水深为20 cm时,对装药的影响不大,乳化炸药入水后冲至管底部,然后沿着管壁往上冲卷。待装药结束,可观察到管中底部留有少量小水泡,药柱连续,装药面上无水。

图2 水与乳化炸药混合情况

当管中水位为50 cm时,如图2(b)所示,从装药过程中可以看出,乳化炸药入水后不再连续,而是被水切成大小不一的散块,且由于水的缓冲作用,炸药入水后其下落速度迅速降低,到达管底时下落速度已很小。待装药完成,管中10 cm高度以下有水无炸药,而10 cm~40 cm段水的比例逐渐减小,40 cm~94 cm段水与药的混合较为均匀,水比例约为1/3,装药面高度为94 cm,药面上有2 cm高度的水。

当管中水位为70 cm时,观察装药过程可以发现,乳化炸药被水分割成大小不一的散块,入水后炸药下落速度迅速降低,无法到达管底。待装药完成,19 cm处以下无炸药,19 cm~40 cm段水的比例由大变小,而40 cm~63 cm段水比例却有增大的趋势,63 cm~80 cm处有一纯水柱,而81 cm以上水比例又逐渐减小,药面高度为110 cm,药面上有2 cm高度的水,如图2(c)所示。

当管中水位为100 cm时,观察装药过程可看到,乳化炸药被水切割成大小不一的散块,入水后炸药下落速度迅速降低,无法到达管底。待装药完成,48 cm以下被水充满,无炸药,而48 cm~60 cm段水的体积约占该段总体积的2/3,60 cm~64 cm段为纯水段,64 cm~146 cm段水体积比例逐渐减小,药面高度为146 cm,药面上有3 cm高的水,如图2(d)所示。

2.2 爆速测量

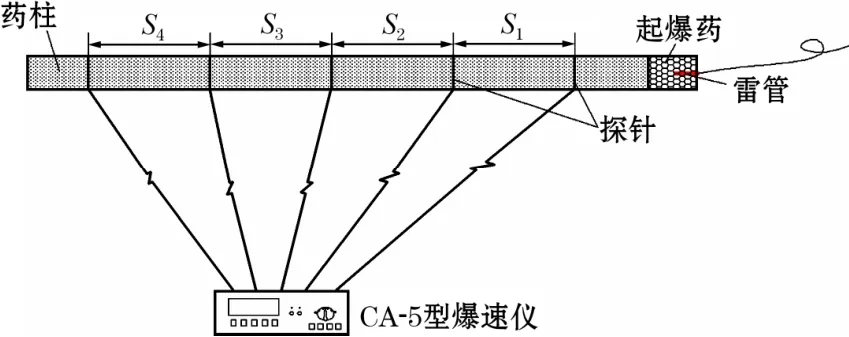

混装装药装入管中与水混合后的炸药爆速采用CA-5型5段爆速仪进行测量,图3为试验结构示意图,当炸药被引爆后,爆轰波传播至前一个探针时,爆轰波阵面中高度电离产物会导通探针,探针产生触发信号,测时器开始计时;当爆轰波传播至下一个探针时触发信号,测时器停止计时,继而开始触发下一段信号。由于探针间的距离Si已知,故相邻两个探针之间的平均爆速Vi可按式(1)计算:

式中,Vi为第i段的平均爆速;Si为第i段的两个探针之间的距离;ti为第i段时间。

图3 爆速测试

探针间的距离为S1=S2=S3=S4=30 cm。最后一个探针距管底10 cm。装药直径为90 mm,起爆弹采用直径为70 mm,重0.6 kg的2号岩石乳化炸药,因各透明管中装药高度差异,爆速段数也存在一定的差异。

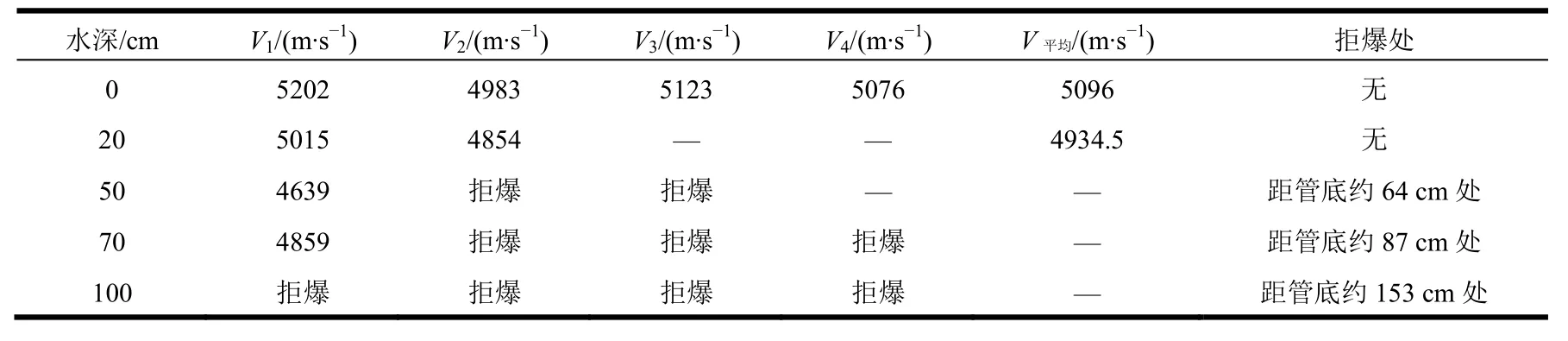

爆破测试结果见表1。从表1可知,管内无水情况下的混装乳化炸药爆速平均值为5096 m/s;水位为20 cm时,装药后管中药柱连续,偶夹有小水泡,平均爆速略有降低;管中水位分别为50 cm及70 cm时,只在起爆端处测到爆速,且爆速较低;管中水位为1.0 m时,装药后炸药与水呈强烈混合状态,起爆后管内无法形成稳定爆轰,随即中断。由此可知,水的存在对炸药的传爆有着极大的影响,使得爆速降低,甚至产生拒爆。

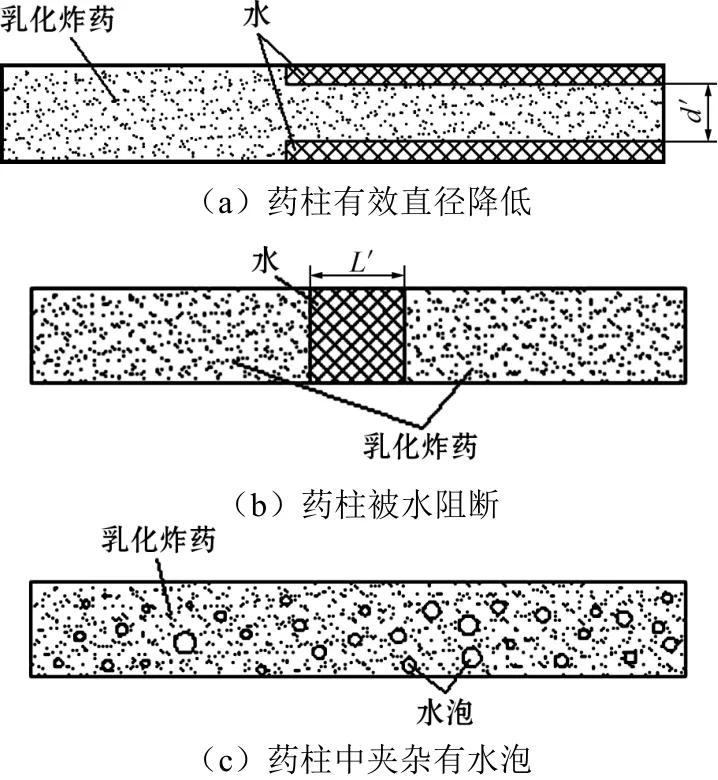

在水孔装药过程中,呈现出3种混合模式,图4中给出简化的混合模型,从图4中可以看出,水的存在可以改变原装药的直径、隔断药柱形成不连续装药、药柱中夹杂大量的气泡。图中,d′为药柱有效直径,L′为水柱长度。

如图4(a)所示,水的存在,使得装药过程中,输药软管未完全插入底部,底部形成一段水间隔,在装药压力的作用下,水沿孔壁与软管之间的空隙上升,随着装药高度的增加,水挤压上升速度慢于软管提升速度,最终在药柱周围形成一圈水柱,改变装药的直径,在装药直径小于炸药临界爆炸直径的时候,会出现拒爆现象。

表1 爆速测试结果

图4 炸药与水混合模型

如图4(b)所示,在输药软管插入深度不够的情况下,会产生药柱被隔断的情况,隔断药柱的水层厚度L′<工业炸药的殉爆距离L时,爆轰波挤压水柱,达到炸药的冲击波感度,炸药正常引爆;反之,会出现拒爆现象。

在图4(c)中药柱中混杂大量水泡,进一步降低了炸药的敏化性能,同时也进一步增加了炸药的临界爆炸直径,会导致出现拒爆现象产生。此外,装药密度过小,爆轰波不易穿透挡在前面的水泡,也会降低爆轰波的稳定性。

3 结论

现场混装炸药车装药过程中,输药软管未插到炮孔底部,造成炸药入水后改变原装药的直径,在药柱中形成一段水柱,使得装药不连续,且药柱中会夹杂大量水泡,从而改变原有装药结构和炸药化学性能,导致拒爆现象发生。在小孔径混装炸药车装药过程中,水的存在具有不利的影响,炮孔残存水的深度越大,对药柱性能影响越大,当水深为50 cm时,出现拒爆现象。现场装药过程中,小孔径现场混装炸药装药过程中应进行孔内排水作业,保证炸药的性能稳定。