基于选煤厂的智能化配仓方案研究

2021-03-01冯雷

冯 雷

(霍州煤电集团吕临能化选煤厂,山西吕梁 033000)

0 引言

煤仓在选煤厂的生产工艺中用于实现对煤料的储存、缓冲以及配煤。煤仓内煤料是实时、动态、非线性变化的,即煤仓需完成对位于煤仓下方的火车车皮的放煤工作,将一辆辆火车车皮装满煤料;另一方面,位于煤仓上方的配仓小车根据来煤的煤种和煤质,将该煤料存入不同的煤仓[1]。传统的选煤厂煤仓配料人工手动控制模式,即配仓人员通过肉眼观察煤仓配料调度室内的来料煤种、煤质并选择对应煤仓后,手动控制配仓小车移动至指定煤仓,然后开启配仓皮带运输系统卸载煤料。为防止煤仓溢出,配仓人员需实时观察煤仓内煤料位置。选煤厂煤仓配料生产环境恶劣,严重影响和干扰配仓人员对配仓小车、皮带运输机的控制,且劳动强度大、人工控制的响应时间差、实时性差,无法保证配仓质量和效率[2-4]。因此,亟需研究并实现选煤厂配仓系统的智能化,降低工人劳动强度,改善劳动环境,提高配仓生产效率。

1 系统组成

图1 选煤厂智能化配仓方案系统组成

选煤厂煤料配仓方案智能化设计系统原理如图1所示,应用PLC 控制技术、传感器技术以及变频控制技术共同完成对配仓小车、皮带运输机以及驱动电动机的控制以及信号检测。在智能化配仓方案设计中,共有5个煤仓,通过对配仓小车的调度,完成对火车车皮煤料的装载。配仓小车的运动由电驱变频牵引实现,由小车驱动电机D进行驱动,可以完成前进、后退以及前/后运行方向的无缝切换。上游下煤皮带由上游下煤皮带驱动电机驱动,采用变频控制模式,实现皮带根据煤料的重量对皮带运行速度进行无极调速。配仓小车根据煤仓煤料料位进行智能化配仓,在每一个煤仓内安装后UWB 定位基站,可精准定位小车实时位置,同时在每一个煤仓内还安装有2个重锤式物位计,用于实时检测煤仓内煤料高度,保证配仓小车在煤仓指定位置完成设定煤仓煤料的智能化配仓。

2 关键技术分析

2.1 配仓小车定位技术

采用UWB(Ultra Wide Band)超宽带通信技术,精确定位配仓小车实时位置。UWB 通信技术主要用于室内通信,具有抗扰动能力强,穿透性好以及传输时延小等优点。采用三边定位原理,并结合TOA/TDOA、AOA等算法即可精确定位配仓小车的实时位置,即:将配仓小车位置定义为待测标签,在智能化配煤系统的指定位置放置n个UWB 通信基站,在配置小车车体安装UWB 通信终端,应用TOA/TDOA等算法可计算n个基站到配置小车待测标签的距离,以基站为圆心,可画n个圆,该n个圆的相交点即为待测标签的实时位置[5-6]。TOA/TDOA 算法如下:UWB 基站发送一个数据报文Data 给位于配仓小车的终端,并记录时间为T1,终端收到该数据报文Data的时间记录为T3;位于配仓小车的UWB终端给基站返回数据报文ACK Data的时间为T4,UWB基站接收到该数据报文ACK的时间记录为T2,则定义:

式中:Tround为数据报文在基站中的持续时间;Treply为数据报文ACK 在终端中的持续时间;Tprop为数据报文传送一个周期时,在基站与终端中的持续时间差值。根据TOA/TDOA 算法可计算出配仓小车距基站的距离d为:

式中:C为光速。

在配仓小车定位方案中,在指定位置安装2 个UWB基站,在配仓小车指定位置安装一个UWB终端,即可完成配置小车精确定位,定位精度为0.000 1 m,且受配煤仓粉尘、环境温度、湿度以及物体遮挡等因素的影响较小,能够实现选煤厂智能化配仓环境下配仓小车的精确定位。

2.2 煤仓仓位实时检测技术

由于配煤仓煤粉浓度高、温度变化大、存在水雾以及杂波干扰,使用环境恶劣,因此,选用重锤式物位计对配煤仓仓位进行实时检测。重锤式物位计的测量原理为:当控制器接收到仓位检测启动信号后,控制智能电机传动系统运行,并控制重锤做垂直向下运动,无限接近被测物体表面,在接触被测物体的瞬间,向控制器发送电动机反转信号。当控制器接收到该信号后,控制智能电机反转,向上收回重锤,完成依次煤仓仓位检测过程[7]。控制器计算钢丝绳或钢带的放出长度,由此计算出被测煤仓的实时仓位信息。使用重锤式物位计对煤仓仓位进行检测时,煤料进料或出料过程也能够精确地完成检测,且不受传输介质和环境温度、湿度的影响。

2.3 配仓小车驱动技术

配仓小车的驱动系统由PLC 控制器、变频器以及变频电动机组成。PLC控制器根据配仓小车的载重进行转矩控制,并在指定位置控制配仓小车停车。

2.4 信号抗干扰技术

选煤厂煤料配仓环境恶劣,为提高采集到的配仓小车位置、煤仓仓位等数据的稳定性和可靠性,需对上述数据进行抗干扰处理。对于配仓小车实时位置数据,PLC 控制器对该数据的处理流程如下;PLC 控制器在[0Tout]时间范围内接收到的数据个数为n,数据分别为data1,data2,…,datan,取该n个数据的算术平均值。将该算数平均值分别与data1,data2,…,datan进行比较,偏差值大于Accu时,将该值舍弃。将比较后剩余的数据重新计算算术平均值,并将该值作为该时刻配仓小车位置实时值。

对于煤仓仓位数据,在每一个煤仓内安装两个重锤式物位计,且安装位置远离煤料落料点。由PLC控制器控制其检测的时间周期,采集两个重锤式物位计的检测数据后,首先判断数据的差值是否在[lmin,lmax]范围之内,如果在,则表明采集的数据是正确的,取数据的平均值作为该时刻重锤式物位计的检测值;如果不在上述范围之内,则表明采集的数据存在问题,需重新采集。

3 配仓流程

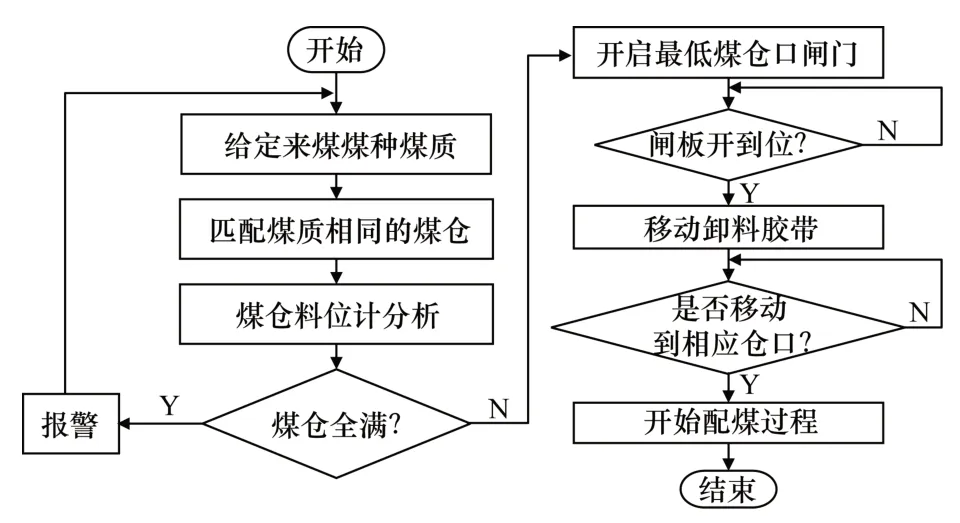

设计并实现的选煤厂智能化配仓流程如图2 所示,在PLC 控制器中进行软件编程实现。配仓流程方案中首先根据来煤的煤种和煤质来匹配煤仓,即将同类煤种同类煤质的煤料放入同一煤仓内。完成煤种煤质的检测后PLC 控制器采集安装在煤仓内的2 个重锤式物位计传感器数据,分析当前煤仓内煤料的实时高度,如果煤仓全满,则发出报警并提示该煤仓全满,顺序选择下一个煤仓进行配仓。如果该煤仓没有全满,则PLC 控制器控制煤仓口闸门开到卸料最少位置,调整并保证闸门开到位,则PLC 控制器利用UWB 通信定位技术驱动配仓小车上的卸料胶带移动至对应煤仓仓口,开始配煤过程。PLC控制器实时采集物位计数据,若煤仓全满,则完成该煤仓的配料,选择下一个煤仓重复上述配料过程。

图2 选煤厂智能化配仓方案配仓流程

4 结束语

设计并实现的选煤厂智能化配仓方案已经在某选煤厂于2019年11月投入运行,至今已经安全、稳定运行半年有余,该选煤厂的配煤能力由原来的日配煤料5 200 t 提升至8 700 t,配煤提升率达67.3%,有效缓解了原人工选煤以及人工控制配仓小车生产效率不高、劳动强度达以及可靠性差等问题,彻底解决了煤仓配料不精确的问题,进一步提升了选内存配煤系统的智能化水平,提高了选煤厂生产效益。