消失模铸造生产线磁选机的改造

2021-03-01陈风琴赫连福坤

陈风琴,赫连福坤

(山西中条山机电设备有限公司,山西 垣曲 043700)

消失模铸造的铸件没有飞边、毛刺和拔模斜度,尺寸误差小,机械加工时间短,费用低,而且型砂中无化学黏结剂,低温下泡沫塑料对环境无害,是一种近无余量、精确成型的绿色铸造工艺,越来越被广泛推广和应用。其砂处理生产线可实现铸件落砂、杂质筛分、铁豆磁选、输送和旧砂冷却与输送、储存的自动进行,旧砂回收和再利用率达95%以上。磁选机是砂处理生产线上主要的设备之一,而磁选机能否高效进行铁砂分离,直接关系着砂处理系统的自动运行和旧砂的冷却效果及回收再利用率,关联着企业的产品成本。

1 消失模铸造工艺流程

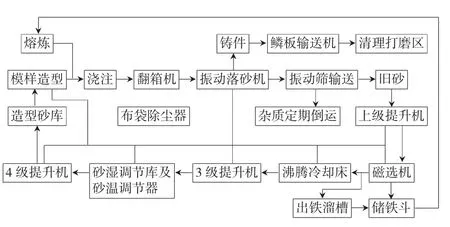

公司于2017年立项、建设了一条10 000 t/a 消失模铸造生产线,砂处理生产线能力为40 t/h,生产节拍为每箱3 min~4 min.生产工艺流程如图1 所示。

图1 消失模铸造砂处理生产线生产工艺流程图

根据工艺流程图可知,消失模铸造砂处理自动生产线的工作流程是:经浇注后,砂箱内的铸件,在系统PLC 程序的控制之下,自动进行翻箱,通过振动落砂机实现(铸)件、砂分离,振动输送筛进行大颗粒和杂质筛分,旧砂通过1 级提升机到磁选机进行磁选铁豆,实现铁砂分离。分离后的铁入储斗再回炉,旧砂经沸腾冷却床冷却、降温,后经2 级、3 级提升机垂直输送到中间砂库、砂温调节库,再经砂温调节库下的砂温调节器再次对旧砂进行冷却,之后经4 级提升机垂直输送到造型砂库供造型再使用,进而实现旧砂自动回收和再利用。粉尘则通过除尘管道、引风机作用下收集到布袋除尘器集中处理。过程中砂子损耗少,旧砂重复利用率可达95%以上。

在生产过程中铁砂分离情况与系统自动运行关系重大:当铁能及时分选出来时,生产线可以实现自动连续运行。即:当班作业人员只需要造型即可,生产线会根据系统PLC 程序控制,自动进行水平输送、翻箱、筛分、冷却、垂直输送(提升)、入库再造型……循环反复;当铁不能及时分选出来时,随砂进入沸腾冷却床,一方面阻碍旧砂的沸腾冷却情况,另一方面沉积在床底,制约旧砂的正常输送,造成堵料,被迫停产清理、筛分、回收再恢复生产,堵塞通风孔时还会束缚旧砂沸腾冷却状况。也就是说磁选机的工作状况直接关系着生产线的自动进行和旧砂的冷却和再利用情况,关系着车间生产的正常进行,是重要的工艺设备。

2 磁选机结构原理

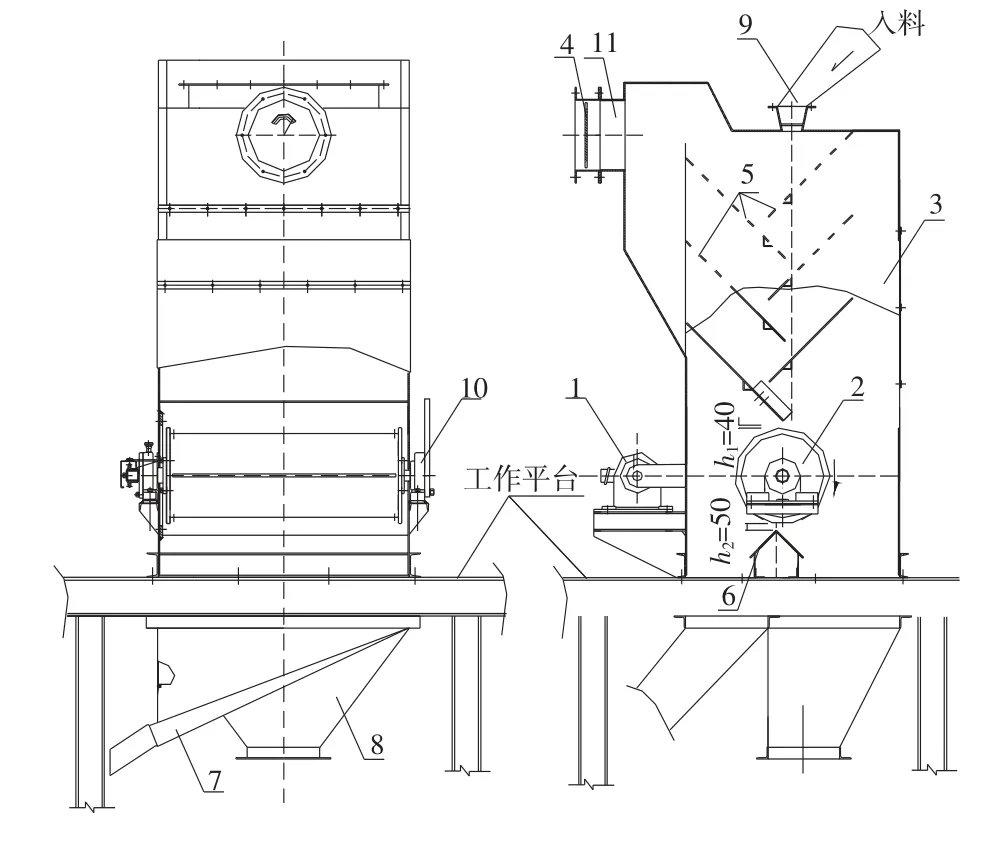

磁选机外形如图2 所示。

图2 磁选机外形

磁选机由传动装置(包含电机+减速机+传动链条等)、磁滚筒(内有磁块)、调整手柄、分选室、入料板(多级折流)、进料溜槽、出铁溜槽、出砂溜槽及除尘等部分组成,如图2 所示。磁块材质为普通(Y20),工作温度<80 ℃(瞬时100 ℃),磁场强度1 750 Gs.

生产时,翻箱后经振动落砂机、振动输送筛初次筛分后的物料由1 级提升机输送到磁选机。经入料溜槽进入分选室,再经入料板多次折流扬洒,自然下落到磁滚筒上,铁豆、铁屑在磁滚筒中磁块作用下被吸附在滚筒上,砂子在重力作用下落下,入出砂溜槽并进入下道工序设备(沸腾冷却床)中。随着滚筒的连续旋转,滚筒上吸附的铁豆被带入到非磁场区(出铁溜槽上方),重力作用下离开滚筒下落到出铁溜槽,再经溜管排出到储铁斗,定期排出。细砂粉(尘)在系统引风机作用下进入除尘管道。

3 存在问题

我公司消失模铸造生产线于2018年4 月安装投产。运行不到3 个月就出现铁、砂分离效果差现象,每班选出来的铁砂混合料240 kg 左右,铁占比5%~8%,占铁总量的约50%~60%,还有一部分(约40%~50%)铁不能被及时分选出来。磁选机效果差,经其分选过的储铁斗中铁少砂多,分选过的旧砂中铁不能及时去除,随砂子一起进入了沸腾冷却床中,沉积在沸腾冷却床面上,束缚砂子的沸腾状况和冷却效果,导致造型砂温高达70 ℃以上,有时甚至到80 ℃以上,严重超过工艺要求(≤60 ℃),造成经过成型、修模、蘸过三遍涂料并烘干等多道程序后的模样簇在砂箱中发生变形,直接影响着铸件产品质量。而且不得不专门停产,安排清理沸腾冷却床中的铁砂料,每次至少半个班。砂温高不能造型生产时,不得不停产,专门循环砂子进行冷却(空冷方式),形成半个班循环冷却砂子,半个班生产的被动生产局面,缩短了正常生产时间。而从沸腾冷却床清理出来的旧砂、铁混合料需要进行人工二次筛分,筛分后把可用的砂子再回收进行重复利用,增加了员工的劳动强度。同时沉积在沸腾冷却床上的铁料,堆积在沸腾冷却床中,随着不断沉积,造成堵料,制约了砂子的正常输送;由于堵料加剧了磁选机上道工序设施及设备磨损,破坏了密封,造成漏料、轴承进砂、轴磨损、磁滚筒破漏、滚筒内进砂等故障,见图4~图7,严重时必须停产维修,增加了设备故障和成本消耗,严重的束缚了车间的连续生产,牵制了公司的发展经营。

图4 磁滚筒外皮破漏、拆除

图5 滚筒内进砂

图6 漏料

图7 轴承进砂、密封坏、轴磨损

4 问题分析

1)经测量,入磁选机的砂子温度达152 ℃以上,远远超过80 ℃,磁块温度升高导致磁性衰减,不能及时分选,铁豆随砂落入沸腾冷却床,沉积在床面,甚至堵塞风嘴,如图8~图11 所示,束缚了沸腾冷却效果,更不能与床内冷却水进行充分的热交换,制约了砂温的冷却,同时也束缚了砂子的正常输送。

图8 铁豆进入沸腾冷却床内

图9 铁豆沉积在床底

图10 铁豆堵塞风孔

图11 溜槽有上翘

2)在入料口处,落料点位于滚筒正上方,滚筒与末级入料板间隙达40 mm(图3 中h1),部分砂子会倒流,落入出铁溜槽内,增加了出砂量。

图3 改造前磁选机结构

3)在出料口处,出料板与滚筒间隙达50 mm,(图3 中h2)部分砂子会随滚筒旋转的气流和惯性力随铁豆落入出铁溜槽,增加了出砂量。

4)出料溜槽管道材质为Q235,易磁化,下料管局部有向上翘起现象,如图11 所示,集收的铁豆吸附在溜槽内壁,和着细粉和砂粒堆积在上翘起处,不利于物料顺畅下落造成堵料。

5)型砂粒径小(850 μm~425μm),重量轻,尤其在重复利用后,经过磨损、破碎,粒度更小,阀门开度偏小,导致部分砂进入出铁溜槽如图12 所示。

图12 阀门开度小

6)筛网孔径大。选择6 目(规格为4 mm×4 mm)筛网,有部分被分选出来的铁豆“漏网”,如图13 所示。

图13 筛网大,部分豆漏

5 解决方案

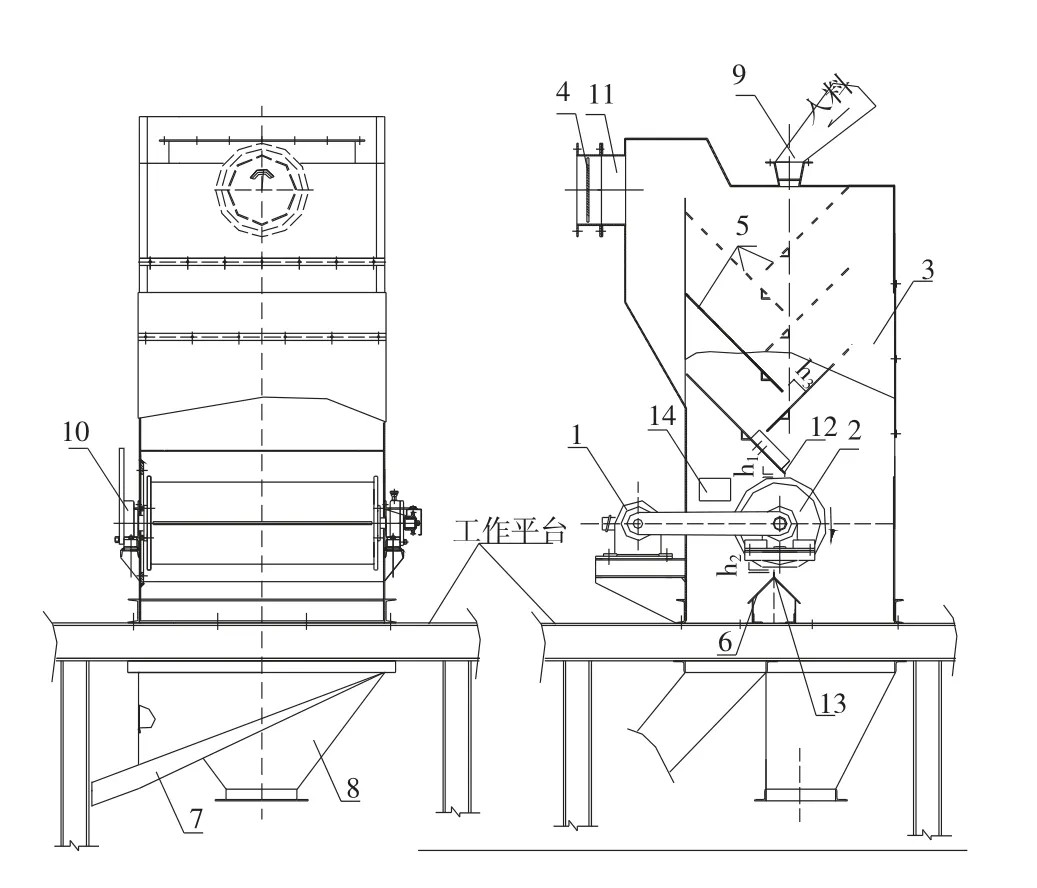

结合设备结构和特性,决定对磁选机进行改造,改造后结构如图14 所示。

图14 改造后磁选机结构示意图

1)重新制作磁滚筒,采用跳跃式辊系(通过磁块不同的强度等级,实现砂铁的多次分离,进而提高分选效率)。辊皮材质不锈钢厚度由3 mm 改为4 mm;磁块用钕铁錋材质代替原来的普通磁块Y20,工作温度由80 ℃~100 ℃提升到200 ℃;磁场强度由原设计的1 750 Gs 提高到≥3 000 Gs,并合理调整磁系,如图15 所示。安装时,根据磁极强度,调整传动方向,由左装改成右装,如图16 所示。

图15 新辊系

图16 调整转向

2)延长末级入料板40 mm,超过滚筒正上方,使物料进入分选室后顺流分选不发生倒流,避免混入出铁溜槽方,如图14 中12 所示。

3)出料口增加挡板,形成幕帘落料,提升分选效果,如图14 中13 所示。

4)出料溜槽重新制作安装,材料改为不锈钢,下料角度≥50°,保证管道平直,下料通畅,如图14中7 所示。

(5)增加检查门,及时检查、调整分选物料情况,如图14 中14 所示。

(6)入料板中增加调节板,调节下料量,保证滚筒上料层均匀。

7)适当调整除尘阀门开度,保证分选室内微负压。

8)筛分网由6 目(孔径为4 mm×4 mm)改为12目(孔径为1.7 mm×1.7 mm),细化了筛分孔径,及时筛出分选出来的铁料。

工作时,由提升机输送过来的物料经入料溜槽进入分选室,又经入料板多次折流扬洒,细砂粉(尘)在系统引风机作用下被带到除尘管道中,实现铁、砂首次分离;其他物料则顺着入料板、落料板落下,因已超过磁滚筒正上方,且与磁滚筒间隙小(15 mm~20 mm)物料不会逆流被返回到出铁溜槽侧;在磁系力作用下,混合料中的铁豆及夹带的部分砂子组成砂团向滚筒方向移动,铁质吸附到滚筒表面,砂子在重力作用下落,实现铁、砂二次分离;随着滚筒的连续运转,物料进入磁系中磁极间的空白区,磁力减小,铁豆沿滚筒表面产生滑移,夹带的砂子重力作用下落,实现三次分离;随着滚筒的连续运转,到下一组磁极处,铁豆再被吸附,砂子在重力作用下落……多次翻滚,多次分离。到出料板处时,增加的挡板将混合料及气流阻挡、打乱、分散,结合与滚筒间10mm~15 mm 的小间隙,大大减小了通过面积,在滚筒旋转和除尘负压及物料惯性等合力作用下物料再次被扬洒和分离,铁豆吸附在滚筒表面被带入出铁溜槽区经溜管排出。砂子在重力作用下落到出砂溜槽,进入下道工序设备沸腾冷却床。

调整过程中,结合增加的检查门及时查看落料、出料情况,同时掺入适当新风,增强了分选室内气流;调整调节板的高度,使滚筒料层均匀,减小磁滚筒无料空运转和厚料层堆积的不均匀现象。充分发挥辊系磁力,促进分选效果;适当调整除尘阀门开度,减少保证分选室内微负压,可以将分选出来的细粉及时抽走。

6 生产效果

经实际运行,取得了良好效果:分选效率大幅提升,沸腾冷却床清理周期延长到5 个月以上,减少了被迫停产时间,为顺利完成生产任务奠定了坚实的基础;筛网孔径目数的提高,及时筛分出铁豆,进行再利用,降低了生产成本;也减小了铁豆混入铁液几率和对铸件质量的影响,减少了清理打磨频次和作业量;还减小了自动生产线中各台设备的负荷,减少了设备故障,延长了设备使用寿命;促进了砂温冷却,优化了生产工艺条件。同时改善了作业环境,减小了扬尘,促进了环保绿色、清洁文明生产,创造可观的社会效益。

6.1 直接效益

年可创效61.13 万元。

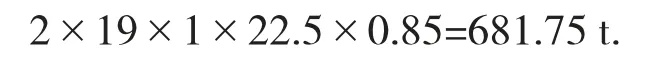

1)年可减小被迫停产时间22.5 天,可增加产量681.75 t,创效52.49 万元。

改造前,沸腾冷却床清理周期每周至少1 次,年需至少47 次;改造后延长到5 个月以上,年需2次,减小47-2=45 次。清理一次需用时0.5 天,计0.5×45=22.5 天。

可增加产量(按照每天2 班,每班19 炉,每炉1 t,出品率0.85 计算):

可创效(按照每吨铸件0.77 万元,利润为产值的10%计算):

2)年可及时选出并回收再利用铁24.64 t.

按照改造前、后,称量的铁、砂重量比例,平均值2.5%.

筛网目数提高,可多回收再利用铁1.12%.

价格按照每吨0.35 万元计算:24.64×0.35=8.62 万元。

3)及时分选出铁,减轻了自动生产线中各台设备、设施的负荷,减小了损耗,年可减小设备故障和维修费用5.02 万元。

4)投入费用:5.0 万元。

其中:磁滚筒1 套4.8 万元;材料(钢板)等其他0.2 万元。

综合上述,可创效:

6.2 社会效益

减轻了劳动强度,改善了作业环境,促进了绿色、环保、清洁文明生产,创造了可观的社会效益。

7 结束语

随着国家铸造行业的发展和智能化制造的推广,自动化生产技术水平的不断提高,消失模铸造自动生产线将会得到越来越广泛的应用。其中砂处理自动生产线磁选机通过及时分选出生产过程中的铁豆,减轻设备负荷,提高冷却效率,增加旧砂回收,提高旧砂重复使用,减小对产品质量的影响,可减少损耗,降低成本,实现降本增效,增强企业市场竞争力,其前景可观。