水电站厂房桥机改造及拆装研究

2021-02-26程堂华李青锋

程堂华,李青锋

(1.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122;2.国网新源水电有限公司富春江水力发电厂,浙江 桐庐 311500)

0 引言

中国早期建设的水电站有石龙坝水电站、 新安江水电站及富春江水电站等,而最早的水电站,至今已有108年的历史。早期水电站设备运行年限较久,随着科学技术水平的快速发展,对水电站设备的运行要求逐渐提高,因此早期很多水电站的设备不仅暴露出众多问题,并且也无法满足现代工况使用需求,亟需进行更换。但设备改换是一项巨大的工程,牵一发而动全身,以主厂房内桥机改造工程为例,其边界条件复杂、危险源较多以及安装空间局限等特点十分突出,尤其针对拆除和安装相关工程,亟需相关的技术经验进行指导,因此及时对主厂房桥机改造工程相关技术进行有效总结十分必要。

1 工程概况

富春江水电站位于浙江省桐庐县境内,地处钱塘江中游,在富春江水电站七里泷峡谷出口处,上距新安江水电站60 km,下游距杭州市约90 km,是钱塘江干流上唯一的大型水电站。

富春江水电站始建于1958年8月,1962年春停工缓建,1965年10月复工续建。1968年12月25日第一台机组建成发电,1977年4月最后一台机组投入运行,建成至今已近50年。电站主要水工建筑物有混凝土重力式溢流坝、河床式发、船闸、鱼道及左、右灌溉渠首等。厂房内安装有2台250/50 T双梁桥式起重机,是厂房内机组、设备检修时物品吊运的主力起重设备,其中1号桥机由前苏联制造,于1960年正式投运,至今已工作近60年,而2号桥机由太原重型机械厂制造,于1968年正式投运,至今已工作50多年。

2001年,富春江水电站正式运行机组改造工程,主要是对五台机组进行更新,该工程一直持续至2016年5月,机组的第一轮改造才初步完成。在工程运行过程中,需要两台桥机频繁起吊大件设备,因而暴露了诸多问题,为此我院受富春江水电站业主委托,基于富春江水电站历次安检资料,对富春江水电站主厂房桥机改造方案进行多方面论证和技术分析,对设备制造安装及相关工程量进行估算,同时结合技改项目,完成可行性研究和初步设计,并于2018年底完成项目的招投标工作。富春江水电站主厂房桥机改造工程项目部于2018年7月正式成立,我院以EPC模式进行总包,旧桥机的拆除工作于2019年4月正式开始,新桥机的安装于2019年5月底完成。

2 改造原因

富春江水电站的两台250/50 T双梁桥式起重机是主力起重设备,负责主厂房内机组、设备检修时物品吊运的相关工作。在富春江水电站机组改造工程中暴露出如下问题:

(1)桥机主要钢结构材料为A3钢,不满足现行的设计标准;

(2)主梁超声波焊缝多处检测不合格;

(3)桥机金属结构老化,在跨中位置,吊载额定起重量的载荷,起重机跨中上盖板所受应力超过许用应力;

(4)大车车轮表面出现严重的龟裂和淬硬层点蚀剥落;

(5)起升制动轮已多处出现点蚀和表面受热现象;

(6)大车轨道多处松动,轨道混凝土基础开裂,紧固压板螺栓的方式已无法压紧轨道。

3 新桥机方案研究

结合桥机的运行情况、厂房布置尺寸及对桥机改造施工方案的可行性分析,研究对欧式起重机方案(方案1)、常规中式起重机方案(方案2)和中欧结合方案(方案3)3种方案进行技术方案比选。

欧式起重机传动形式与国产中式起重机而言并没有本质区别,只是基于欧洲独特的设计理念和较为先进的生产制造工艺,使整个起重机的结构比较紧凑,运行比较平稳。相比较中式起重机来说,欧式起重机的几大技术特点如下:

(1)结构尺寸较小。欧式起重机以机构压缩为主要设计理念,依托于欧洲先进的材料制造水平与加工工艺,在相同设计强度的条件下,欧式起重机尺寸必然小于国产起重机。因此其结构尺寸往往比中式起重机更小,重量也更轻,同时使得起重机的有效工作空间增大,靠边距离缩减,可以有效提升厂房的有效工作空间,减少厂房的钢结构投资。

(2)欧式起重机多采用转速为2 000 r/min~3 000 r/min小功率高速电机,这样就可以通过降低电机机座号及制动器功率方式,来减少运行能耗。再搭配全变频控制和优秀的制造加工技术,可以有效提升整体运行的平稳性。

(3)对工况要求严格,绝不允许超负荷工作。欧式起重机工况单一,在耐用度上稍逊于中式起重机。同时因为其结构尺寸紧凑,体积小,重量轻,因此运行速度也相对较低。

(4)选购和维护成本高。欧洲设备制造精良,且普遍受知识产权保护,因此成品价格相对较高。欧洲著名的起重机制造商,其起重机的电机、减速器、制动器等零部件,均采用公司生产的专用的配套件,因此后期维护更换成本相对较高。

(5)目前国内起重机企业也尝试生产制作了欧式起重机,虽然是基于其结构特点进行仿制的,但现阶段我国材料制造技术、加工工艺水准仍和欧洲生产技术水平存在一定差距,尚不满足制作需求。因此国内企业在追求极限压缩机构尺寸的设计理念下,不仅没能有效发挥欧式起重机的特点,同时也没能有效保留中式起重机牢固耐用的特点。

中欧结合方案是以中式桥机主梁的设计理念为主,小车采用欧式结构,通过预留较大安全裕度,来增加中式起重机桥架的应变能力,加强其对复杂工况、冲击荷载和动载的适应能力,这一方案中的设备运行动刚度好,运行振动小,平稳性好。同时因为主梁刚度相对较大,不易发生啃轨现象,对轨道及轨道梁的损伤较小,可以延长轨道装置的使用寿命。同时设备整体更为紧凑,不仅可以降低小车高度,而且可以满足厂房安装尺寸要求,对吊装也比较有利。

综合上述,最终选用中欧结合新桥机设计方案。

4 旧桥机拆除方案研究

结合原始图纸资料可知,旧桥机是中式起重机,尺寸偏大,设备最顶部与厂房的空间极为狭小,拆除难度大。

结合考虑对当地环境的影响,以及经济适用性,在设计拆除和安装方案时,均以不破坏厂房房顶为基本原则。在此基础上,总结旧桥机拆除难点如下:

(1)原始资料不全,缺少对大件重量的记载,估算工作较为困难;

(2)厂房上部空间较小,起吊高度空间受限,卷筒装置拆除困难;

(3)大梁过长,厂房岩锚梁宽度方向受限,使拆除工作遇到了一定困难,

4.1 拆除流程

拆除流程如图1所示:

图1 旧桥机拆除步骤

4.2 拆除难点及解决方案研究

4.2.1 旧桥机卷筒

一般来说,副小车及零部件的拆除工作不存在难点,均属于常规操作范围。但是在拆除主小车卷筒装置过程中,研究发现,厂房吊装空间极为有限,如果利用在卷筒上焊接吊耳的方式来吊装主小车,在升到最高处时,空间明显不够,无法实施起吊;此外研究发现,由于原始资料不完全,没有记录卷筒的实际重量,因此只能进行简单估测,最后实际重量比预估重量重约23 t,1台50 t汽车无法完成起吊工作,早期设计的汽车吊方案不可行。结合上述分析考虑,采取以下措施:

(1)首先拆除并吊装卷筒装置两侧轴承座以及减速器,其次拆除并吊装卷筒和开式齿轮。在这一过程中,一方面受限于卷筒尺寸,另一方面受制于厂房上方空间,使吊装工作出现了困难。为此,研究设计在两个大梁内侧割除一个缺口,在吊装卷筒时,可以在卷筒下沉时,将其搁置于缺口上。这一措施不仅有利于减少空间占用,同时也为吊装提供了新的解决思路。

(2)而在卷筒上焊接吊耳的方式不能解决吊装空间不足的问题,在卷筒靠近两端的上部割除一部分缺口,将卷筒底部展示出来,并在卷筒底部完成吊耳焊接工作,有效解决吊装空间紧迫的问题。

(3)针对原始资料缺失的问题,可以根据已割除部分卷筒的厚度来重新估算其重量,同时将原始设计方案中的1台50 t吊车调整为2台50 t吊车,确保足够大的安全余量,进一步增添施工保障。卷筒估算方法如下:

具体步骤:①拆除卷筒装置两端的轴承座及减速器;②在大梁两侧割除缺口,降低卷筒装置位置,保证吊装空间;③在卷筒两端上侧开孔,完成卷筒底部吊耳焊接工作;④使用两台50 t吊车起吊卷筒,吊点与卷筒内部吊耳连接;⑤进行吊装,同时根据现场情况进行调整和梳理,直至卷筒装置落地。

图2 卷筒两端开孔并进行穿销

4.2.2 旧桥机大梁

厂房空间有限,由此导致旧桥机大梁拆除工作也遇到了一定困难,经研究采取如下措施进行完善:

(1)拆除大梁两侧的端梁,在割除端梁时,要保证其割除长度尽量偏大,避免因为大梁两端的对角线过长,影响吊装工作的开展;

(2)将大梁与下方的行走机构分离,将二者分开吊装;

(3)在分离后,加固大车行走机构,以防倾覆;

(4)估算大梁重量,约为25 t,使用两台50 t汽车完成吊装工作。

图3 旧桥机大梁吊装

拆除方案中采用割除卷筒两侧上部缺口并在其底部焊接吊耳方法是一种较为新颖的拆除安装手段,利用大梁两侧的割除缺口可以有效解决吊车的吊装空间难题,同时实现成功吊装。第一台桥机主梁的成功拆除及吊装,不仅为第二台桥机的相关工作提供有效的技术经验,也为后续电站改造,包括厂房内桥机大梁的吊装提供了宝贵的经验,同时对于受限于厂房空间的拆除安装难题提供了指导。

4.3 新桥机安装难点及解决方案研究

新桥机的吊装难点主要体现在以下方面:

(1)与旧桥机拆装对比,新桥机无法随意割除,只能根据产品实际尺寸选择合理的吊装方案;

(2)大梁长度过长,长度超出厂房岩锚梁宽度,吊装难度较大;

(3)小车采用欧式结构并采用整体吊装,吊耳设置位置较为困难。

4.3.1 新桥机大梁的吊装

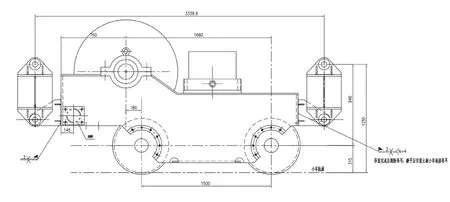

相对于旧桥机大梁来说,新大梁无法随意割除,且对角线过长,因此在考虑安装方便性的基础上,研究决定大梁下方行走机构采用一并起吊,最终形成专项方案如下:

(1)计算新大梁和下方的行走机构重量,估算约为30 t左右,同时结合新大梁上对预留吊耳尺寸的考量,设计使用两台汽车吊来完成吊装工作,其中一台 80 t,另一台为 50 t;

(2)大梁吊装将采用高低吊的形式,研究计算得出吊装原始角度约为32°,由此可知两台汽车吊吊点受力情况,表明其可以满足起重机特性曲线要求。

(3)在吊装过程中,如果出现一侧抬吊高度高于轨道梁的情况时,需要联合两台汽车吊立刻进行共同调整,令抬高的一侧向上游进行侧移动,同时要结合厂房空间估算移动距离,避免吊装大梁时和厂房空间产生冲突。

(4)当大梁基本上处于水平状态时,联合两台汽车吊共同调整,将车轮置于轨道上,最后完成整个大梁的吊装工程。

图4 新桥机大梁高低抬吊

图5 临时吊耳的焊接

4.3.2 新桥机主小车的吊装

新桥机主小车是一种结构紧凑的欧式小车,不设置专门的小车架,因此在吊装方面也存在一定问题。为了保证安装精度,减少高空作业的安装作业量,应采取整体吊装,但是主小车重量较重,约为35 t,吊装问题表现如下:

(1)由于电动机座比较单薄,如果将吊点单独设置在电动机座,会引起电动机座变形,同时使计算值超出规范要求;

(2)由于吊点设置在电动机座会引起上下游侧的车轮偏差,会产生车轮啃轨的隐患。

图6 专用吊具与吊耳的安装

基于上述考虑,为新主小车吊装设计了两套专用吊具,在主小车四个车轮端梁两侧焊接临时吊耳,临时吊耳与专用吊具采用销轴连接,从而确保起吊时受力全部作用在专用吊具上,不影响主小车的整体安装精度,同时避免主小车电动机座受力。采用专用吊具不仅可以保证小车整体安装精度、同时可以增加汽车吊的起吊高度,提高汽车吊吊装成功率。实际运用结果表明,采用专用吊具设计对吊装成功与否有重要影响。

新桥机大梁及主小车的成功吊装,对于主厂房内桥机改造工程新设备的吊装提出了新的解决思路和方法。目前国内大多数桥机的主小车均采用欧式结构,因此采用专用吊具的设计也是对主小车吊装方案的一种创新,不仅解决了欧式主小车整体吊装无法设置吊点的问题,而且很好的避免了欧式小车无小车架情况下电动机座直接受力的问题,最关键的是可以在减少现场高空作业的安装工程量的同时,保证安装精度。

5 结论

富春江水电站主厂房桥机改造工程拆除和吊装的成功,为后续电站厂房内桥机改造提供了有效的指导。改造工程具有边界条件复杂、安装空间局限以及高空作业面多等特点,而富春江水电站厂房桥机改造工程拆装过程中,创新性的提出卷筒割除内部设置吊耳、新桥机大梁在厂房空间有限情况下,采用高低抬吊以及主小车吊装采用专用吊具等一系列解决思路及方法,成为主厂房桥机改造的一大亮点。

目前,新桥机设备正在调试运行,拆除和吊装的成功为新桥机的调试赢得了时间,对电站安全运行、稳健发展有重要的指导作用,同时也是为其他拆装改造项目工程提供了指导,为设备更新改造提供了新的思考范式,是对我国企业工程改造问题的创新,其技术经验总结具有十分重要的启示和示范意义。