超声辅助电解磨削GH625 微小孔工艺研究

2021-02-25马玉财尹瀛月霍金星葛英尚张建华

马玉财,尹瀛月,霍金星,葛英尚,张建华

( 山东大学机械工程学院,高效清洁机械制造教育部重点试验室,机械工程国家级实验教学示范中心,山东济南250061 )

GH625 合金属于镍基高温合金的一种,具有高强度、高硬度、耐腐蚀、抗氧化等优点,广泛应用于航空发动机零部件和宇航结构关键部件。 然而,采用传统机加工镍基高温合金往往存在刀具磨损、切削硬化、产生残余应力等问题,进一步影响工件的表面质量与加工效率[1]。 易振海等[2]在对高温镍基合金车削加工时发现,堆积在刀具前面近切削刃处的硬楔块易形成积屑瘤, 脱落时会引起切削刃破损。特种加工方法具有蚀除率高、加工精度高、效率高等优势,能够加工出一些高精度复杂型面的高温合金试样件。兰起洪等[3]对SiCp/Al 进行电火花加工,发现电源放电能量越大、放电频率越高时,电极损耗越严重。 Lin 等[4]指出,增大电火花加工中的脉冲电流,虽然可以提高材料去除速率,但同时也会增加硬质合金加工表面上的微裂纹与电蚀凹坑,表面粗糙度上升。 Kummel 等[5]采用激光在硬质合金车刀前刀面加工出微凹坑织构阵列,并使用织构化刀具对1045 钢进行干式车削试验,研究表明,低切削速度下,织构化刀具表面切屑堆积严重,微织构表面快速磨损。 刘亮[6]采用电解磨削方法加工碳化钨硬质合金,有效改善工件与工具间的接触压力,提高了加工表面质量。付书星[7]在电解铣磨加工GH4169 合金仿真与试验研究中指出,在电解铣磨和机械磨削共同作用下, 可实现对工件材料的大余量去除,但在加工过程中由于杂散腐蚀严重而产生较大的尺寸精度偏差。 综上所述,以上特种加工方式虽然解决了加工过程中刀具磨损与效率问题,但对于达到预期的高表面质量零件还有一定差距。

超声辅助电解加工是将超声振动与电解磨削加工结合起来, 运用超声振动产生的空化效应、强化传质效应辅助阳极溶解的原理实现对零件的高效加工,形成致密的钝化膜,显著降低加工过程中的杂散腐蚀现象,在零件细微精整加工方面取得了大量成果。 Singh 等[8]提出了应用于锥齿轮加工的超声振动辅助电解珩磨加工技术,对锥齿轮的平均和最大表面粗糙度值分别可优化91.04%和71.98%。翟文杰等[9-11]运用超声振动辅助电化学抛光对碳化硅材料进行试验研究和仿真分析,发现使用半固定磨粒抛光盘时表面加工质量最好,但材料去除率较低。 孔黄海[12]运用超声辅助电解磨削加工OCr16Ni9不锈钢工件微孔,以加工精度、表面质量和加工效率为试验指标,利用单因素法研究了电参数、电极转速、 进给速度等加工参数对于表面粗糙度的影响,最终获得表面粗糙度为Ra0.31 μm 的微孔。 尹瀛月等[14]研究了成膜电位对GH3536 在NaNO3溶液中性能的影响,发现最大阻抗模值随钝化电位的增大而减小,这为后期的超声辅助加工微小孔去除镍基类合金钝化膜过程奠定了理论基础。

本文首先采用单因素变量法, 研究脉冲电压、进给速度、占空比对GH625 材料管电极打孔质量的影响,然后采用正交试验方法研究脉冲电压、电解液浓度、进给速度、阴极转速对超声辅助电解磨削扩孔的影响,通过极差分析和方差分析方法获取优化工艺参数,得到了更佳的表面质量和微孔锥度。

1 试验方案与条件

1.1 加工原理

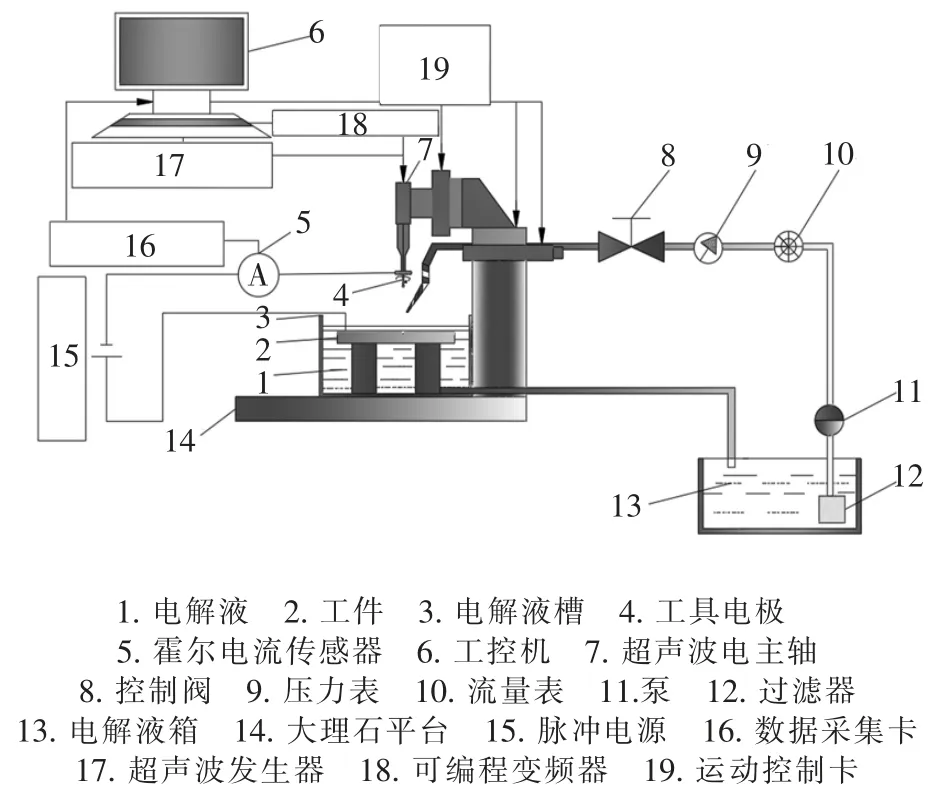

图1 是试验采用的超声辅助电解磨削扩孔加工平台,加工过程中工具阴极接电源负极、加工工件接电源正极,液压泵供给具有一定压力的电解液从工具阴极流到加工工件, 从而构成一个回路,实现电解加工,而工控机通过可编程变频器对超声系统的频率进行更改,从而满足在可变超声频率下的加工。 同时,工控机通过对超声波发生器的控制,将220 V 的交流电转变为与换能器相匹配的高频电信号,并通过运动控制卡实现对机床三轴的高精度运动控制; 换能器将高频电信号转变为机械振动,进而通过变幅杆将振幅扩大为沿轴向的机械振动;霍尔电流传感器实时监测加工电压与极间电流。

图1 超声辅助电解磨削加工平台

1.2 试验设计方案

1.2.1 总体方案

此试验分为管电极预孔试验阶段与超声辅助电解磨削扩孔试验阶段。 其中,预孔阶段为超声辅助电解磨削正交试验确定初步优选试验参数,而扩孔试验确定最优扩孔试验参数。 最终扩孔的质量取决于预孔质量的高低,由小孔内表面粗糙度和平均锥度评价。 微孔的表面粗糙度用Veeco NT9300 型光学轮廓仪来检测,微孔的进出口直径用三维工具显微镜来检测,并通过下式计算平均锥度:

式中:θ 为微孔内壁的平均锥度,°;T 为微孔高度,μm;D2为微孔较大直径,μm;D1为微孔较小直径,μm。

1.2.2 预孔试验

管电极打孔是利用直径0.8 mm 的绝缘304 钢管,脉冲电源阴极接管电极、阳极接工件,在脉冲电源、超声振动、电解液的协同作用下进行管电极打孔。 表1 是管电极打孔工艺参数,固定其他参数值不变,以单因素变量的形式,初步探究以脉冲电压、进给速度、 占空比为主要因素的管电极预孔试验,试验其他变量时,脉冲电压、进给速度、占空比分别为 15 V、0.5 mm/min、0.5。

表1 管电极打孔工艺参数

1.2.3 扩孔试验

基于前期实验室的试验经验和相关文献资料,超声辅助电解磨削扩孔试验研究选取脉冲电压、电解液浓度、阴极转速、进给速度为影响因素,每个因素各有四个水平,以此设计正交试验。 由于四因素四水平正交表不存在, 研究时增加了一空白因素X以构成五因素四水平正交试验,即 L16(45)。 设计的试验参数见表2。

表2 正交试验因素水平表

2 结果与讨论

2.1 预孔试验结果分析

2.1.1 脉冲电压对管电极成形预孔的影响

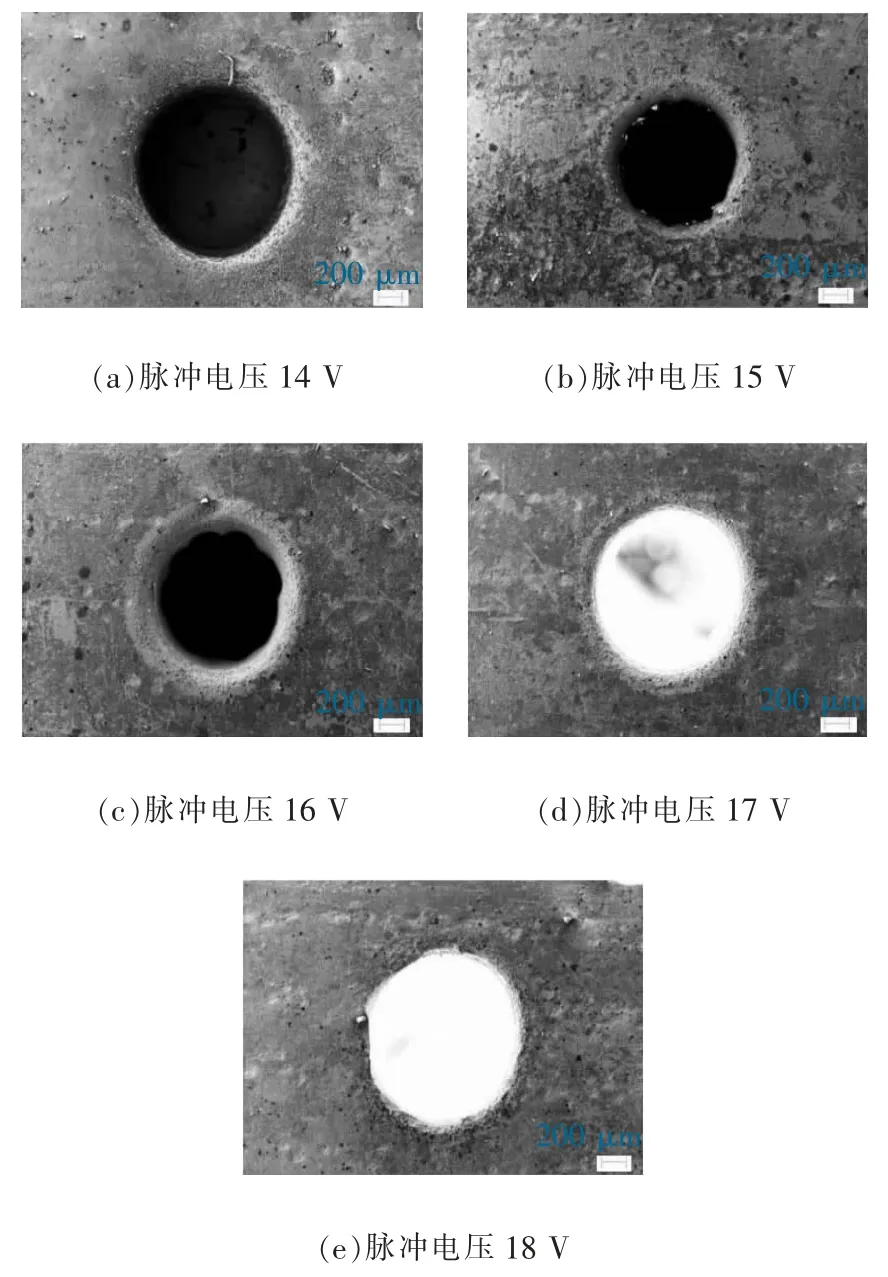

脉冲电压的高低决定了电流密度的大小,进一步影响电解作用强弱与加工效率高低,对管电极打预孔有很大影响。 固定其他参数不变, 分别在14、15、16、17、18 V 的脉冲电压下进行打孔试验, 得到的加工实物见图2、平均锥度影响见图3。

由图2、图3 可看出,微孔直径随着电压增加呈现先降后升的趋势,其锥度随着电压的增加持续增大。 电压过高时,电流密度增强、电解作用提高,表面杂散腐蚀作用增强,进而使表面质量降低,由于阳极工件入口处电解作用时间较长,使入口尺寸大于出口尺寸,从而产生较大的锥度;当电压过低时,电流密度降低、电解作用减弱,单位时间内电解作用形成的钝化膜相对较薄,导致电阻变小而电流瞬时变大,因而导致短路。 在电压值为14 V 时锥度最小,此时进行管电极打孔由于电压较低,产生较小的单位面积电流不足以在此进给速度下迅速溶解阳极工件,故会发生工具阴极和工件阳极接触而导致短路的情况,由于多次重复机械进给,导致加工直径变大, 因此,14 V 电压不是理想的管电极打孔脉冲电压。 试验发现,电压为15 V 时能够形成均匀的电场,形成的微孔上下表面直径都较小,且平均锥度小,形成的微孔表面质量相对较好。

图2 不同电压条件下管电极加工的预孔

图3 脉冲电压对预孔平均锥度的影响

2.1.2 进给速度对管电极成形预孔的影响

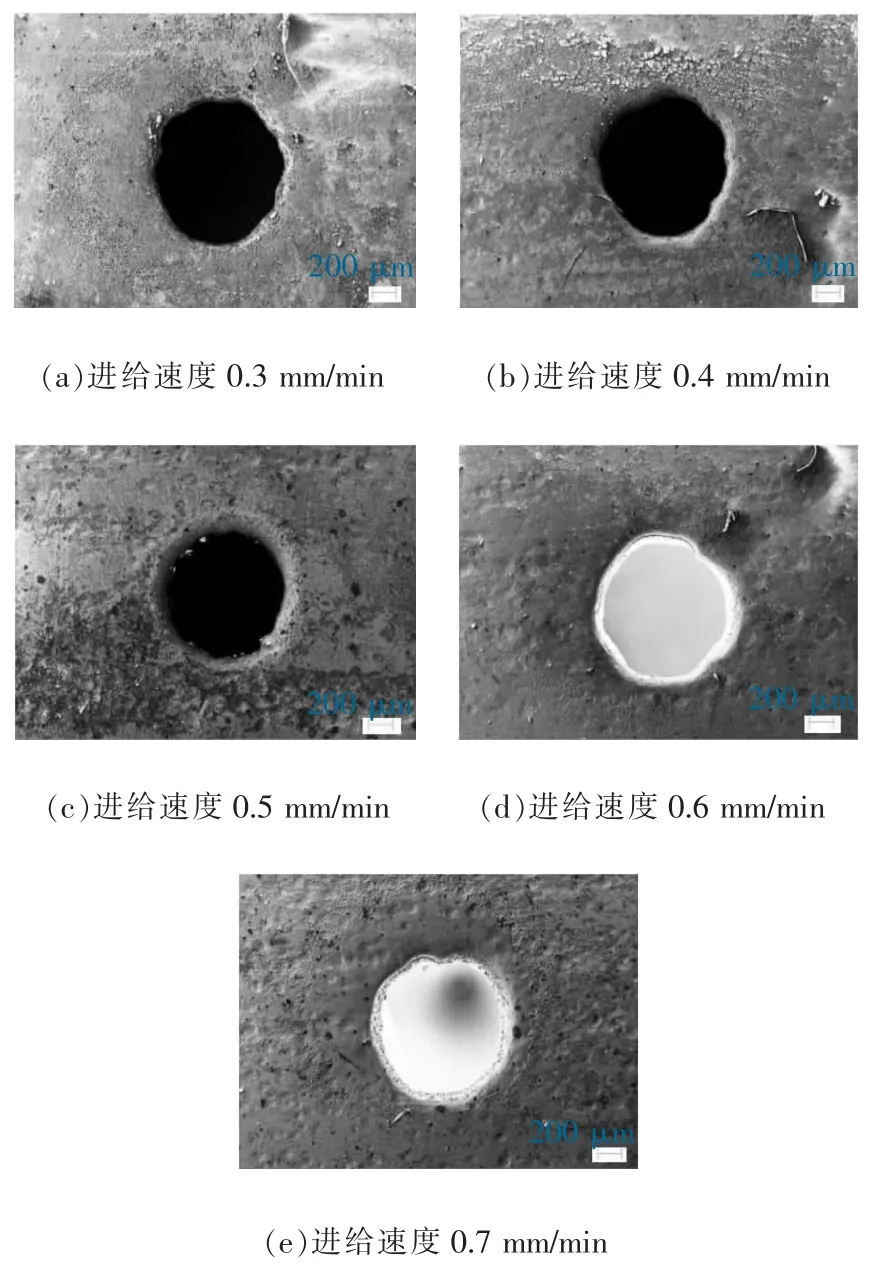

进给速度对管电极打预孔有明显的影响,进给速度过快或过慢都会影响孔的精度和质量。 固定其他参数不变,分别在 0.3、0.4、0.5、0.6、0.7 mm/min 的进给速度下进行打孔试验,得到的加工实物见图4,平均锥度影响见图5。

图4 不同的进给速度下管电极加工的预孔

图5 进给速度对预孔平均锥度的影响

由图4、图5 可知,进给速度在0.4~0.7 mm/min时, 微孔孔径与平均锥度呈现先减小后增大的趋势, 且在进给速度为0.5 mm/min 时微孔孔径最小、圆度最好。 当进给速度过低时,电解作用提高、电解时间增加,此时小孔入口处经过长时间电解,入口尺寸大于出口尺寸,形成更大的锥度,且长时间的电解作用使小孔表面杂散腐蚀更加严重,孔的表面质量降低;当进给速度过高时,电解作用相对减弱,管电极会与工件接触而导致短路,造成工件和实验设备的损坏。 试验发现,进给速度为0.5 mm/min 时形成的微孔上下表面直径相近, 能形成良好的锥度,是较为理想的加工进给速度。

2.1.3 占空比对管电极成形预孔的影响

固定其他参数不变,分别在 0.3、0.5、0.7、0.9 的占空比下进行打孔试验,得到平均锥度影响见图6。可见,随着占空比的增加,孔的锥度呈现先下降后增大的趋势。 当占空比过小时,在一个周期内电解时间降低、电解作用减弱,导致形成的钝化膜不够致密,促进了短路现象的产生,进一步导致加工表面出现烧蚀和空隙现象,且孔的出入口直径差异明显,形成较大锥度;当占空比过大时,在一个周期内用于电解时间增加、电解作用增强,致使杂散腐蚀较为严重, 影响微孔的表面质量且产生较大的锥度。 试验发现,在占空比为0.5 时锥度达到最小值,是较为理想的参数条件。

图6 占空比对预孔平均锥度的影响

综合上述规律分析可知,加工参数过大或过小都会影响所加工的微小孔锥度与表面质量,在保证加工精度的前提下, 最终确定脉冲电压为15 V,进给速度为0.5 mm/min,占空比为0.5。

2.2 扩孔正交试验结果分析

2.2.1 正交试验

在超声辅助电解磨削过程中,多种因素影响加工孔的表面质量与锥度,全面试验势必增加不必要的工作量,采用正交试验可有效缩短试验周期[13]。超声辅助电解磨削加工以脉冲电压、 电解液浓度、阴极转速、进给速度为主要影响因素,以锥度和表面粗糙度开展正交试验,从而确定出一组最优的加工参数,为实际加工应用奠定基础。 表3 是正交试验所得的结果,然后分别针对锥度与表面粗糙度进行极差分析。

2.2.2 锥度极差分析

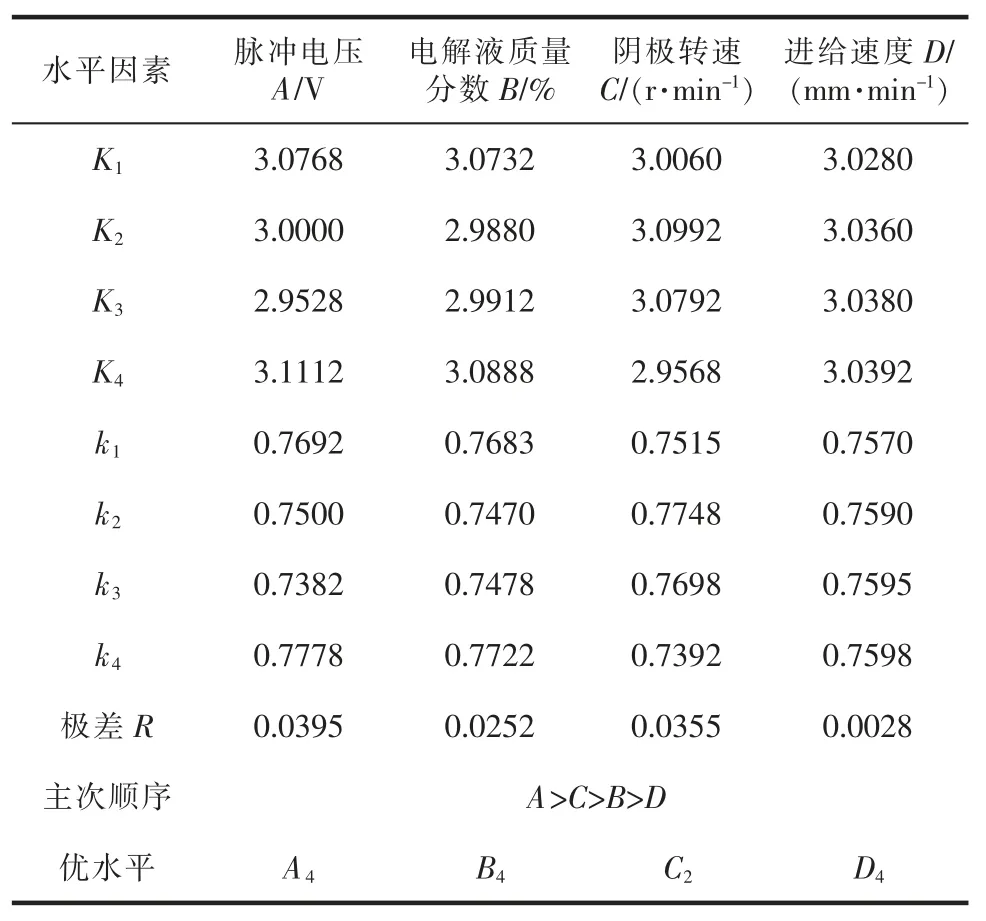

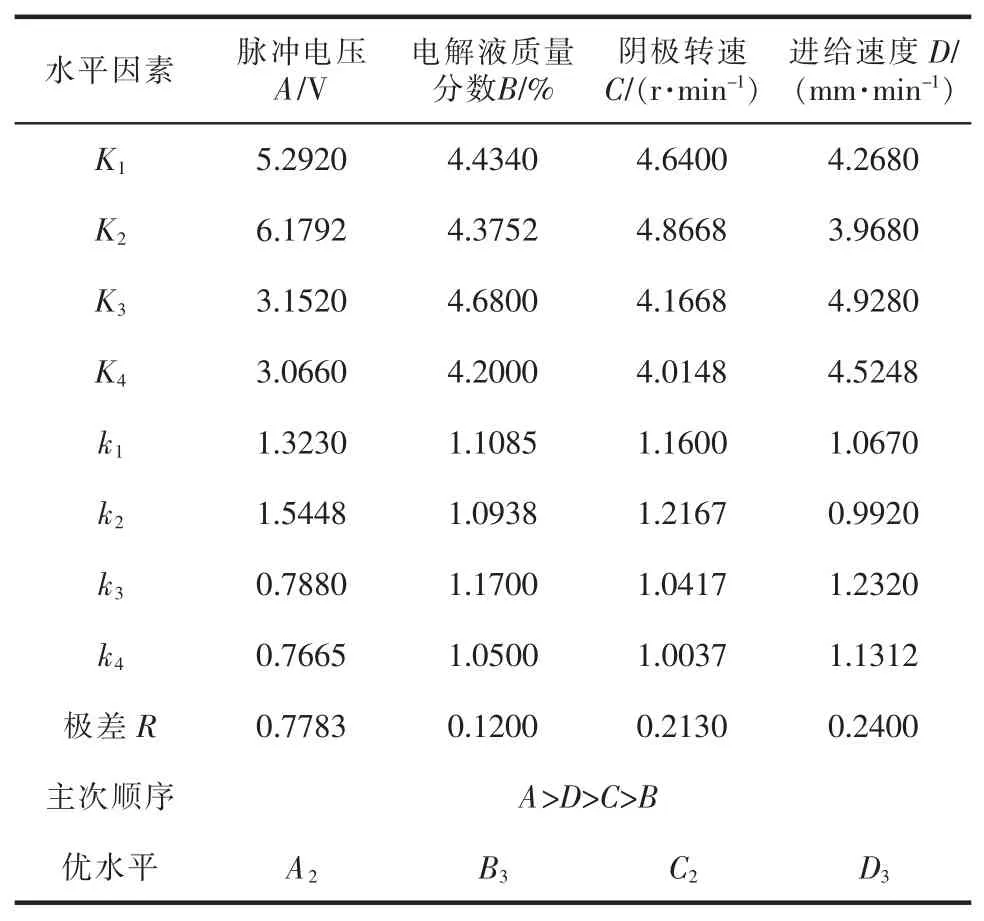

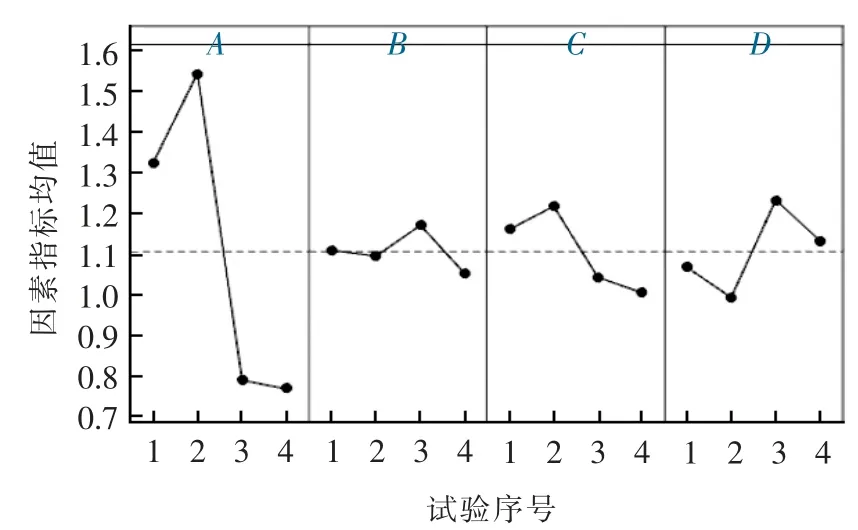

采用极差分析方法能够反映因素水平变化引起的试验结果间的差异,极差R 的大小反映了各加工因素变化时指标变化幅度,极差越大,说明该因素的影响越显著。 表4 和图7 是按照极差分析法,所得正交试验小孔锥度的极差及各水平主效应图。

由表4 和图7 可看出,各因素对微孔锥度的影响程度为:脉冲电压(A)>阴极转速(C)>电解液浓度(B)>进给速度(D)。其中,脉冲电压对加工过程中孔的锥度影响最大,其次是阴极转速,这是因为在超声辅助电解磨削加工过程中,电解作用居于主导地位,脉冲电压的高低决定了电流密度大小,越高的电流密度,引起越多的金属蚀除量。 在加工过程为了得到更好的加工锥度,对于脉冲电压,应选取表4的 A4,其余各水平依次为 B4、C2、D4。 通过正交试验确定, 各因素对孔的锥度影响最终的最优组合是A4C2B4D4。

表3 正交试验方案及结果

表4 正交试验小孔锥度极差分析

图7 小孔锥度各水平主效应图

2.2.3 表面粗糙度极差分析

表5 和图8 是采用极差分析法所得正交试验小孔表面粗糙度的极差及各水平主效应图,可知对小孔的表面粗糙度影响程度为:脉冲电压(A)>进给速度(D)>阴极转速(C)>电解液浓度(B)。 其中,脉冲电压对小孔的表面质量影响最大,这是由于在超声辅助扩孔磨削过程中, 电解作用居主导地位,电压大小直接影响蚀除量多少,过大的电压导致小孔内表面发生强烈的杂散腐蚀,过小的电压导致金属的去除量主要依靠磨头的机械磨削作用,引起孔内表面出现刮痕;进给速度的快慢对小孔内表面粗糙度影响也较大,过快的进给速度使工件还未完全形成钝化膜就已使磨头接触工件而导致短路,较低的进给速度导致电解作用完全形成钝化膜时还未及时刮除小孔内表面材料,从而导致二次杂散腐蚀影响表面质量。 为了得到更好的表面质量,对于脉冲电压和进给速度,应选取表 5 的A2和D3,其余各水平依次为C2、B3。 通过正交试验确定,各因素对孔的锥度影响最终的最优组合是A2D3C2B3。

表5 正交试验小孔内表面粗糙度极差分析

图8 小孔内表面粗糙度各水平主效应图

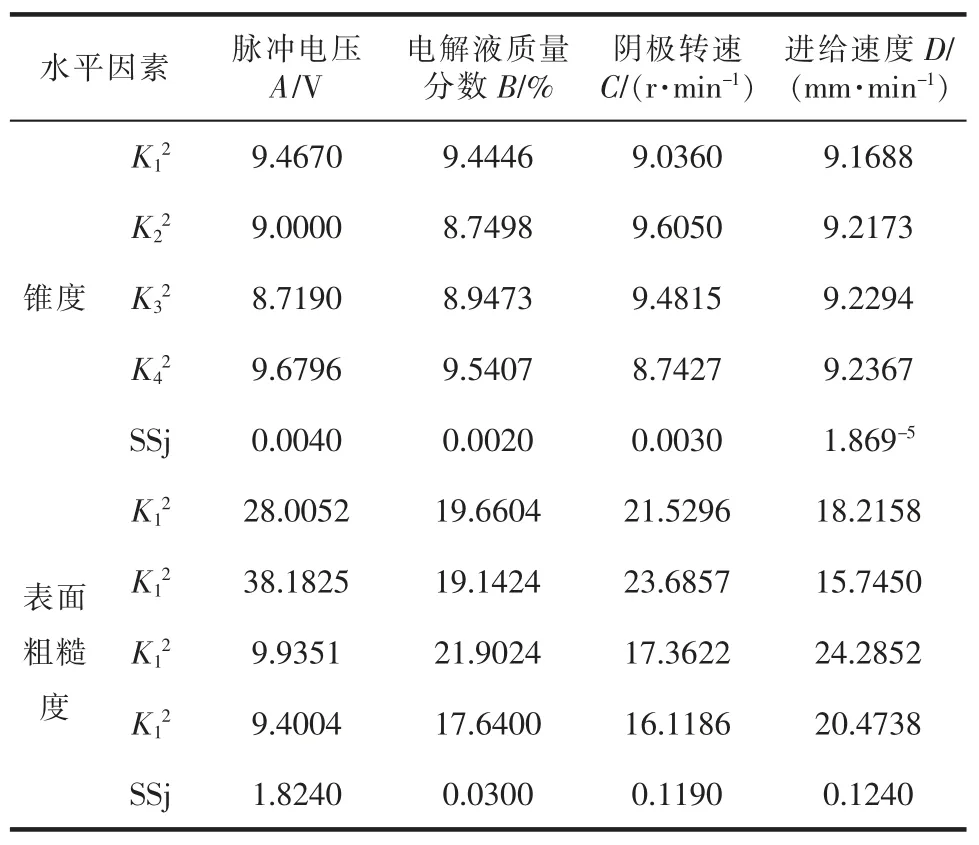

2.2.4 方差分析验证

表6 和表7 分别是超声辅助电解磨削加工锥度和内表面粗糙度的方差分析及主体间效应校对。可见,对于表面粗糙度的影响,各因素影响程度为:脉冲电压(A)>进给速度(D)>阴极转速(C)>电解液浓度(B),影响最大的水平组合是A2B4C2D3,与极差分析基本一致;而对于平均锥度的影响,各因素影响程度为:脉冲电压(A)>阴极转速(C)>电解液浓度(B)>进给速度(D),影响最大的水平组合是 A4C2B4D4,与极差分析完全一致。

表6 正交试验孔锥度与内表面粗糙度方差分析

表7 主体间效应检验

2.2.5 工艺组合优化

初选最优工艺条件,根据各指标下的平均数据和 k1、k2、k3、k4,初步确定各因素的最优水平组合为:小孔锥度(A4B4C2D4)、内表面粗糙度(A2B3C2D3),由于对小孔进行单独的两个指标极差分析结果并不一致,所以必须综合考虑,确定最优条件。

根据各因素主次顺序表,初步确定因素脉冲电压A 的主次顺序。因素A 对于小孔锥度和小孔内表面质量都是主要影响因素, 但是所属水平不一致,需要进一步分析。 由极差分析表可知, 当取A2时,小孔锥度比取A4时降低3.57%、表面粗糙度值增加98.94%;当取A4时,小孔内表面粗糙度值比取A2时降低49.61%,锥度增加3.70%。 综合比选,应选A4作为脉冲电压。

因素电解液浓度B 对小孔内表面质量的影响排在最后,对小孔锥度的影响排在第3 位,处于次要位置,仅以小孔锥度这一指标来考虑,故选B4作为电解液浓度;因素阴极转速C 对小孔内表面质量的影响排在第3 位, 对小孔锥度的影响排在第2位,但两者具有相同的水平,因此直接选择C2作为阴极转速;因素进给速度D 对小孔锥度的影响排在最后,对小孔内表面质量的影响排在第2 位,属次要因素, 仅以小孔内表面质量这一指标来考虑,故选D3作为进给速度。

所以,优选的工艺条件为A4B4C2D3,此时的脉冲电压为7 V, 电解液质量分数为14%, 阴极转速为12 000 r/min,进给速度为0.7 mm/min。

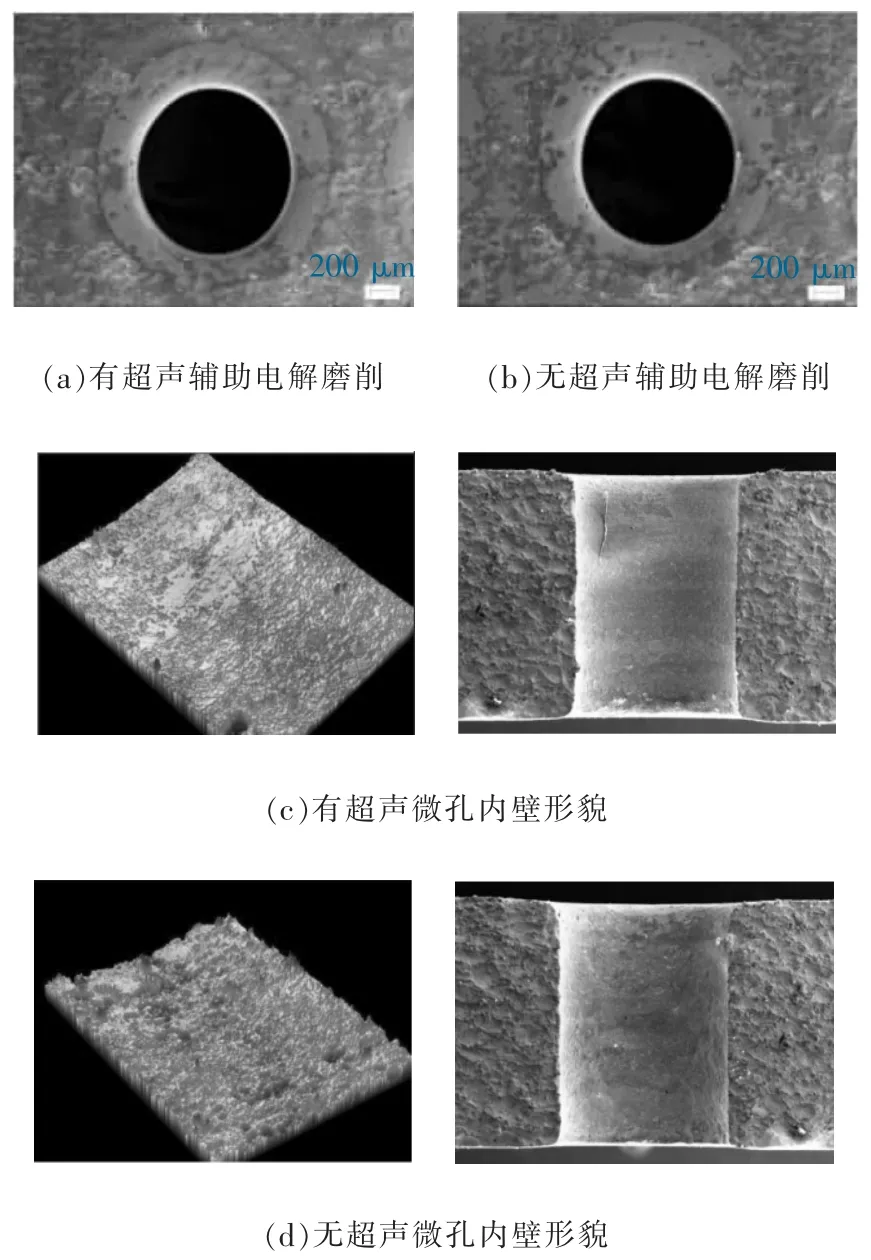

2.2.6 对比试验验证

通过上述得到的最优参数,进行电解磨削精整加工微小孔与有无超声振动的电解磨削试验对比,计算两种情况的锥度与表面粗糙度,得到的结果见图9。

图9 微孔电镜扫描

采用有无超声两种情况下对小孔进行电解磨削并测量,计算有超声的电解磨削下锥度和内表面粗糙度仅为0.036°和Ra0.499 μm,远小于无超声的情况,这是由于超声振动主要是通过空化作用和液相传质效应,使加工过程中流场更加稳定,极间间隙电解产物及气泡能够及时排出;而无超声的电解磨削在入口表面电解作用增强,电解产物不能及时排出,新的电解液难以及时进入,从而使得电解作用增强,产生二次电解导致严重的杂散腐蚀,影响工件的表面质量与平均锥度。

3 结论

通过管电极打孔、超声辅助电解磨削扩孔两步实现对GH625 材料的加工,得到以下结论:

(1)利用单因素方法对GH625 材料进行管电极打孔,分别研究脉冲电压、进给速度、占空比对管电极打孔的影响规律,发现随着进给速度和占空比的增大,平均锥度均呈现先增大后减小的趋势。 当脉冲电压为15 V、进给速度为0.5 mm/min、占空比为0.5 时,可获得最小平均锥度0.043°的微小孔。

(2)利用正交试验方法研究对超声辅助电解磨削扩孔的影响,通过极差与方差分析,脉冲电压对扩孔的表面质量和平均锥度影响最大。 优选加工参数为脉冲电压7 V、电解液质量分数为14%、阴极转速为12 000 r/min、进给速度为0.7 mm/min 时,此时对应最小平均锥度为0.036°、 最佳表面粗糙度为Ra0.499 μm。