气门导管同轴度对气门油封泄漏率影响研究

2021-02-25李斌云峰康明明闫珊珊朱永杰陈国斌

李斌,云峰,康明明 ,闫珊珊,朱永杰,陈国斌

(1.内燃机可靠性国家重点实验室,山东潍坊 261061;2.潍柴动力股份有限公司发动机技术研究院,山东潍坊 261061)

0 引言

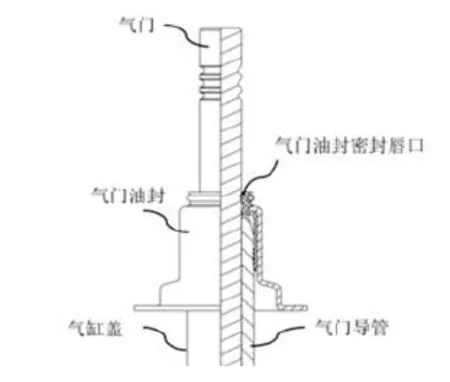

气门油封作为发动机气门在气门导管内的动态密封件,结构如图1所示,其性能参数机油泄漏率对国Ⅵ发动机可靠性和排放影响较大。因此控制气门油封机油泄漏率的一致性是行业主流研究方向,目前主要通过优化结构设计实现。一方面通过优化气门油封气唇和辅助唇结构,密封气侧高压气体,一般可达0.8 bar[1];另一方面为气门和气门导管运动副提供适量且稳定的机油供给,形成油膜润滑,一般通过优化主唇圆角,并辅以有限元分析,密封摇臂室内机油。目前,专用试验台零部件试验中,气门油封基线泄漏率10 mg/h以内,泄漏量公差为±2 mg/h;气门油封基线泄漏率(10~30) mg/h,泄漏量公差为±3 mg/h。但基于上述二种设计公差范围内的气门油封,用于发动机试验,仍会出现泄漏率异常的一致性问题,且一致性偏差远大于零部件试验,表明气门油封装配后,一致性差异被放大。

图1 气门油封装配示意

基于气门油封零部件试验和整机试验中机油泄漏率差异较大的问题,对零部件装配尺寸和组件状态进行分析。发现气门油封装配后,气门杆和气门油封橡胶唇口的同轴度对机油泄漏率一致性影响较大。进一步对装配尺寸链进行分析,锁定影响较大,且探测度更高的气门导管同轴度。针对气门导管同轴度的影响因素进行研究,分析其对气门油封机油泄漏率的影响,并提出对应的控制方法。

1 气门导管同轴度影响分析

1.1 气门杆与气门油封唇口同轴度

气门油封密封原理:气门杆与橡胶材质唇口为过盈配合,建立初始密封压力,如图2所示。随气门杆往复运动,气门油封橡胶唇口与气门杆之间形成油膜[2]。在相同设计结构下,不同初始密封压力,直接影响油膜厚度,进而影响气门机油泄漏率。密封压力小,油膜厚度大,油封机油泄漏率大,密封性能降低;反之,无法建立连续油膜,造成橡胶唇口磨损[3],运行初期机油泄漏率低,长期磨损后,机油泄漏率失控。

图2 气门油封密封相关尺寸示意

气门杆与气门油封唇口同轴度的影响:气门油封安装后,气门与气门油封同轴度影响气门油封唇口周向密封压力[4]的均匀性。对于单一气门位置,周向密封压力不均匀,会造成周向泄漏率不均匀。在气门旋转不畅的机型或工况下,容易造成周向偏磨。对于多缸发动机不同气门位置,同轴度的较大差异,在整机运行表现为各缸气道积碳差别很大,气门导管磨损一致性较差。

1.2 气门导管内外圆同轴度

气门杆与气门油封同轴度在组件装配后,测量难度较大,无法在实际生产装配中应用。因此将影响实际装配尺寸链分解为探测度更高的尺寸,如图2所示:(1)气门杆直线度A;(2)气门油封定位处与密封唇口同轴度ΦD1;(3)气缸盖总成中,组合加工后的气门导管内外圆同轴度ΦD2。

尺寸链中各尺寸一般公差带精度水平,如图3所示。气门导管内外圆同轴度精度远低于气门杆和气门油封的零部件尺寸精度,这与零部件的复杂程度和加工难度相关。可以得出如下分析结论,气门导管内外圆同轴度直接决定了气门杆与气门油封同轴度,直接影响气门油封整机机油泄漏率的一致性。

图3 气门杆与气门油封唇口尺寸分析

对于橡胶制品的过盈密封结构,其本身具备一定的同轴度偏差补偿能力,且远大于气门直线度A与气门油封定位处与密封唇口同轴度ΦD1的累计公差0.08 mm。通常考虑0.1 mm同轴度,用于气门油封结构设计及仿真研究[7]。因此,本文使用气门导管内外圆同轴度表征气门杆与气门油封实际装配后同轴度水平,并探究气门杆油封密封橡胶结构的同轴度补偿量。

气门导管内外圆同轴度精度和生产过程能力差别较大,主要原因为气缸盖加工定位方式的不同。一种是加工中心,定位为一面两销的统一基准,即气门导管压装底孔和气门导管压装后的内孔加工,均以一面两销为统一基准[5],同时存在二次装夹定位,因此,内外圆同轴度最大偏差表现为,缸盖底孔位置度(Φ0.2 mm)和气门导管内外位置度(Φ0.2 mm)公差累计。另一种为专机加工,采用导管定位,即直接使用气门导管外径作为定位销,加工气门导管内孔,不再累计气缸盖导管底孔位置度[6]。如图4所示,统计同一气缸盖总成在3条不同加工线气门导管内外圆同轴度,定位方式分别为:气缸盖A,专机加工、导管定位;气缸盖B,加工中心、底面一面两销定位;气缸盖C,加工中心、底面一面两销定位,但与气缸盖B设备不同,且设备服役年限较长。

图4 不同加工方式气门导管内外圆同轴度对比

2 试验方案及验证

2.1 试验方法

参考国标GB/T 34028—2017发动机气门导杆往复油封及性能试验方法,在零部件试验台进行不同梯度气门导管内外圆同轴度下,气门油封泄漏率对比验证。本文使用气门油封试验台,如图5所示。

图5 气门油封泄漏率试验机

2.2 试验方案

气门油封机油泄漏率设计值为(4~9) mg/h,为零部件整个B10寿命要求,即长时间运行劣化后不能超出设计值要求。且初始泄漏率<7 mg/h。

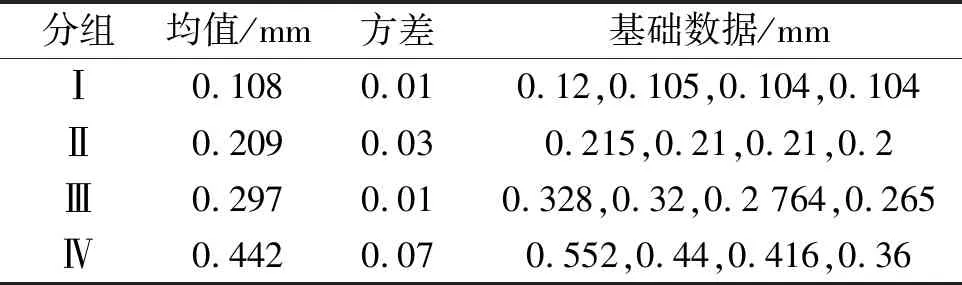

从图4所测量的不同生产线加工的同一型号气缸盖总成中,选取不同同轴度梯度的气门导管。按同轴度Φ0.1 mm梯度,分为Ⅰ、Ⅱ、Ⅲ、Ⅳ四组,每组4个样本,基本参数见表1。其中气门导管内外圆同轴度ΦD2下限值为专机加工,其公差上限为0.1 mm,与气门直线度A和气门油封定位处与密封唇口同轴度ΦD1的累计公差相当。试验上限为系统误差较大的加工中心,测量样本的最大偏差为0.552 mm,平均值梯度按0.1 mm控制。

表1 气门导管同轴度试验样本数据

分别将选取的四组缸盖进行1 000 h耐久试验,每间隔100 h,采集最后20 h机油泄漏量计算气门油封机油泄漏率。

2.3 试验结果与分析

2.3.1 不同气门杆同轴度对泄漏率影响

如图6所示,同轴度为(Φ0.1~Φ0.4) mm的气缸盖总成在前300 h机油泄漏率无明显差别,从400 h开始,同轴度≥Φ0.3 mm的缸盖机油泄漏率出现明显上升趋势,且超出设计上限。同轴度≤Φ0.2 mm的汽缸盖800 h耐久过程机油泄漏率无明显差别,800 h~1 000 h,机油泄漏率升高约10%,但仍在设计限值内。

图6 分组泄漏率平均值对比

2.3.2 同轴度≥Φ0.3 mm单体样本对比

如图7所示,随着同轴度增加,气门油封机油泄漏率测量数据波动增大,一致性变差。在同轴度(Φ0.265~Φ0.55) mm区间内,机油泄漏率随着同轴度的增大而加大。在同轴度(Φ0.265~Φ0.55) mm区间内,机油泄漏率随运行时间增大劣化程度增大,且在800 h后趋于平稳。

图7 同轴度≥0.3 mm单体样本泄漏率对比

2.3.3 唇口橡胶分析

如图8所示,选取同轴度偏差较大3个气门油封进行唇口分析,未见老化现象。且唇口均匀,未见整体磨损或偏磨。分析泄漏率超限原因为唇口密封压力分布不均,高压侧油膜仍存在,但低压侧油膜厚度过大导致泄漏率超限。试验台1 000 h耐久试验后,唇口橡胶虽未出现明显老化和偏磨问题,但无法排除发动机实际运行过程中不会出现唇口橡胶老化问题。台架试验虽有足够时长,但工况苛刻程度仍不能与发动机试验匹配,比如进排气高压脉冲和配气机构侧向力、以及转速切换带来的油膜延迟建立等问题。

图8 试验后密封唇口分析(同轴度单位:mm)

3 结论

通过对不同气门导管内外圆同轴度下,进行气门油封机油泄漏率试验,得出以下结论:

(1)装配过程对气门油封泄漏率一致性的影响,远大于气门油封本身公差控制。

(2)气门导管同轴度≥Φ0.3 mm为本次试验气门油封的失效临界点,泄漏率随时间呈明显上升趋势,且,随同轴度偏差增大泄漏率增大。

(3)考虑发动机实际工况及零部件的制造水平,对气缸盖总成安装后的气门导管内外圆同轴度应控制在≤Φ0.15 mm以内。

(4)气门导管外圆定位的专机加工方式可以很好的保证此处同轴度尺寸,控制在Φ0.1 mm以内。对于排放升级需求迫切的高速柴油机,可采用此定位方式,以专机加工替代一面两销定位的重复装夹加工方式。