预制混凝土构件在二次结构中的应用

2021-02-23肖杰

肖 杰

湖南省沙坪建设有限公司 湖南 长沙 411008

在工厂或现场预先生产制作的混凝土构件称为预制混凝土构件,将预制混凝土构件通过可靠的连接方式装配而成的混凝土结构称为装配式混凝土结构。装配式混凝土结构具有经济、绿色、环保等特点,以装配式混凝土结构为代表的建筑业进入了一个快速发展的新时期,使我国住宅产业得到了全面提升,工业化进程快速增长,但与发达国家相比还有一定差距[1]。目前,国内装配式混凝土结构工程以预制外墙板、叠合楼板、预制楼梯和阳台为主,预制混凝土构件种类较少,预制率相对较低[2]。二次结构需在主体结构承重构件完工后、装饰装修施工前完成,施工成本高、耗时长、工程量大,施工质量直接关系到人们的人身安全[3]。鉴于此,将二次结构中的砌体或现浇结构优化为预制混凝土构件,以实现二次结构的标准化设计、工厂化生产和装配化施工,在提升生产效率的同时,丰富预制混凝土构件种类,提高建筑的预制率,实现经济、节能和环保的目标。

1 工程概况

某医院新建住院大楼项目地处中心城区,总建筑面积75 210.47 m2,框架剪力墙结构,地下2层,附楼为6层,主楼26层,建筑高度98.95 m。为优化二次结构施工技术,在屋面烟道、窗台洞口等部位开展预制混凝土构件的应用,以期在满足二次结构使用性能的同时,节约资源、降低环境污染,优化施工成本。

2 预制屋面烟道

2.1 常规做法

高层建筑屋面烟道常规采用砖砌做法,传统砖砌烟道的砌筑加抹灰施工周期较长,工序较复杂,劳动力投入大,其成形质量受作业人员的技能水平和责任心等人为因素影响较大,且砖砌烟道成形后整体性较差,在后期使用过程中易发生漏水、漏烟等质量问题。

2.2 构件形式

将传统屋面烟道优化为屋面烟道筒体、盖板等预制混凝土构件(图1),各构件采用废弃矿渣等原材料工厂化生产,外观质量达免抹灰标准。各预制屋面烟道构件按烟道的设计尺寸参数和结构特点,并参考屋面结构板和女儿墙进行配筋设计,以确定筒体和盖板配筋的型号、位置、间距和数量等内容,深化设计图纸应经设计单位审核批准。

图1 预制屋面烟道构件

烟道筒体为薄壁空腔矩形结构,筒体底部设20 mm深防水压槽,筒体顶部四角预留4根φ12 mm钢筋与烟道盖板现浇混凝土连接,并预埋40 mmh 4 mm镀锌扁钢作防雷用。烟道筒体内置2个螺纹吊耳,运输至现场后利用塔吊等已有起重机械配合专用吊具吊装就位。

烟道筒体预留洞口处设置不少于400 mm的企口型防水翻边(图2),防水翻边兼作烟道筒体基础,防水翻边同屋面结构板配筋并与屋面板同步吊模施工。

图2 烟道筒体基础

烟道筒体位置与女儿墙相连接时,筒体侧壁兼作女儿墙模板,烟道筒体上预留有植筋孔,采用φ12 mm钢筋植入筒体不小于120 mm,所植钢筋外露长度不小于700 mm,在筒体垂直方向间隔约300 mm布置(图3),将烟道筒体与女儿墙连接形成整体结构。

图3 烟道与屋面女儿墙连接

烟道盖板为中心向四周放坡结构,中心洞口边缘设置50 mm(宽)h 20 mm(高)凹槽用于成品风帽安装,盖板下缘滴水线在工厂成形,盖板对角线上设4个预留浇筑孔与筒体4根φ12 mm钢筋现浇混凝土连接(图4)。

图4 烟道盖板结构

2.3 施工方法

烟道筒体和盖板等预制混凝土构件运输至施工现场后,利用塔吊等已有起重机械吊装安装,构件间通过企口坐浆或灌缝连接,实现了屋面烟道的装配化施工。

首先用防水卷材对防水翻边进行泛水处理,为防止阴角堆料和卷材开裂,卷材铺设前用水泥砂浆处理成圆弧形状。防水翻边上设置约30 mm厚的1∶3防水砂浆,用于烟道筒体的坐浆(图5),坐浆前先清理坐浆区域杂物,沿防水翻边四周刷涂一圈同配比水泥浆,然后在企口上坐浆,坐浆必须足量、饱满、密实,坐浆后10 min内必须完成烟道筒体的安装。

图5 防水翻边坐浆

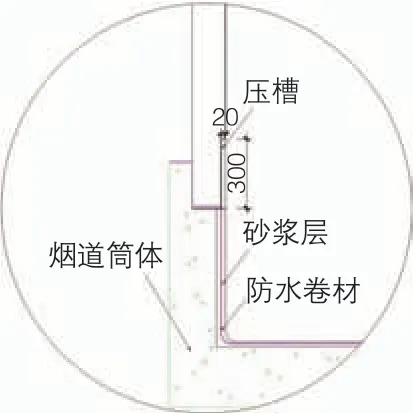

坐浆后利用现场已有起重机械将筒体由卧式状态缓慢转换成直立状态后安装就位(图6),吊装过程中在筒体底部铺垫方木以保护筒体边角不受损坏。吊装就位后依靠烟道筒体自重荷载实现固定,成形后采用防水砂浆找平,在筒体压槽处施作防水砂浆层(图7)。

图6 筒体吊装就位

图7 筒体压槽处防水砂浆层

2.4 实施效果

预制屋面烟道优化了砖砌烟道的抹灰工序,实现了屋面烟道的装配化施工,现场施工速率达8个/d,降低了施工成本,使用至今未发生漏烟、漏水等缺陷,满足使用功能要求。

3 窗台单元件

3.1 常规做法

高层建筑在完成施工物料的运送后,需将垂直运输机械(施工电梯、物料提升机等)出入室内的预留窗台洞口封闭,常规的做法为砖砌墙体后进行内、外抹灰,现场每层均需进行砌筑和抹灰等湿作业,现场作业周期长,生产效率较低,且易发生开裂漏水等质量通病。

3.2 构件形式

依据预留洞口尺寸将窗台结构优化为多个规格模数统一的标准化单元件(图8),单元件内配钢筋骨架,泡沫混凝土在工厂生产,形成轻质高强的预制构件,外墙装饰线条同单元件一次成形,窗台洞口通过多个外形尺寸一致的单元件相互组合来实现洞口封闭(图9)。

图8 窗台单元件

图9 预留洞口封闭

单位件为板式结构,单元件的尺寸根据建筑墙体尺寸、洞口大小和抗震设防烈度等因素确定。单元件顶部设120 mm高倒梯形压顶凹槽,单元件底部设30 mm高梯形坐底凹槽(图10)。压顶凹槽内浇筑混凝土形成压顶梁,压顶梁向外侧找坡,坡度不小于5%,形成内侧高于外侧20 mm的企口型窗台。坐底凹槽安装部位采用30 mm厚的1∶3防水砂浆坐底,安装过程中设置垫块保持坐浆厚度。

图10 压顶凹槽及坐底凹槽

单元件侧向设90 mmh 30 mm的接缝凹槽,单元件内等间距布置φ50 mm通孔(图11),安装过程中在接缝凹槽和通孔内布设钢筋,各单元件间以及单元件和建筑墙体间通过在接缝凹槽和通孔内浇筑混凝土形成现浇构造芯柱,各单元件通过现浇压顶梁和构造芯柱实现窗台的封闭(图12),在满足构造要求的同时,保证了窗台安装的整体性。

图11 接缝凹槽及通孔

图12 构造芯柱和压顶梁现浇混凝土

为便于吊运和安装过程中操作的便利性,在单元件顶部采用未经冷拉的热轧φ10 mm光圆钢筋制作吊环,吊环钢筋通过装饰线配筋和单元件网片筋连接(图13)。

图13 单元件吊环

3.3 施工方法

窗台单元件在完成室内施工材料的垂直运输后,利用施工电梯等已有垂直运输机械运送至各楼层安装位置,由2名作业人员协同进行单元件的装配化安装。

首先按设计图纸在预留洞口的接缝凹槽、通孔等需植筋部位弹线定位,钻孔并清孔后注入强力胶,而后植设垂直定位钢筋,强力胶固化达到设计强度要求后进行单元件底部坐浆。

坐浆前将预留洞口清理干净,采用30 mm厚的1∶3防水砂浆坐底,并设置垫块保持坐浆厚度,将单元件从上往下安装,确保垂直定位钢筋套入单元件接缝凹槽和通孔内,坐浆后采用角钢等临时支撑稳固单元件,防止单元件在后续施工过程中碰撞移位。

单元件就位后首先在压顶凹槽内植设锚入两侧墙体的压顶梁钢筋,静置达到设计强度后在接缝凹槽和通孔内中绑扎构造芯柱钢筋(图14),之后浇筑C20细石混凝土,将单元件与建筑墙体连成整体,混凝土振捣密实后在单元件上口找不小于5%的坡,养护至设计强度。

图14 单元件构造芯柱钢筋

最后在单元件间以及单元件和建筑墙体间的横竖接缝进行抗裂塞缝处理,横竖接缝表面抹不少于2道抗裂防水砂浆,以确保结构的密封性,避免渗漏现象。

3.4 实施效果

新型预制件窗台单元件质量仅为80 kg/个,通过现场已有垂直运输机械将单元件运送就位,只需2名作业人员进行安装作业,施工效率是传统砖砌结构的3倍以上。

4 预制混凝土构件应用技术要求

预制混凝土构件不能仅是砌体结构的整合或是现浇结构的拆分,要结合拟应用构造的结构特点和连接方式深化设计预制混凝土构件[4]。预制混凝土构件应能满足建筑物的使用功能要求,在技术可行的前提下,提高施工生产效率,降低工程建造成本。

4.1 标准化设计

1)预制混凝土构件应与主体结构的设计使用年限一致,并最大限度地简化其结构形式,优先选用平板型构件以便于工业化生产,并实现构件规格的模数统一。

2)不同楼层、部位的构件做到通用,在节约工厂开模费用的同时,简化现场施工工序。

3)构件尺寸应满足市场运输车辆装载及道路通行的要求,构件质量应轻量化,在满足施工操作便利的同时,尽量利用现场已有的起重机械进行安装,吊点处须锚固钢筋加强。

4)构件应具有足够的强度和耐久性,避免在运输、安装和使用过程中出现非正常破损。

4.2 工厂化生产

1)预制混凝土构件依据经设计单位审批确认的深化设计图纸,由具备相应资质的专业预制构件厂生产制作。

2)模板是保证预制构件加工尺寸和外观质量的关键,预制构件宜优先采用定制钢模以实现批量化生产,内模侧刷涂脱模剂以便于脱模,最终达到清水混凝土免抹灰装饰效果。

3)严格按深化设计确定的钢筋品种、规格和尺寸进行钢筋绑扎,预埋件同步安装就位。

4)振捣频率和时间应根据构件的体积、质量经试验确定,混凝土蒸汽养护过程中应严控温度变化,构件达到设计强度后方可用专用吊具吊装。

5)脱模成形后,按项目名称、楼栋和轴线位置编号,制作涵盖构件尺寸、质量、吊点数量和位置等内容的产品信息二维码,作为构件唯一性标识编码,以便于现场按需取用。

4.3 装配化施工

1)有效可靠的连接是实现预制混凝构件使用功能的重要保障,预制混凝土构件可通过灌浆或者后浇混凝土等方式湿连接,连接节点常采用企口、平口等方式。

2)重点做好新旧混凝土交接处的节点处理,结合面疏松部分混凝土应剔除并清理干净。

3)构件的吊装是保证施工质量与安全的关键工序,施工平面布置中的起重机械选型应满足预制混凝土构件的吊装需求。

4)吊具根据构件形状、尺寸及质量等参数配置,现场吊装前复核图纸,确认各构件安装位置,并检查钢丝绳等吊装用具的完整性。吊装时先将预制构件提升300 mm左右试吊,确认吊具安全且构件平稳后,方可缓慢提升构件。

5)转运、吊装过程中避免磕碰损坏构件边角,施工物料不得支撑、压放或斜靠在构件上,当现场交叉施工现浇混凝土时,应防止预制构件表面被污染。

5 结语

预制屋面烟道、窗台单元件等新型预制混凝土构件在二次结构中的应用,解决了传统砌筑或现浇结构劳动力需求高、施工周期长、经济性不佳等问题,降低了工程施工成本,符合国家节能环保要求。此外,在二次结构中应用标准化的预制混凝土构件,可大大扩展预制混凝土构件的应用范围,提升装配式建筑的预制率,供类似工程参考。