粗糙度对离心压气机气动性能的综合影响*

2021-02-22王金伟何少飞

王金伟,王 云,张 呈,何少飞

(1.南昌航空大学 飞行器工程学院,江西 南昌330063;2.江西省微小航空发动机重点实验室,江西 南昌330063)

引言

离心压气机的主要工作部分为叶轮,叶轮由叶片和轮盘组成。与轴流压气机相比,离心压气机具有单级增压能力强、防喘特性好等优点。通常在设计制造微小型发动机时,考虑到微小型发动机的尺寸小、空气流量小,并要求发动机的整体结构紧凑,因此单级增压能力强的离心压气机比轴流压气机能更好的适应其工作设计状况,在微小型发动机中也得到更广泛的使用[1]。在发动机工作过程中,气体流主流流经压气机,同时带来的还有各种杂质灰尘以及细小颗粒,而这些杂质对压气机叶轮都有不同程度的冲蚀磨损[2],这就导致压气机叶轮表面光滑程度发生改变,进一步对压气机的气动性能带来一定程度的影响。

国内外的研究人员关于压气机性能结构方面的研究技术和实验方法已经较为成熟,而对于压气机表面粗糙度的研究则不够深入。张浩[3]等人通过对轴流压气机叶片不同局部位置粗糙度的改变,得出叶片前缘粗糙度越小,压气机气动性能越好,而对于叶片尾缘,适当的粗糙度对其流场性能有增益效果。轴流式压气机的压缩效率极大程度上取决于叶型,因此叶片粗糙度对轴流式压气机性能影响较为显著[4-7],而在各项性能中,粗糙度的改变对入口压差的影响最大[8]。李钊[9]等人分析了压气机积垢后压气机性能损失,表明积垢对压气机性能的影响主要体现在积垢改变了叶片表面粗糙度,增加了摩擦损失,使流动损失增大。国外一些学者通过研究粗糙度对叶栅和叶型损失的影响,指出了多个和单个局部粗糙度对压气机性能影响间的关系[10]。同时利用不同雷诺数下定常和非定常两种不同方式进行对比,确立验证了粗糙度对流动性能的影响机理[11-14]。孙爽[15]等人通过风洞试验,发现叶型损失及附面层发展与壁面表面粗糙度范围和高度相关。在近失速工况下,粗糙度对压气机效率影响达到10%以上[16]。而在同一工况下,随着转速的增大,由粗糙度引起的效率损失会有所减小[17]。更有研究表明,粗糙度的改变会直接影响到接触面表面的对流换热[18]。

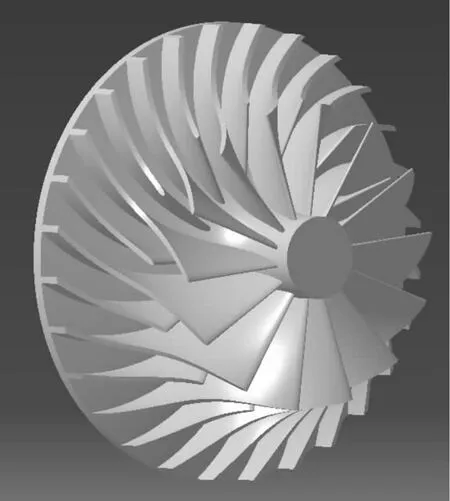

目前国内外研究人员对轴流压气机叶片粗糙度的研究较为广泛,而对离心压气机叶轮粗糙度方面的研究缺乏系统的分析。本文针对某微小型离心压气机(如图1 所示),在不同转速和流量下,研究粗糙度对压气机性能的影响,以及探究离心压气机不同部位对粗糙度的敏感性,为压气机的制造和防护提供一定的参考。

图1 离心压气机三维模型

1 研究对象与数值模型

1.1 研究对象及计算方法

为了研究粗糙度变化对离心压气机性能影响的机理,选取某微小型离心压气机为研究对象,其几何参数以及气动设计参数如表1 所示。

表1 离心压气机主要几何参数

数值计算采用有限体积法,对相对坐标系下Navier-Stokes(N-S)方程的三维雷诺平均方程进行求解,湍流模型采用k-ε 模型。边界条件给定为:进口采用总温总压边界,出口给定平均静压,壁面采用绝热无滑移边界条件,对于整体或不同局部分别设置其粗糙度参数。

与光滑壁面不同,对于粗糙壁面,近壁速度μ+的表达式为

式中

式中

式中Cμ为k~ε 湍流模型常数,k 为湍动能,C 为与壁面粗糙度相关的对数层常数,△y 为离壁面的距离,μ 和ρ为流体的粘度和密度,yR为等效砂粒粗糙度。

1.2 网格划分及其无惯性验证

为了提高计算速度、缩减计算时间,本文截取叶轮的一个流道区域,采用专业的旋转机械网格划分软件turbogid 进行网格划分,网格和计算模型如图2 所示,计算区域包括进出气口、叶片、机匣、轮毂、两侧面7部分。边界条件给定为:进口采用总温总压边界,出口给定平均静压,两侧面采用旋转周期壁面条件,机匣和轮毂面采用绝热无滑移边界条件,对于整体或不同局部研究壁面,分别设置其粗糙度数值。

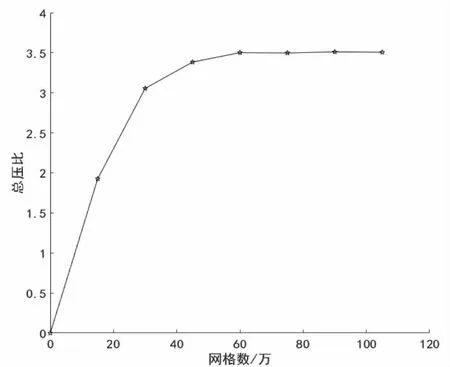

网格质量的好坏对仿真模拟的准确性有一定影响,为了避免由于网格质量而带来的计算误差,对此进行了网格无关性验证,如图3 所示,当网格数量在60 万以上时总压比趋于稳定,与设计点工况值相近,满足网格无关性的要求。

2 叶轮仿真结果分析

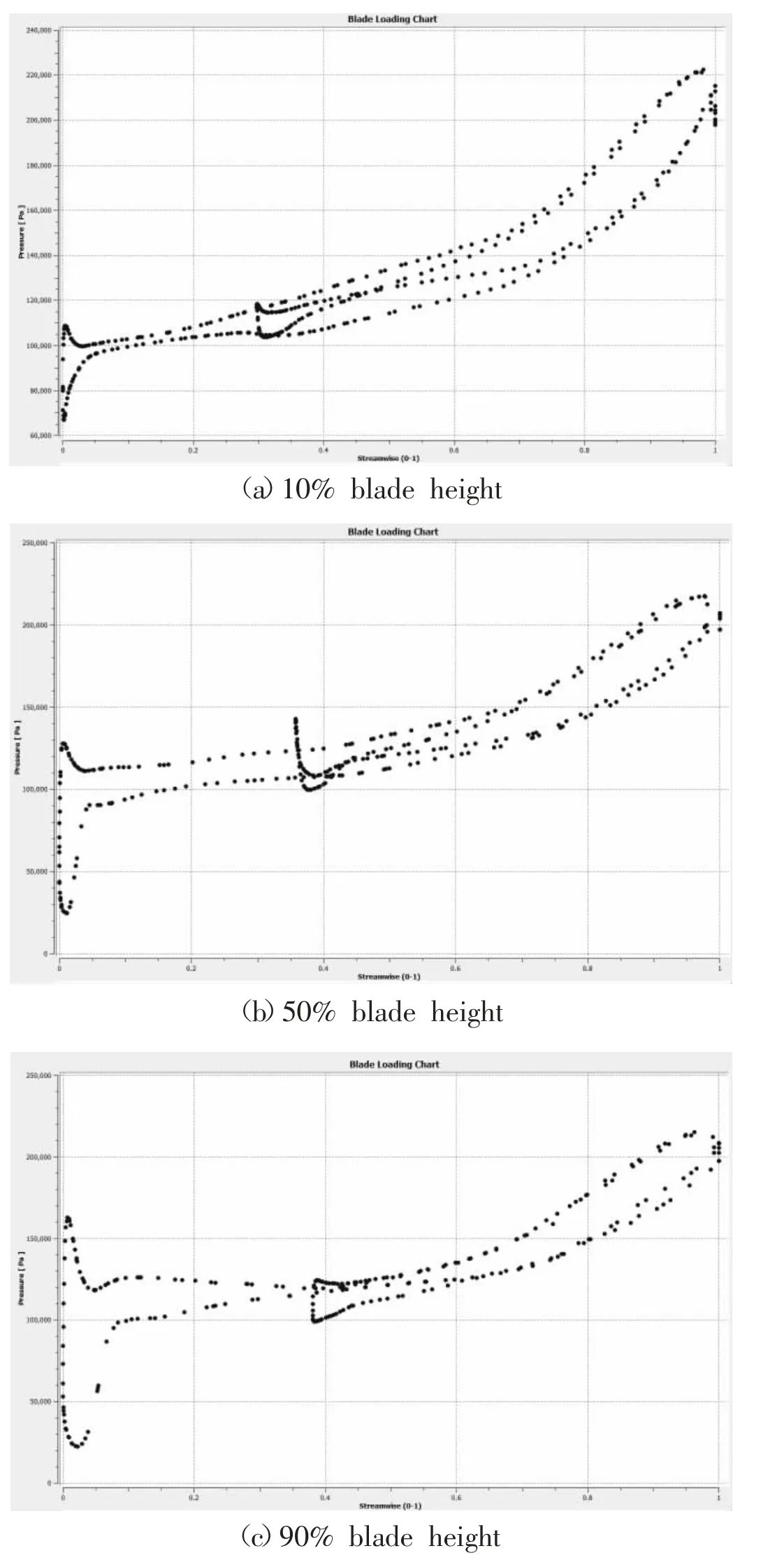

图4 所示为10%、50%和90%叶高处的叶片表面静压分布,叶片静压分布代表了叶片负载,而静压分布曲线所包围的面积体现了叶片对流体做功的大小。可以看出:随着叶高的升高,叶片对流体做功越大,叶轮主要做功的位置是后半部分。而叶片根部负载较小,是由于气流在轮毂和叶根处出现流动分离,使得叶片在此处做功能力较弱。在整个流道中,叶片表面静压分布都呈明显的上升趋势,且叶片压力负荷分布较为均匀,避免了叶片负荷集中所带来的二次流动损失,这也说明了仿真的可靠性。

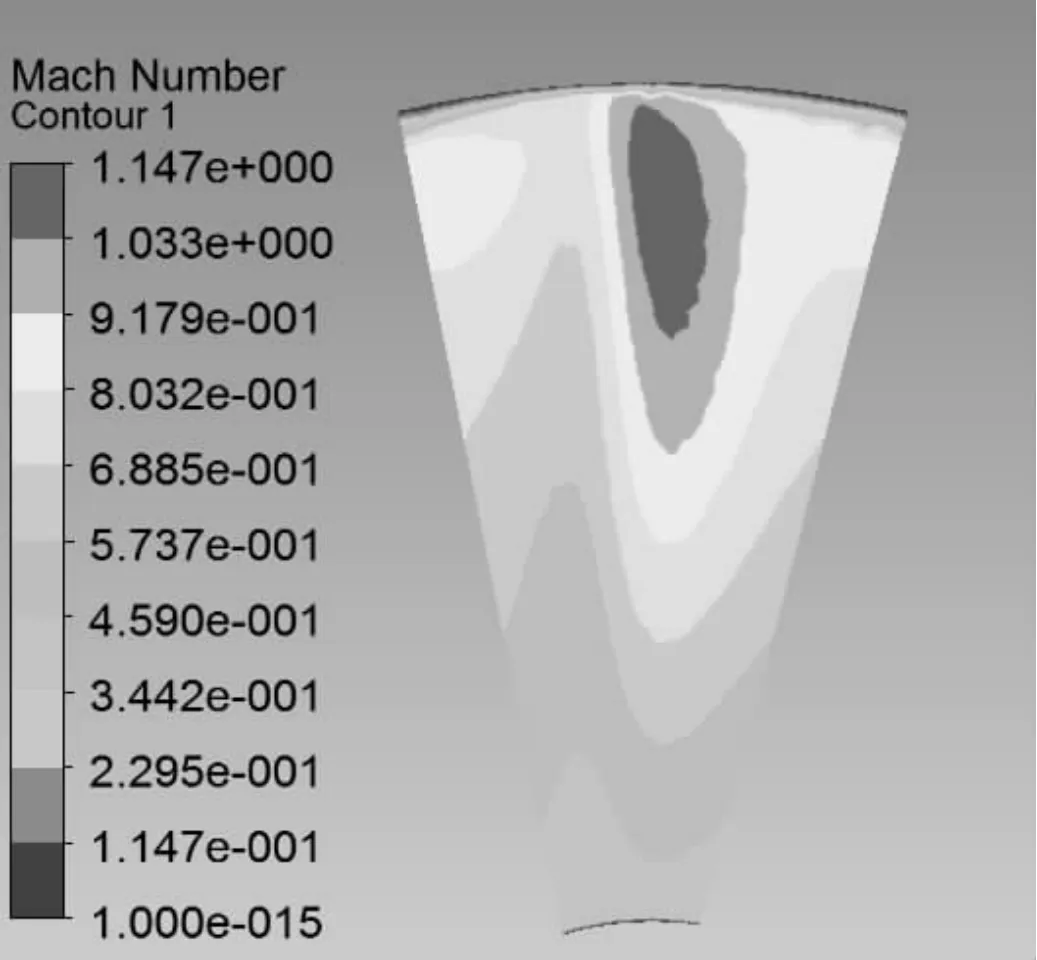

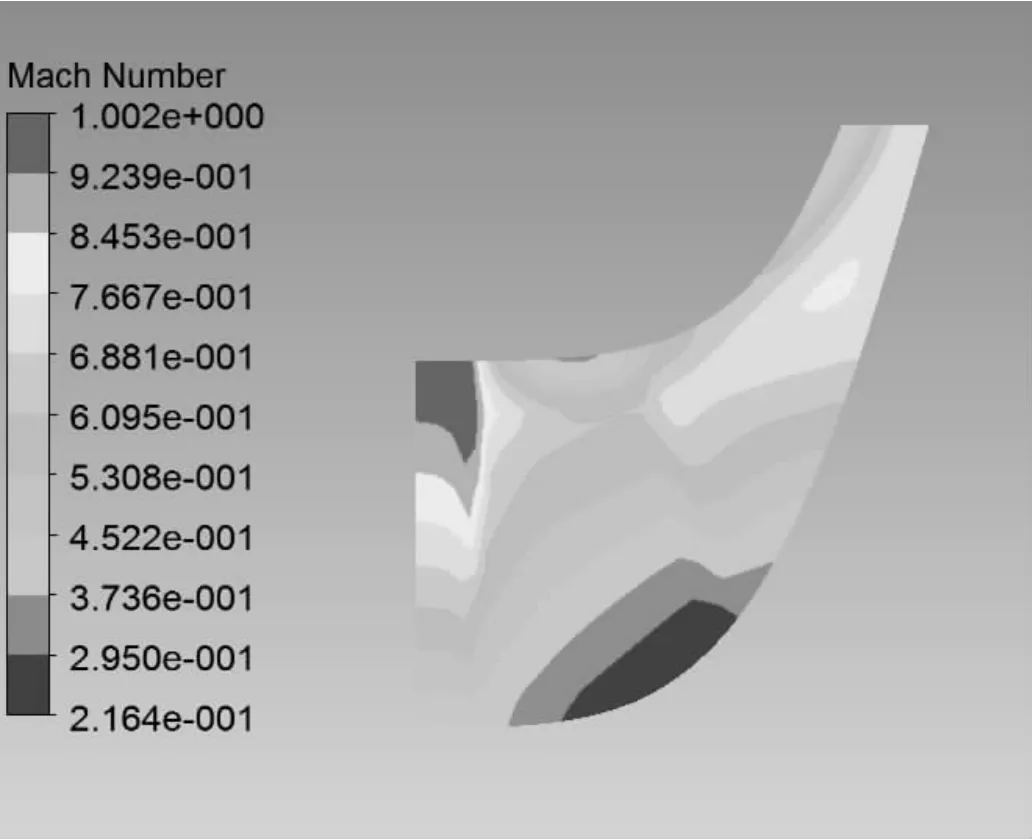

由于气流在离心压气机中流动形式复杂,在流道流动时还受压气机离心力作用,这就导致了气流在压气机进出口时压力和速度分布不均匀。如图5、图6 所示,在压气机进口处存在一个低压区和一个高压区,同时在低压区对应区域存在一个高速区,这是因为叶片高速旋转,气流流经压气机叶片时,在靠近吸力面处会超音速流动形成激波,造成激波损失,使局部形成一个低压区,而在压力面时,气流流速逐渐降低,气流的动能转化为压力能,形成局部高压区。

图3 总压比随网格数的变化曲线

图4 不同叶高处叶片表面压力分布图

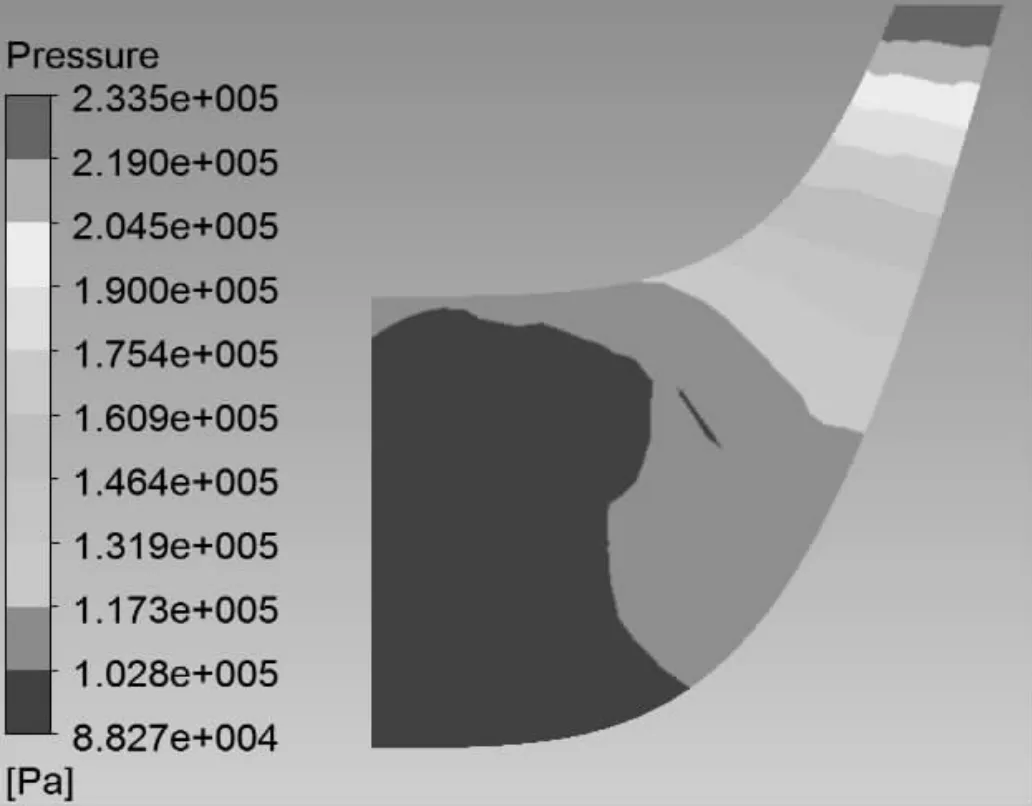

气流在离心压气机流道流动时,由于离心力的作用,气流流动方向会由轴向转为径向。如图7、图8 所示,叶轮子午面的压力从进口到出口呈现出整体上升的趋势,而叶轮子午面的马赫数呈现出整体下降的趋势,在进口处局部气流超音速流动形成高马赫数区域,但由于高马赫数区域范围较小,影响范围不大,气流整体损失也不大,这也说明整个压气机性能稳定良好,适合开展进一步研究。

图5 叶轮进口压力

图6 叶轮进口马赫

3 粗糙度对压气机性能影响分析

3.1 叶轮表面粗糙度影响分析

图7 子午面平均静压

图8 子午面相对马赫数

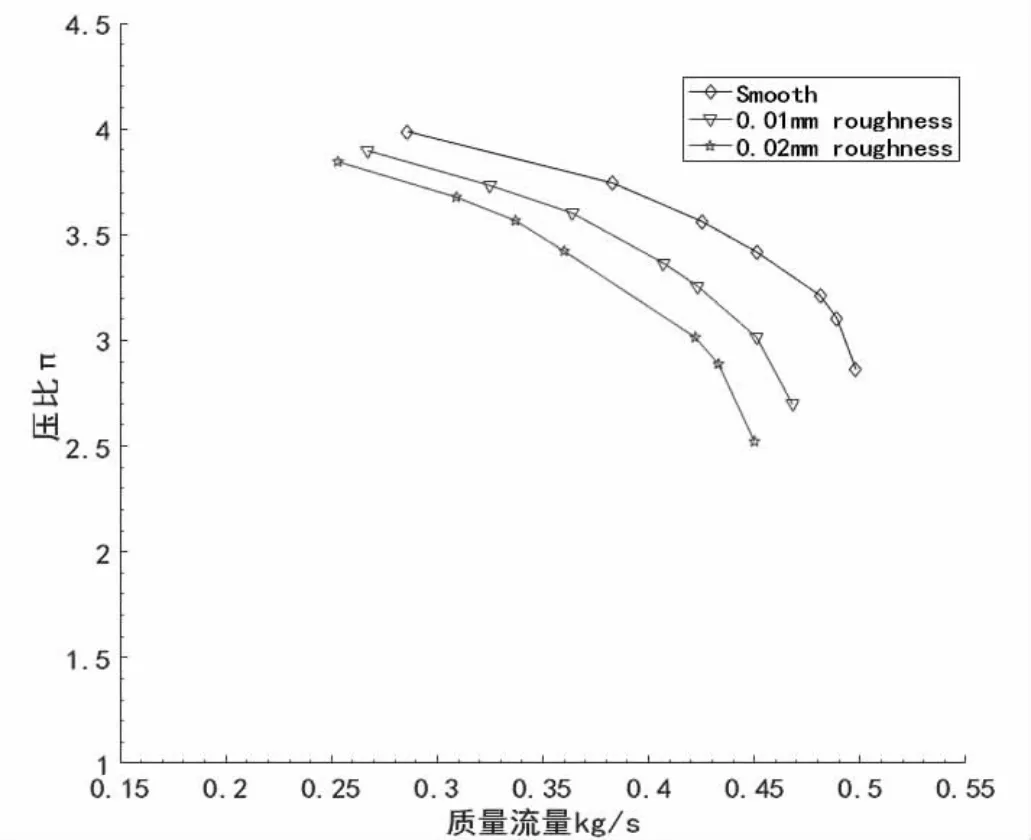

图9 压比-流量特性曲线

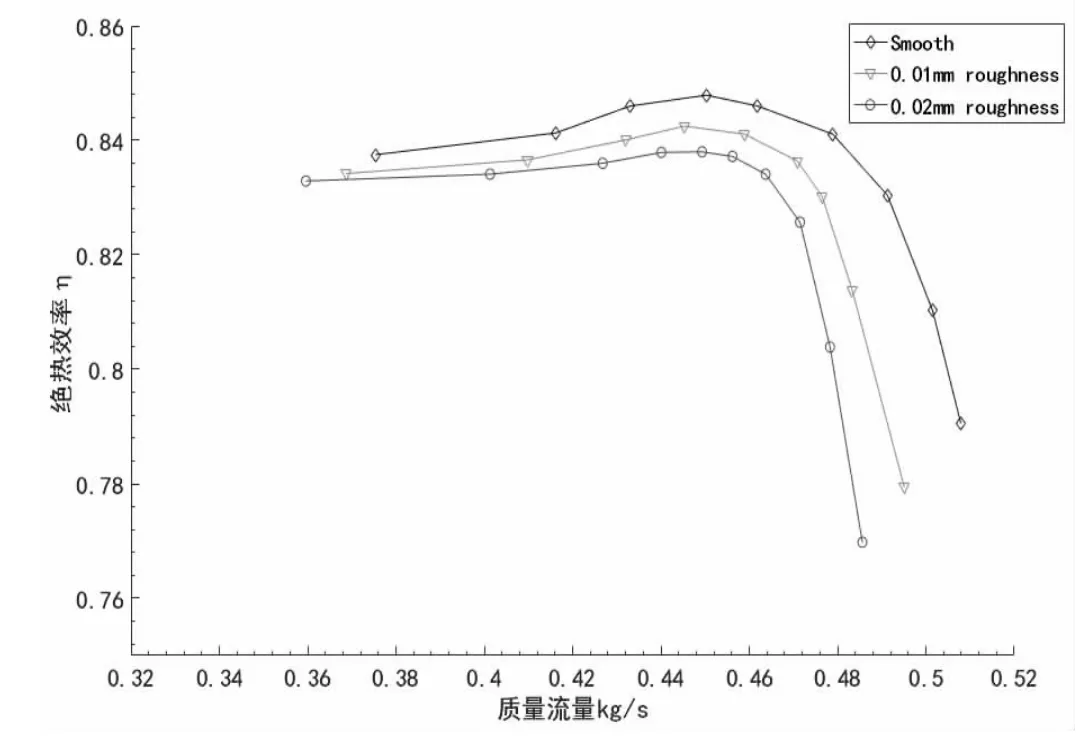

图9 和图10 给出了设计工况点下,离心压气机叶轮表面不同粗糙度下的压气机特性曲线,由图可知,随着粗糙度的增大,压气机整体气动性能出现不同程度的衰减,流量堵塞点也提前到达,缩减了压气机的流量裕度和稳定工作范围。这是因为粗糙度的增大,增大了气流与压气机流道接触面的摩擦力,使得摩擦损失增大,对压气机流道的流通能力造成了负面影响,进而影响了压气机的气动性能。同时可以看出,粗糙度越大,压气机性能衰减的趋势越小,同一粗糙度下,压气机气动性能在大流量工况时衰减更严重。

图10 效率-流量特性曲线

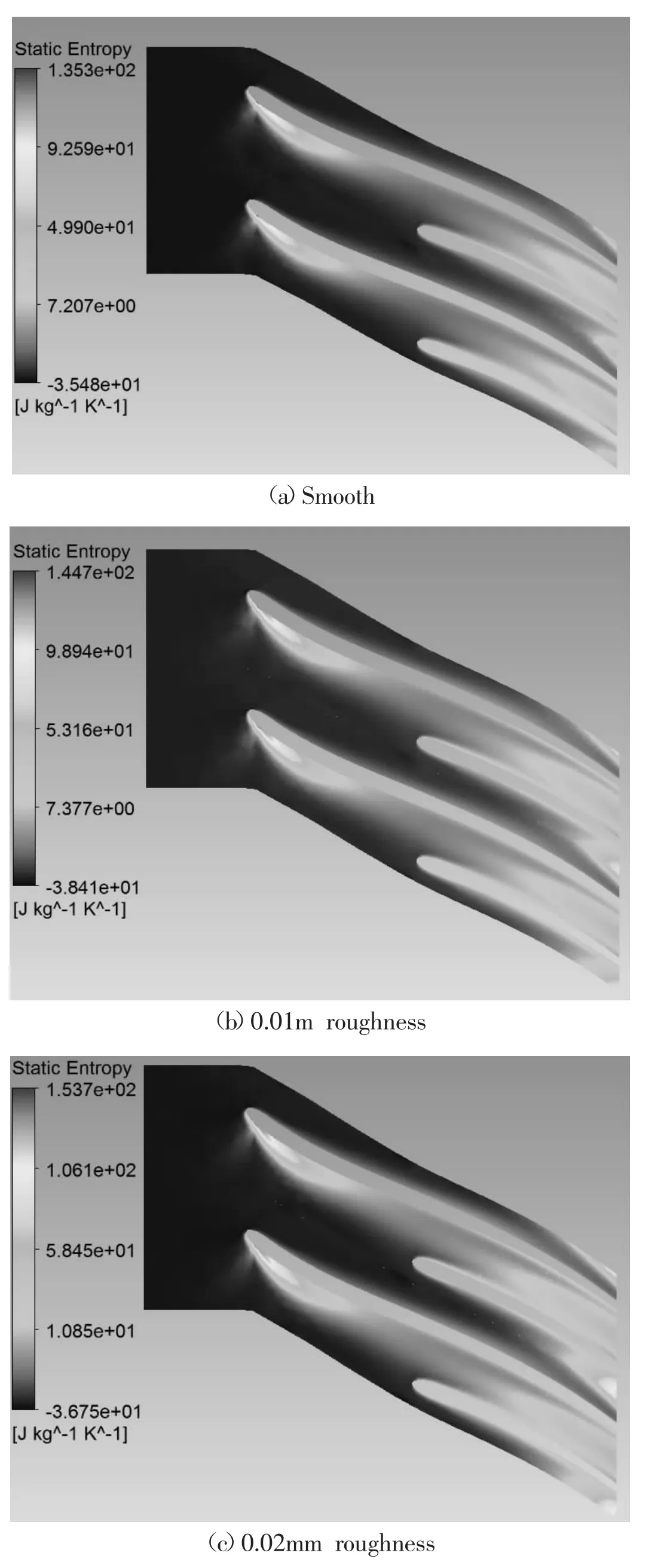

图11 为设计工况下叶轮不同粗糙度对应的熵分布云图,可以看出,粗糙度的变化对熵的整体分布趋势并无太大影响,但在压气机出口叶片尾缘区域处,粗糙度越大,熵值越大。这是由于粗糙度的增加导致附面层流动的阻力的增大,尾缘附近流动紊乱,流动损失也随之增大,熵增效果更显著。

3.2 局部粗糙度对气动性能的影响

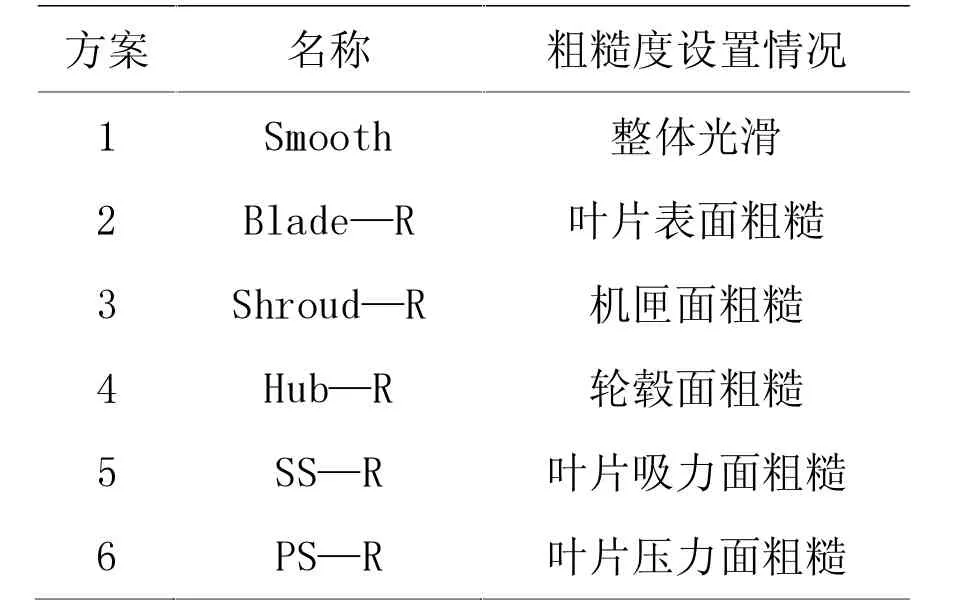

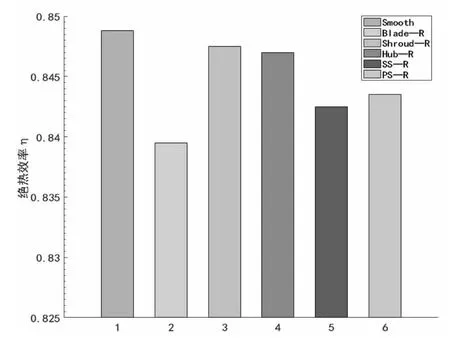

粗糙度对压气机性能的影响主要体现在效率衰减上,为探究局部粗糙度对压气机气动性能的影响,在设计工况点下,对压气机流道不同局部位置的粗糙度情况进行对比分析。粗糙度分布方案如表2 所示,其中粗糙面的等效砂粒粗糙度统一设置为0.02mm。

表2 局部粗糙度设置方案

图11 不同粗糙度对应的熵分布

如图12 所示,叶片表面设置粗糙度使压气机的绝热效率下降了1.08%,对压气机气动性能损失有较大的影响,而机匣面与轮毂面设置粗糙度时,压气机效率分别下降了0.15%和0.19%,这说明压气机效率对机匣和轮毂部位粗糙度的变化不敏感,叶片表面粗糙度的增大是压气机效率衰减的主要原因。对比方案2、方案5 和方案6可知,叶片吸力面与压力面设置粗糙度时,压气机效率分别下降了0.74%和0.62%,而两者效率下降之和比整个叶片表面设置粗糙度时压气机效率下降的数值要大。这说明叶片吸力面粗糙度的变化对压气机效率的影响要略大于叶片压力面,而叶片整体粗糙度对压气机效率的衰减并不等于局部粗糙度对压气机效率衰减数值的简单叠加。

图12 不同局部粗糙度时的压气机效率

4 结论

通过上述分析,可以得出以下结论:

(1)粗糙度的增大会缩小离心压气机稳定工作范围,使压气机的流量堵塞点提前到达,同时随着粗糙度增大,压气机性能衰减越严重,但趋势会逐渐减小,在同粗糙度下,流量越大压气机气动性能衰减越严重。

(2)机匣面和轮毂面设置粗糙度对压气机效率影响较小,压气机效率对叶片表面粗糙度变化最敏感。

(3)叶片表面整体粗糙度对离心压气机效率的衰减作用在数值上比各个局部粗糙度带来的效率衰减作用之和要小。