HVE 超黏磨耗层稀浆混合料高性能化试验研究

2021-02-22胡仕梅刘同宾梅若诗

史 越,胡仕梅,刘同宾,梅若诗

(1.江西天驰高速科技发展有限公司,江西 南昌 330008;2.华东交通大学土木建筑学院,江西 南昌 330013)

截至2020 年底, 我国高速公路总运营里程已达15 万km 以上。 但由于修筑条件的限制,我国早期修筑的许多高速公路未达到设计使用年限就过早发生了诸如路面脱皮、 疲劳裂缝等严重病害,直接影响了路面结构服役寿命和行车安全[1],具有大量交通隐患[2]。 近年来我国有关部门逐渐意识到预防性养护在高速公路日常养护中的重要性,并发展了许多先进预防性养护技术,例如,高黏度乳化沥青(high viscosity emulsified-asphalt,HVE)超黏磨耗层预防性养护技术。

HVE 超黏磨耗层预防性养护技术是工程界近年来在MS-3 型超黏磨耗层理养护技术基础上发展而来的一种新型预防性养护技术[3],其稀浆混合料主要由高黏度乳化沥青、普通硅酸盐水泥、坚硬耐磨辉绿岩碎石等按一定比例设计组成[4]。 大量工程实践[5-13]表明采用HVE 超黏磨耗层预防性养护,不仅可以对目前高速公路路面容易过早发生脱皮、疲劳裂缝等病害进行有效防治, 延长其服役寿命,而且可在一定程度上提高其结构承载力;但现行混合料也存在着噪声过大、抗松散性能不足、耐久性差等缺点, 制约着HVE 超黏磨耗层养护技术推广应用。 本研究拟在现行HVE 超黏磨耗层稀浆混合料配比基础上,采用正交试验设计方法研究汽车轮胎废橡胶粉、 滑石粉和耐碱玻璃纤维对HVE 超黏磨耗层稀浆混合料耐磨性能、抗车辙性能和降噪性能的改善作用,以期为优化现有HVE 超黏,磨耗层稀浆混合料配合比使其同时兼有强耐磨、车辙和低噪声多功能化提供一条新途径。

1 试验

1.1 原材料

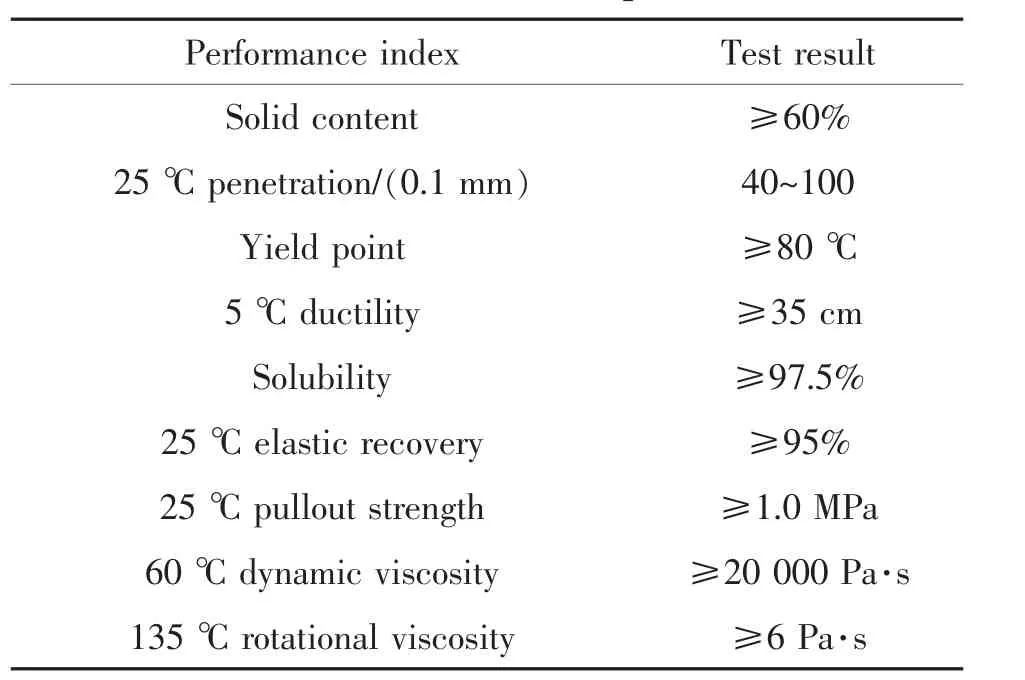

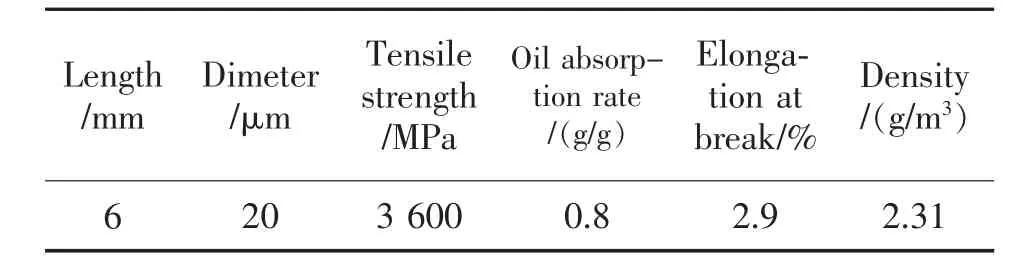

试验水泥采用江西亚东水泥厂产的P·O 42.5级普通硅酸盐水泥。 乳化沥青采用在BCR 乳化沥青基础上通过加入多种功能剂复配而成的一类具有高黏度以及优良的弹性恢复性能和黏, 结性能HVE 特种复合改性乳化沥青,自制,其性能指标见表1。 废橡胶粉(RP)采用南昌再生资源加工公司产的废弃汽车轮胎加工而成的45 目废橡胶粉料,含水率为0.32%。 滑石粉(TP)采用南昌滑石粉有限公司生产的化工滑石粉,表面积700 cm2/g,最大粒径7 μm。 玻璃纤维(GF)采用武汉强耐纤维有限公司生产的耐碱玻璃纤维,其性能指标见表2。

表1 HVE 特种复合改性乳化沥青的性能指标Tab.1 Performance index of HVE special composite modified emulsified asphalt

表2 玻璃纤维的主要性能指标Tab.2 Main performance indexes of glass fiber

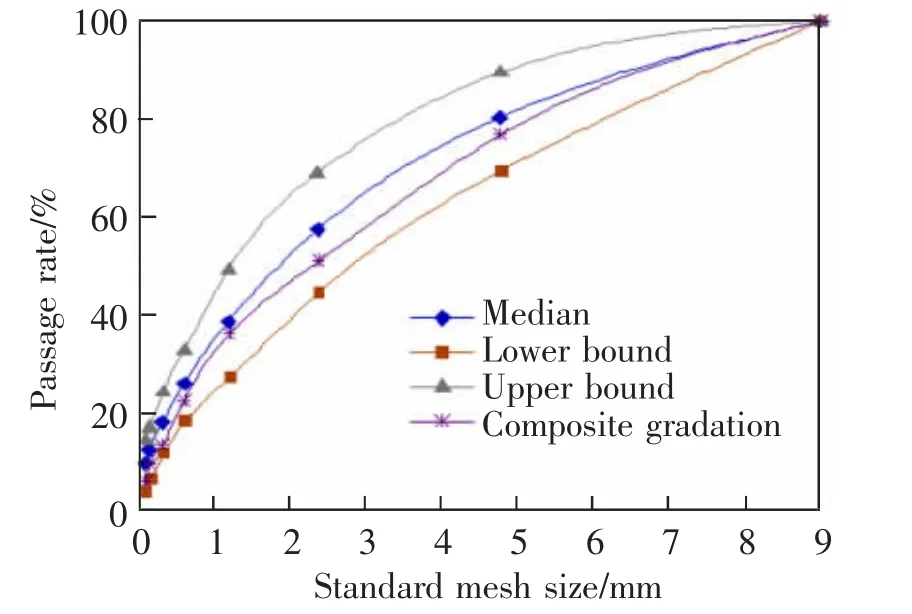

集料选用3~5 mm 和5~8 mm 两种不同规格由耐磨坚硬且偏碱性辉绿岩加工而成的碎石,其各项性能指标符合 《公路沥青路面施工技术规范(JTG F40-2017)》规定,级配曲线如图1 所示。

图1 级配曲线图Fig.1 Grading curve

1.2 试验方案

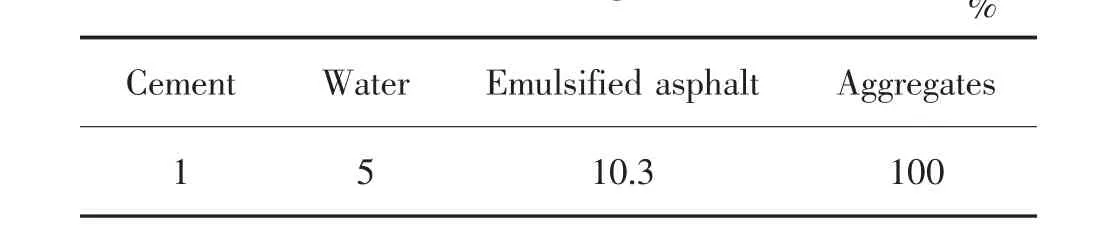

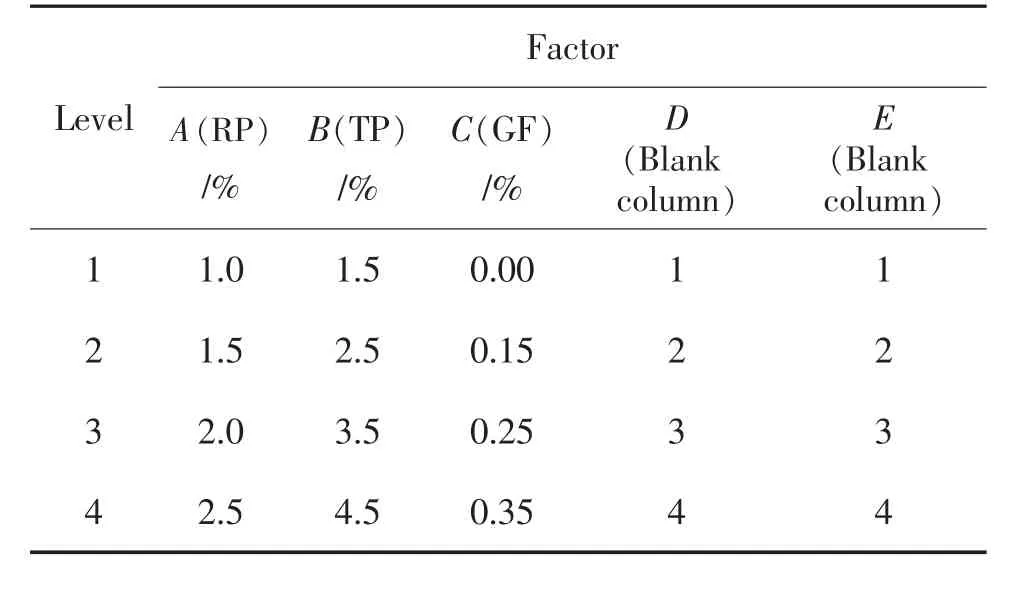

本研究主要基于现通用HVE 超黏,磨耗层稀浆混合料配比(表3)[14],重点考察橡胶粉、滑石粉和玻璃纤维3 种不同功能材料的掺量对HVE 超黏,磨耗层稀浆混合料耐磨性能、抗车辙性能和降噪性能的影响,并按照数理统计学原理[15],选用如表4 所示的5 因素、4 水平L16(45)正交实验设计表进行研究。

表3 HVE 超黏,磨耗层稀浆混合料基准配比Tab.3 Benchmark ratio of slurry mixture for HVE super viscous wearing course

表4 因素水平表Tab.4 Factors and levels

1.3 试验方法

按上述试验方案,将废橡胶粉、滑石粉和玻璃纤维按计量称取,并依次加入基准样干混料,搅拌均匀,再依次加入分别占干混料5%(质量分数)的水和10.3%(质量分数) 的HVE 特种复合改性乳化沥青,继续搅拌直至水和沥青乳液分散均匀,待稀浆混合料呈现出良好的和易性,即获得HVE 超黏,磨耗层目标稀浆混合料。 然后,按照相关标准成型试件,测试其耐磨性能、抗车辙性能和降噪性能。

耐磨性能参照 《微表处和稀浆封层技术指南(JTG/T F40)》[16],采用SYD-0752 湿轮磨耗仪,先将试件放入60 ℃烘箱内24 h,烘干冷却后在25 ℃的水浴中保温1 h,然后计算试件磨耗前后的质量损失,以试件的1 h 磨耗值进行评价。 试件高度为6.4 mm,直径为280 mm。

抗车辙性能参照《公路工程沥青及沥青混合料试验规程(JTG/E 20-2011)》[17],采用SYD-0705 车辙仪对试件进行1 000 次碾压, 通过测量试件的车辙深度,以试件的车辙深度率进行评价,试件长度为300 mm,宽度为300 mm,厚度为50 mm。 试验装置如图2 所示。

图2 抗车辙性能试验装置Fig.2 Rutting resistance performance test device

降噪性能参照《公路声屏障 第5 部分:降噪效果检测方法(JT/T 646.5-2017)》[18],采用HY128 型声级计,将试件固定在试验台上,并将传声器固定在与磨耗橡胶管与试验台接触面齐平高度,且保证传声器到试验托盘的水平距离为20 cm, 以噪声进行测试评价。 试件采用耐磨性能试件,试件高度为6.4 mm,直径为280 mm。 试验装置如图3 所示。

图3 降噪性能试验装置Fig.3 Noise reduction performance test device

2 结果与分析

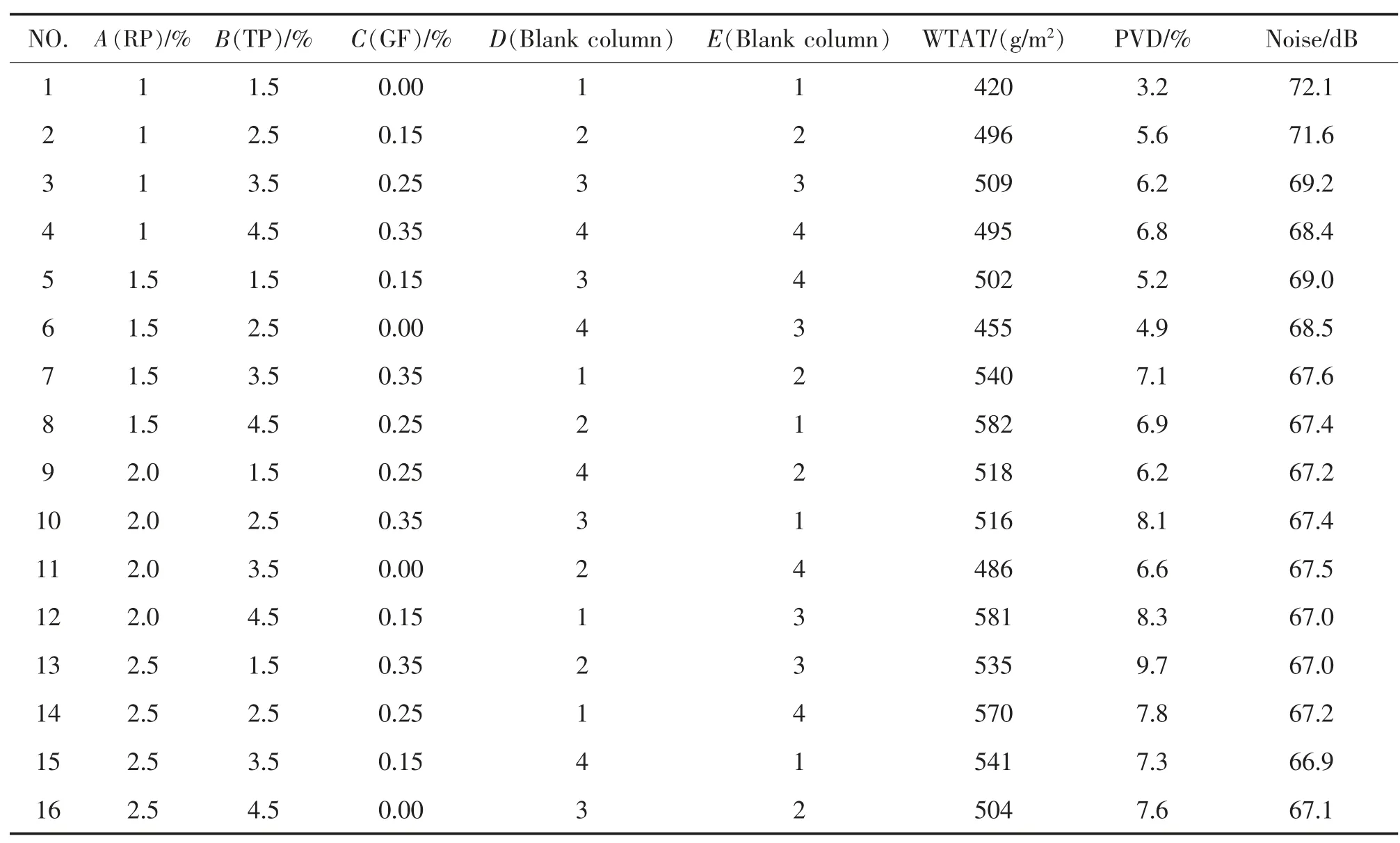

本试验耐磨性能、抗车辙性能及降噪性能的正交试验测试结果如表5 所示,其中:WTAT 为1 h 磨耗值;PVD 为车辙深度率;Noise 为噪声。

表5 正交试验测试结果Tab.5 Test results of orthogonal test

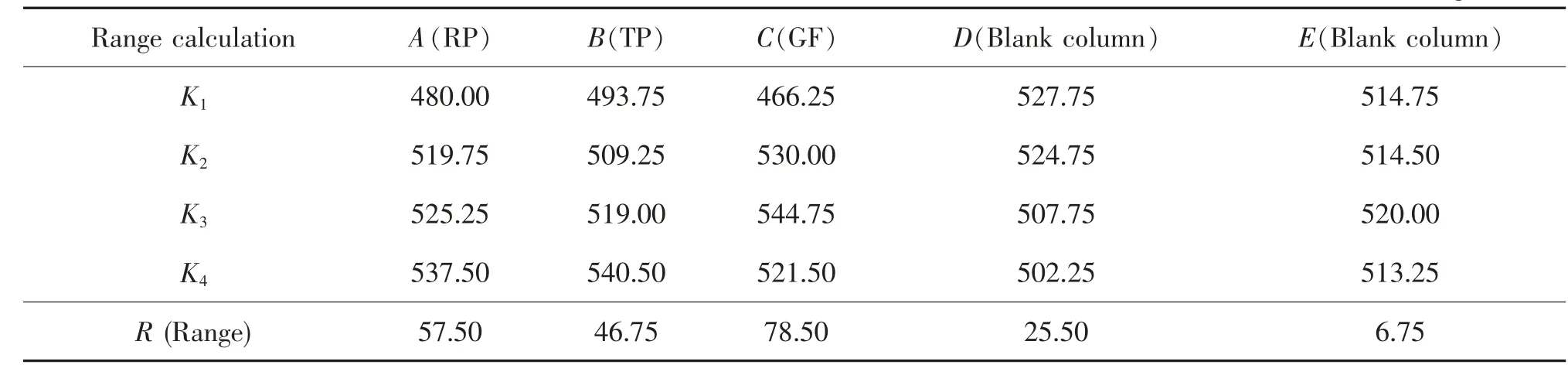

2.1 耐磨性能

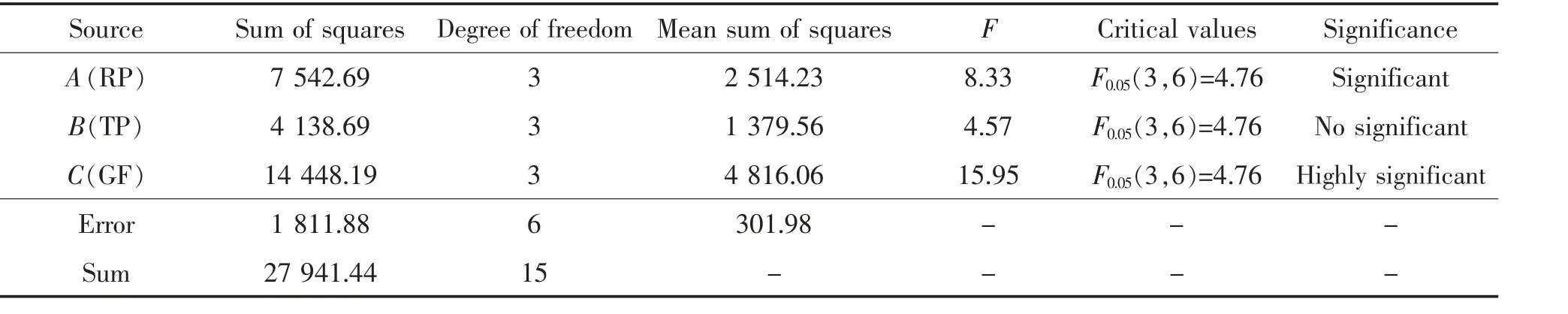

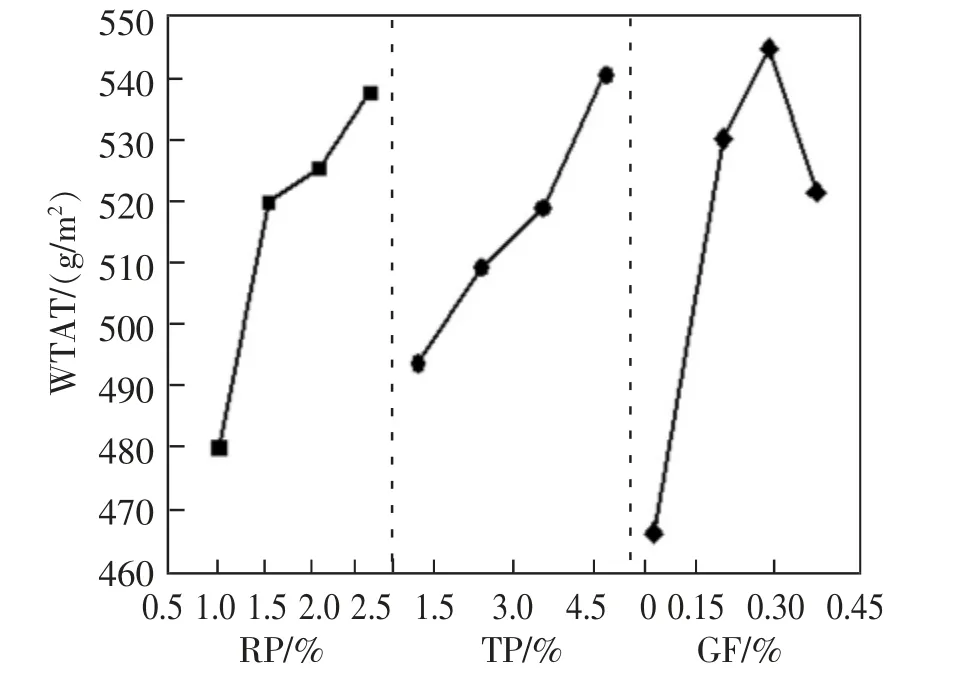

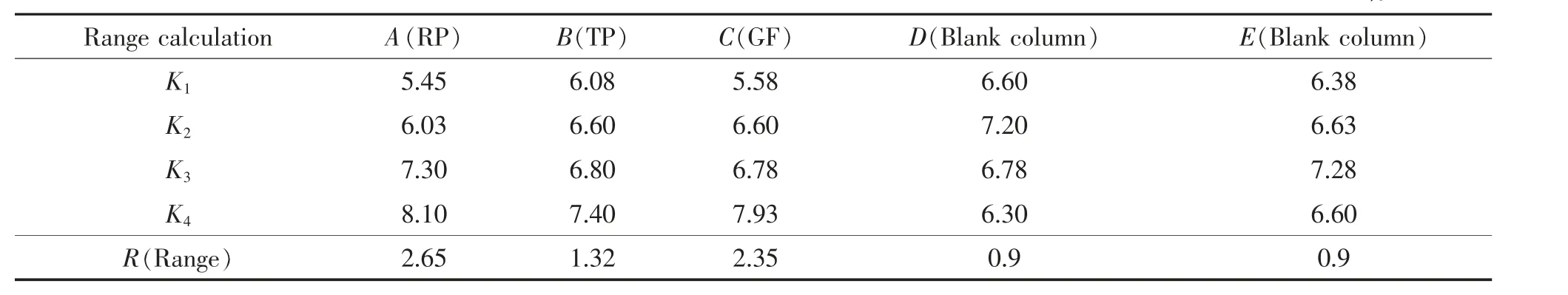

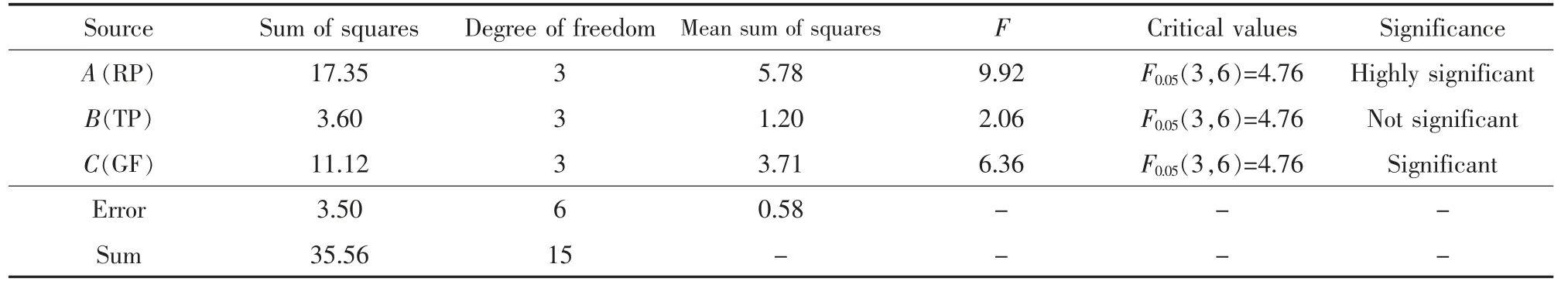

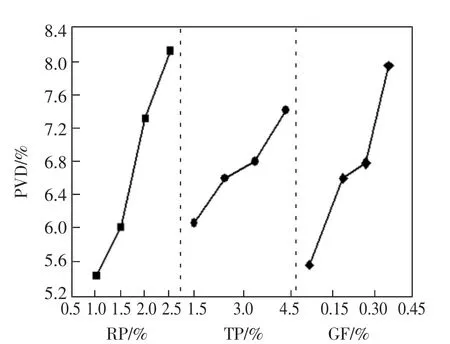

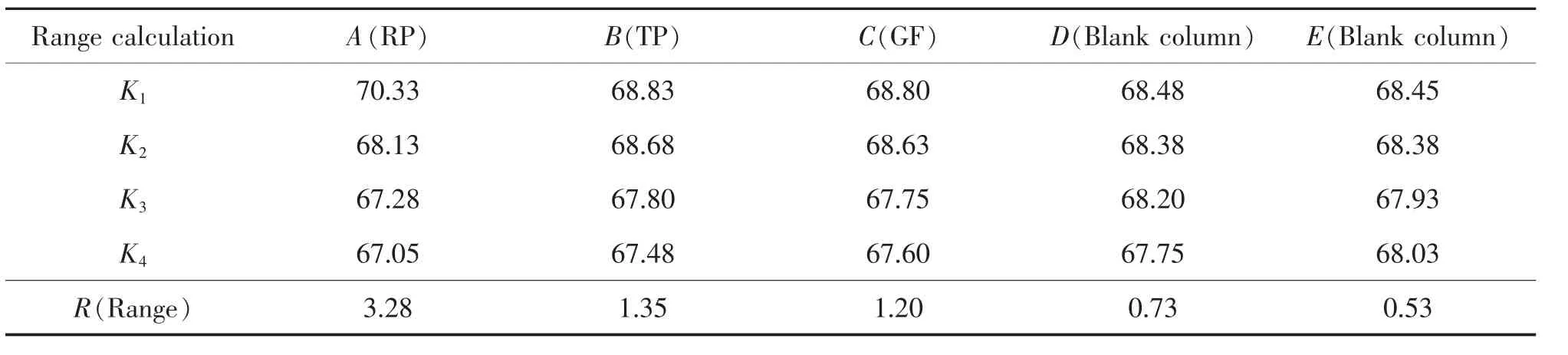

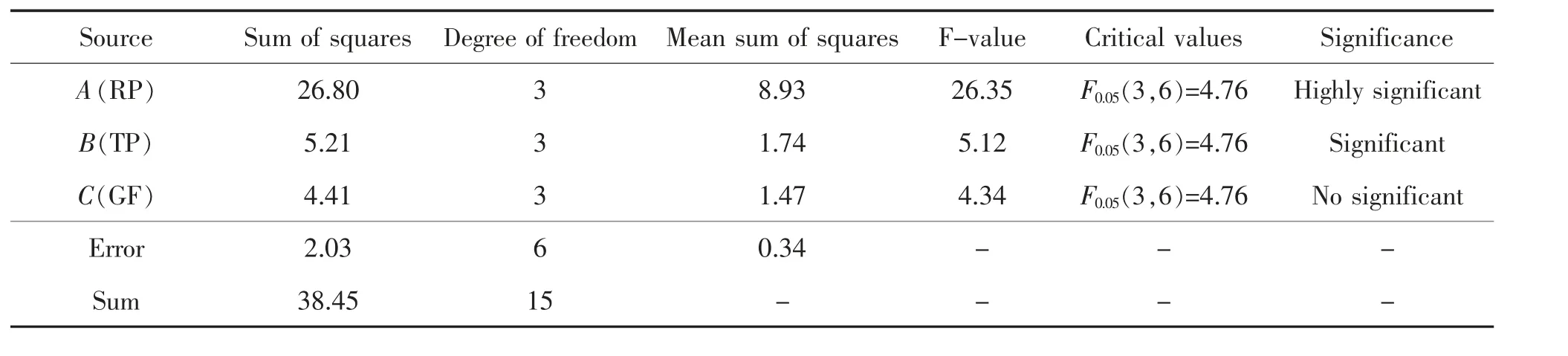

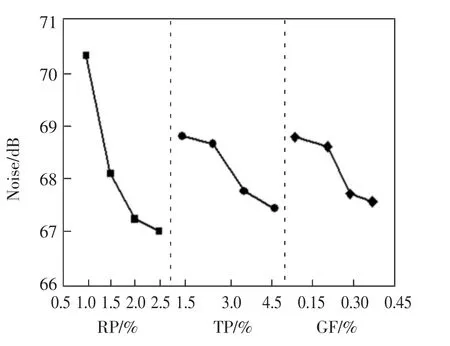

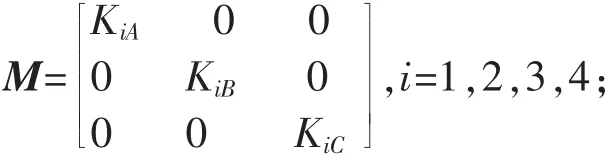

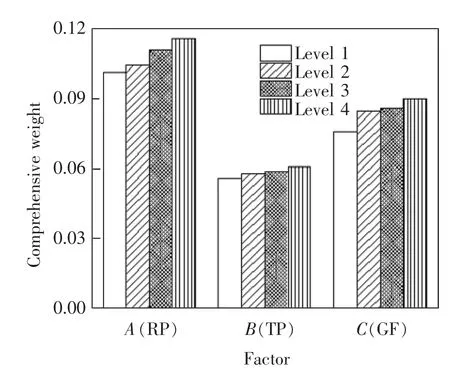

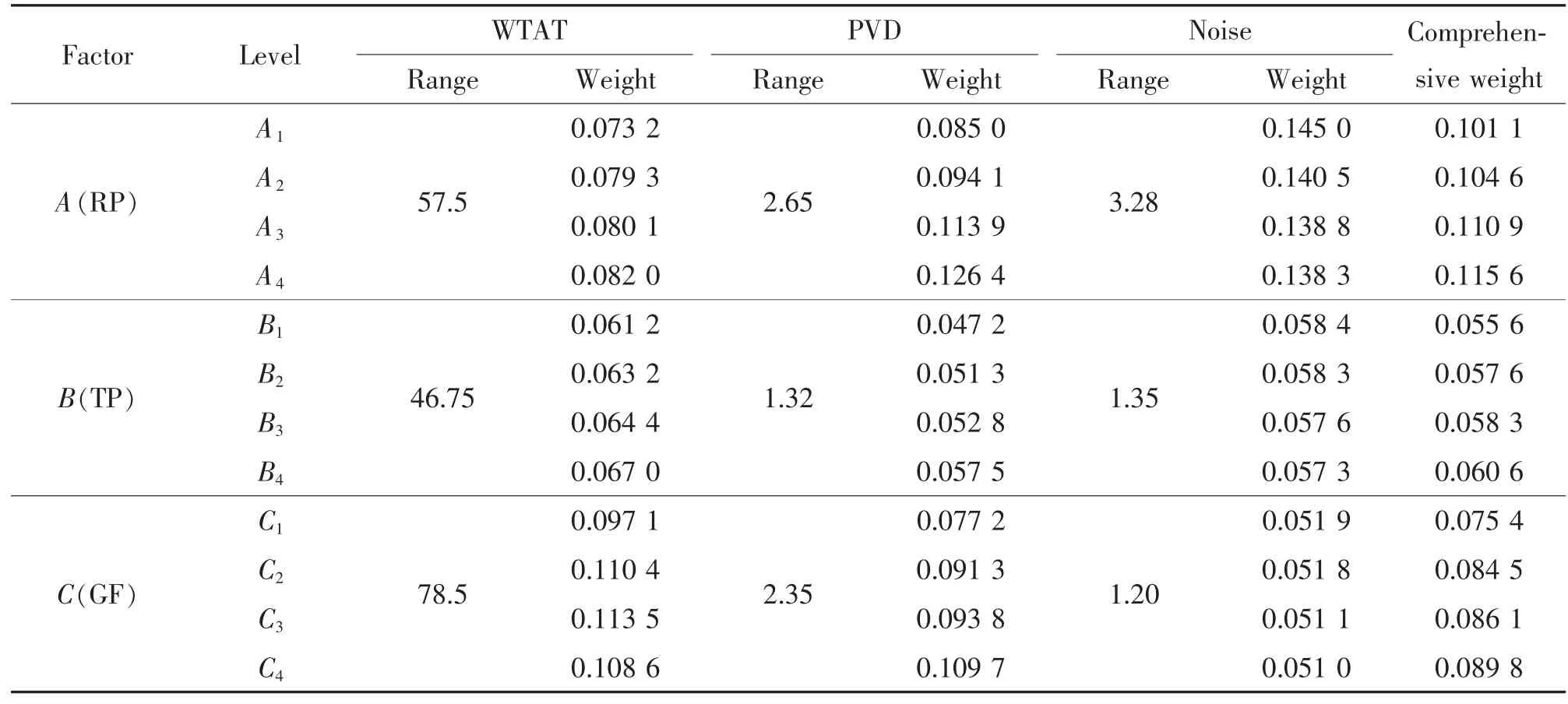

表6 和表7 分别为HVE 超黏磨耗层稀浆混合料耐磨性能正交试验极差分析和方差分析的结果。由表6 可以看出RC(78.5)>RA(57.5)>RB(46.75)>RD(25.5)>RE(6.75)。由表7 可见FC>FA>F0.05(3,6),FB 表6 1 h 磨耗值的极差分析Tab.6 Range analysis of 1 h wear value g/m2 表7 1 h 磨耗值的方差分析Tab.7 Variance analysis of 1 h wear value 图4 为上述各因素的影响变化趋势图。 由图4可知,当橡胶粉掺量1.0%~2.5%时,1 h 磨耗值增加11.98%; 当滑石粉掺量由1.5%增加至4.5%时,1 h磨耗值增加9.47%; 当玻璃纤维掺量由0%增加至0.25%时,1 h 磨耗值大幅度增加16.84%,当玻璃纤维掺量由0.25%增加至0.35%时,1 h 磨耗下降4.27%。 HVE 超黏磨耗层稀浆混合料的耐磨性能随橡胶粉掺量和滑石粉掺量的增加呈上升的趋势,耐磨性能随玻璃纤维掺量的增加呈先上升后下降的趋势,其原因是玻璃纤维掺量较大时,纤维在混合料中的分散性能下降,容易结团,并且吸附了较多的沥青,导致沥青分散不均,集料之间黏结力较差,在外力作用下磨耗值增大。 综上可知,就耐磨性能而言HVE 超黏磨耗层稀浆混合料的最优配比为A1B1C1,即橡胶粉掺量为1.0%,滑石粉掺量为1.5%和玻璃纤维掺量为0%。 图4 各因素的影响变化趋势图Fig.4 Influence change trend of the various factors 表8 和表9 分别为HVE 超黏磨耗层稀浆混合料抗车辙性能正交试验的极差分析和方差分析的结果。 由表8 可以看出RA(2.65)>RC(1.32)>RB(2.35)>RD(0.9)>RE(0.9),并由表9 可知FA>FC>F0.05(3,6),FB 表8 抗车辙性能的极差分析Tab.8 Range analysis of rutting resistance 表9 抗车辙性能方差分析Tab.9 Variance analysis of rutting resistance 图5 为上述各因素的影响变化趋势图。 由图5可知,当橡胶粉掺量从1%增加至2.5%时,车辙深度率从5.45%增加至8.10%;当滑石粉掺量从1.5%增加至4.5%时,车辙深度率从6.08%增加至7.4%;当玻璃纤维掺量从0%增加至0.35%时, 车辙深度率从5.58%增加至7.93%。 HVE 超黏磨耗层稀浆混合料的抗车辙性能随橡胶粉掺量、滑石粉掺量和玻璃纤维掺量的增加均呈上升趋势。 说明橡胶粉掺量过多会使稀浆混合料抗车辙性能变差,这是由于过多的橡胶粉很难在混合料中均匀分布,同时吸附了不少的沥青,降低了混合料的沥青膜厚度,致使集料间黏附力下降,无法在反复荷载作用下提供良好的整体强度,减弱了混合料的抗车辙性能。 综上可知, 就抗车辙性能而言,HVE 超黏磨耗层稀浆混合料的最优配比为A1B1C1, 即橡胶粉掺量为1.0%,滑石粉掺量为1.5%和玻璃纤维掺量为0%。 图5 各因素的影响变化趋势图Fig.5 Influence change trend of the various factors 表10 和表11 分别为HVE 超黏, 磨耗层稀浆混合料抗车辙性能正交试验极差分析和方差分析的结果。 由表10 可以看出RA(3.28)>RB(1.35)>RC(1.20)>RD(0.73)>RE(0.53),并由表11 可知FA>FB>F0.05(3,6),FC 表10 噪声的极差分析Tab.10 Range analysis of noise 表11 噪声的方差分析Tab.11 Variance analysis of noise 图6 为上述各因素的影响变化趋势图。 由图6可知,当橡胶粉掺量由1%增加至2.5%时,噪声下降4.66%;当滑石粉掺量由1.5%增加至4.5%时,噪声下降1.96%;当玻璃纤维掺量由0%增加至0.35%时,噪声下降1.74%。HVE 超黏,磨耗层稀浆混合料的降噪性能随橡胶粉掺量、滑石粉掺量和玻璃纤维掺量的增加均呈下降的趋势。 橡胶粉掺量越多越好,降噪性能就越好,这主要是因为混合料的阻尼随着橡胶粉掺量的增加而增大, 在路面受到撞击时,阻尼便会将一部分能量消耗掉。 综上可知,就降噪性能而言HVE 超黏, 磨耗层稀浆混合料的最优配比为A4B4C4,即橡胶粉掺量为2.5%、滑石粉掺量为4.5%和玻璃纤维掺量为0.35%。 图6 各因素的影响变化趋势图Fig.6 Influence change trend of the various factors 层次分析法[19]是一种把复杂问题中的各因素划分成相关联的有序层次, 并使之条理化的多因素、多水平决策方法,是定量分析的有效方法。 本研究以上研究的基础上,根据层次分析法,将测试结果分为3 层,第1 层为指标层(1 h 磨耗值、车辙深度率、噪声);第2 层为因素层(橡胶粉掺量、滑石粉掺量、玻璃纤维掺量);第3 层为水平层(水平1、水平2、水平3、水平4),由此可得出各因素对试验结果的影响权重,给出各因素的主次顺序和最优方案。由此计算了1 h 磨耗值、车辙深度率和噪声的权重(Ω)和综合影响权重(Ω),并分别采用式(1)和式(2)计算 计算结果如表12 和图7 所示。 由表12 可知,在橡胶粉掺量4 个水平中,A4的综合影响权重最大; 在滑石粉掺量4 个水平中,B4的综合影响权重最大; 在玻璃纤维掺量4 个水平中,C4的综合影响权重最大。 由图7 可看出,3 个试验指标的综合影响权重总排序为:A(0.432 2)>C(0.335 8)>B(0.232 1)。HVE 超黏, 磨耗层稀浆混合料的最优配比为A4B4C4,即橡胶粉掺量为2.5%,滑石粉掺量为4.5%和玻璃纤维掺量为0.35%。 图7 各因素的综合影响权重Fig.7 Comprehensive influence weight of each factor 表12 各因素的影响权重和综合影响权重Tab.12 Influence weight and comprehensive influence weight of each factor 本研究通过对HVE 超黏磨耗层稀浆混合料的耐磨性能、抗车辙性能与降噪性能进行正交试验研究,得出以下结论。 1) HVE 超黏磨耗层稀浆混合料磨耗值的显著性因素为玻璃纤维和橡胶粉,且玻璃纤维的显著性大于橡胶粉,而滑石粉的影响并不显著。 对于耐磨性能,最佳的组合是橡胶粉掺量为1.0%,滑石粉掺量为1.5%和玻璃纤维掺量为0%。 2) HVE 超黏磨耗层稀浆混合料抗车辙性能的显著性因素是橡胶粉和玻璃纤维,且橡胶粉的显著性大于玻璃纤维,而滑石粉的影响并不显著。 对于抗车辙性能, 最佳的组合是橡胶粉掺量为1.0%,滑石粉掺量为1.5%和玻璃纤维掺量为0%。 3) HVE 超黏磨耗层稀浆混合料降噪性能的显著性因素是橡胶粉和滑石粉,且橡胶粉的显著性大于滑石粉,而玻璃纤维的影响并不明显。 若只考虑提高降噪性能,则最佳的组合是橡胶粉掺量为2.5%, 滑石粉掺量为4.5%和玻璃纤维掺量为0.35%。 4) 通过对各因素采用层次分析法进行指标分析, 得到HVE 超黏磨耗层稀浆混合料配合比最佳用量为:橡胶粉掺量为2.5%,滑石粉掺量为4.5%和玻璃纤维掺量为0.35%。

2.2 抗车辙性能

2.3 降噪性能

2.4 配比优选确定

3 结论