W公司压缩机总装一线生产线平衡优化与改善

2021-02-21吴振博

摘 要:本文针对W公司压缩机总装一线装配线平衡率不高的问题,通过对企业总装线现状分析,找出了影响企业总装线平衡率的瓶颈工位。另外,论文通过装配线工位作业分析和后期现场改善两大方面的内容对瓶颈工序进行优化改善,提高了公司总装生产线平衡率,同时提升了企业的单日产能。

关键词:生产线平衡;MOD法;双手作业分析

在制造业竞争越来越激烈的今天,如果企业拥有一套优良的生产系统,这对于降低企业的生产成本,提高企业市场竞争力来说至关重要[1]。然而几乎每个企业都存在生产线不平衡的问题。导致这一问题的原因有多个方面:员工素质不达标、设备维护不到位、现场6S管理不到位、未能达到准时化生产、缺乏相应的SOP标准等。导致企业效益降低。因而为了提高生产线的产出率,提高产出品的品质,必须要解决生产线平衡问题。

1 现状分析

W集团有限公司拥有广州人和、从化、番禺及青岛、合肥、海宁、河南民权等七大生产基地,主要产品包括冰箱、冷柜、空调、太阳能及热泵热水器、压缩机及配套产品等,形成了中國最完整的制冷设备产业链及家电系列产品集群,是中国大型的现代化企业之一。

1.1 总装一线产线图

总装一线由一条主线和三条支线构成,三条支线分别是气缸阀盖版组装上线、定子上线以及转子充磁。共有31个工位,其中机器工位14个。总装一线生产线如图1所示。

1.2 标准时间测定

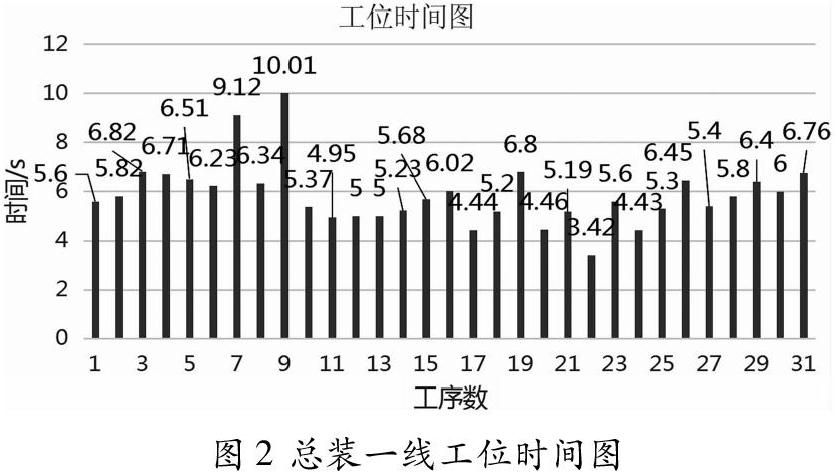

测定总装线工位作业时间,瓶颈工位时间为10.01s,绘制总装线工位标准时间柱状图,可以更加直观的看出各个工作作业时间分布情况。见下图2。

1.3 产线平衡指标评价

对产线平衡的评估指标生产节拍、平衡率与平滑性指数进行计算。

1.3.1生产节拍

所谓节拍就是指同一条生产线上先后出产两个相同产品的时间差额[2]。节拍的计算是必要的,一般情况下企业每天都有生产的产量指标,这种指标或是根据客户订单而确定,或是企业根据企业的任务指标而确定的,只有确定每个固定的时间段的产量才能知道在有限的时间内如何安排生产,才能达到指标要求。总装一线生产节拍计算结果如下:

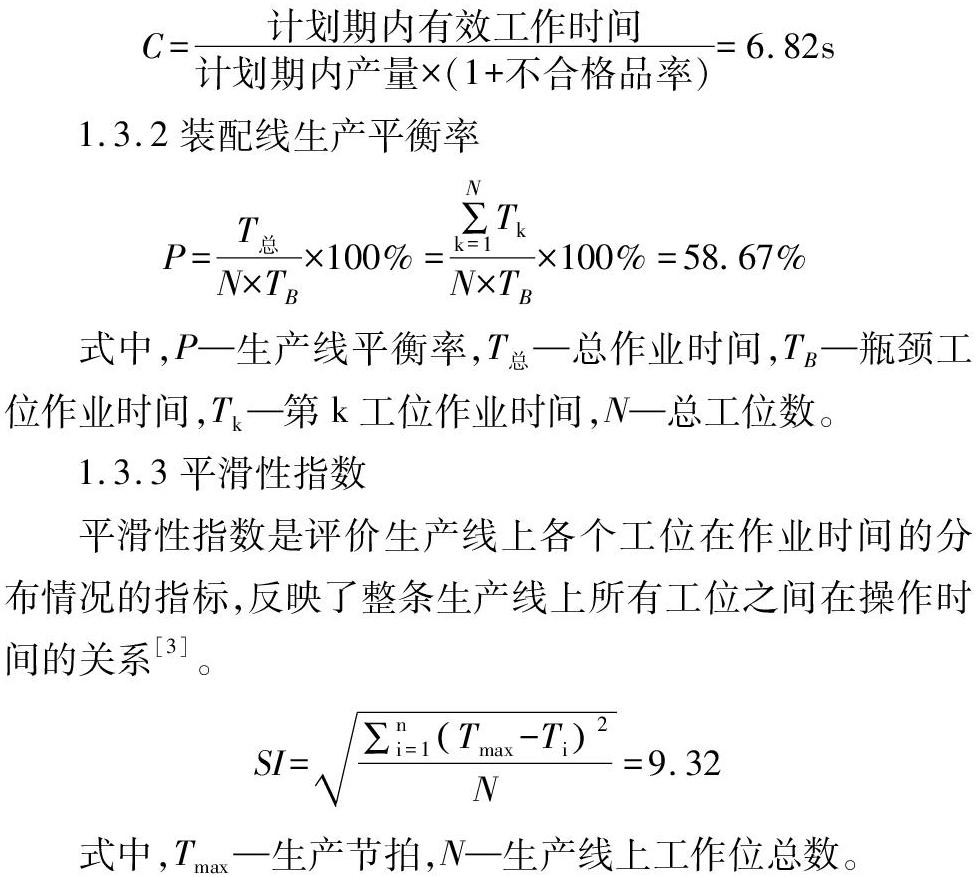

C=计划期内有效工作时间计划期内产量×(1+不合格品率)=6.82s

1.3.2装配线生产平衡率

式中,P—生产线平衡率,T总—总作业时间,TB—瓶颈工位作业时间,Tk—第k工位作业时间,N—总工位数。

1.3.3平滑性指数

平滑性指数是评价生产线上各个工位在作业时间的分布情况的指标,反映了整条生产线上所有工位之间在操作时间的关系[3]。

式中,Tmax—生产节拍,N—生产线上工作位总数。

通过上述计算,可以看出平衡率较低,平滑性指数较大。

2 产线平衡优化

2.1 瓶颈工位改善

针对瓶颈工位,即气缸阀盖板组装及上线工位,气缸阀盖板组装及上线工位由两个小工序组成,每个工序由一人操作,分别是气缸阀盖板支架螺钉装配以及垫圈的装配。第一个工序即操作员1取出工件并安装四个螺钉,然后交至操作员二安装四个垫圈完成第二道工序,并移至机器,最后上线。

改善后将工序一安装螺钉与工序二安装垫圈合并,工位由1个人完成。双手同时作业,安装螺钉与安装垫圈同时进行,分别循环四次,完成本工序。改善后的双手作业MOD分析如下表所示。

经过MOD分析,得出此工序总MOD值为47,计算改善后的标准时间:T=47×0.129×1.1=6.61s。比改善之前节省3.4s。

2.2 改善效果评价

改善后,生产线平衡率为83.41%。较之改善前,生产线平衡率提高了14.74%。另外,单日最大产能为5806台,较之改善前提高了237台。生产线平滑性指数也由9.32降低至4.43。生产线平衡率改善前后对比图如图3所示:

2.3 后期改善建议

即使一个生产企业拥有世界上最先进的生产设备,如果把它安放在工作场地一片混乱,物料、废料、在制品、半成品混乱不堪的生产现场,其结果不仅影响生产线的产出效率及产品质量,而且不利于员工的生产主动性以及整个生产现场的氛围,这样的企业只会源源不断地出现各种问题,最后影响到企业的生产效益和企业的形象。所以对生产现场进行改善成为后期改善的重点。

总装线改善从以下几个方面入手:

(1)建立车间标准化作业,对员工进行SOP培训,严格按照相应标准执行。

(2)推行TPM制度,构建良好的设备维护体系,减少因设备故障引起的生产中断。

(3)实施精益提案改善,发挥全员智慧,消除浪费,提高效率,创造效益。

(4)加强6S管理,构造精简、安全的现场作业环境。

(5)实行看板管理,保证物料及时供应。

(6)制定相应的管理考核措施,对履行或者违反规定的员工进行适当地奖惩。

(7)管理人员应当实施监督,保证生产工作有序进行。

3 总结与展望

生产线平衡的改善是一个持续的改善过程[4],虽然在改善过程中,针对生产线上的“瓶颈”工位,本文依据MOD分析方法,对瓶颈工位进行了简化与合并,提出了可行的建议,改善后该工位的时间由10.01s下降至4.43s,生产效率得到大幅提升。但瓶颈不会消除,会转移到其他工序,所以生产线上总会有瓶颈的出现,因此,企业要根据实际情况,找到合适的方法,持续改善,精益求精,尽可能地消除瓶颈,从而达到一个流生产。

参考文献:

[1]顾涛.压缩机缸体生产线平衡改善[D].上海交通大学,2009.

[2]张潇予.基于IE的汽车混流生产线平衡与精益管理改善研究[J].经济师,2020,(08),229-230.

[3]陈维余.DYC公司生产线问题平衡研究[D].山东大学,2012.

[4]宋小双.基于IE理论的LY公司生产线平衡改善研究[D].西南交通大学,2010.

作者简介:吴振博(1994— ),男,汉族,山东临沂人,硕士研究生,研究方向:精益生产。