汽车机运线自动化控制系统新车型通过性分析

2021-02-10方爱学

田 敏,方爱学

(上汽通用五菱汽车股份有限公司青岛分公司,山东青岛 266555)

0 引言

多种汽车车型共线兼容性生产已成为大部分汽车制造业的发展趋势,共线生产不仅能快速实现新车型的排产和订单式生产,也能大大降低生产的成本。多种车型共线下的生产线,在新车型导入时不仅要考虑机械结构的可通过性和兼容性,也要考虑自动化控制系统的兼容性和通过性,同时由于自动化控制系统的运行和效率,直接影响着生产运行的效率和设备的维护成本,所以在新车型的方案评估之初,必须综合考虑整个机运控制系统的通过性和可维护性。

对新款车型在公司整车工厂整个机运输送设备自动化控制系统通过性的分析,根据自动化控制系统干涉点、特殊工艺要求、生产运行效率要求和安全运行的需求,确定控制系统兼容新车型的改造点,保证新老车型在自动化控制系统的通过性。

1 机运输送线自动化控制系统通过性改造原则

1.1 输送控制系统通过性简介

控制新车型的兼容性、通过性需综合考虑输送设备机械结构、制造工艺、生产线布局、工艺设备、物料配送、生产运行效率、设备维修等方面的通过性,主要分析在满足其他通过性的情况下,讨论机运输送设备自动化控制系统的可行性。机运输送系统的线路如图1 所示。

图1 机运输送系统路线

机运输送自动化控制系统功能涵盖机运设备的单元设备动作、报警、连锁和状态的控制,同时具有与车身交接和工艺有关的辅助识别功能,为了保证生产运行的自动化,还设置安全连锁等功能。要分析机运线自动化控制系统的新车型通过性,主要从以下4 个方面考虑:

(1)新车型在机运线的车身交接点位置的工艺差异。

(2)新车型在机运输送线路由分道点的路由要求。

(3)新车型在输送线路中与工艺要求关联的要求。

(4)新车型的特殊工艺要求。

1.2 输送控制系统的设计原则

新车型在现有生产线上进行通过性改造,首先必须根据现场实际情况进行兼容性的设计,在无法满足兼容性的情况下,再考虑进行升级设计,并考虑兼容现有车型的生产和效率。输送控制系统的设计遵循以下4 点原则:

(1)新车型的控制功能必须兼容现有车型的生产和效率,尽量减少新加功能和工艺,增加的新功能不能降低现有生产节拍。

(2)为新车型增加控制功能的同时,必须考虑控制系统软硬件的兼容性,包括物理兼容性和性能兼容性。由于新车型项目属于阶段性、持续性的改造,所以必须考虑为将来的可能的变化留有一定的改造空间。

(3)考虑控制系统改造后的整体性和可维护性。新车型的功能必须作为整个控制系统的一部分进行整体融合,不能单独控制,新增加的软硬件尽量考虑同类性,新增加的功能尽量按照已有的模式进行设计,方便维修人员尽快熟悉和维护设备。

(4)新车型的改造工作量需综合考虑现场实际的施工窗口和施工成本。

2 新车型的机运控制系统通过性分析及改造

以F 车型为例进行分析。首先分析F 车型与现有车型的尺寸差异及特殊工艺要求,根据机械方面给出的新车型在载体上的位置确定各交接点的通过性,根据工艺方面的要求,确认工艺连锁点需改造或增加连锁功能,根据新加的功能确定现有控制系统软硬件的兼容性和可维护性。

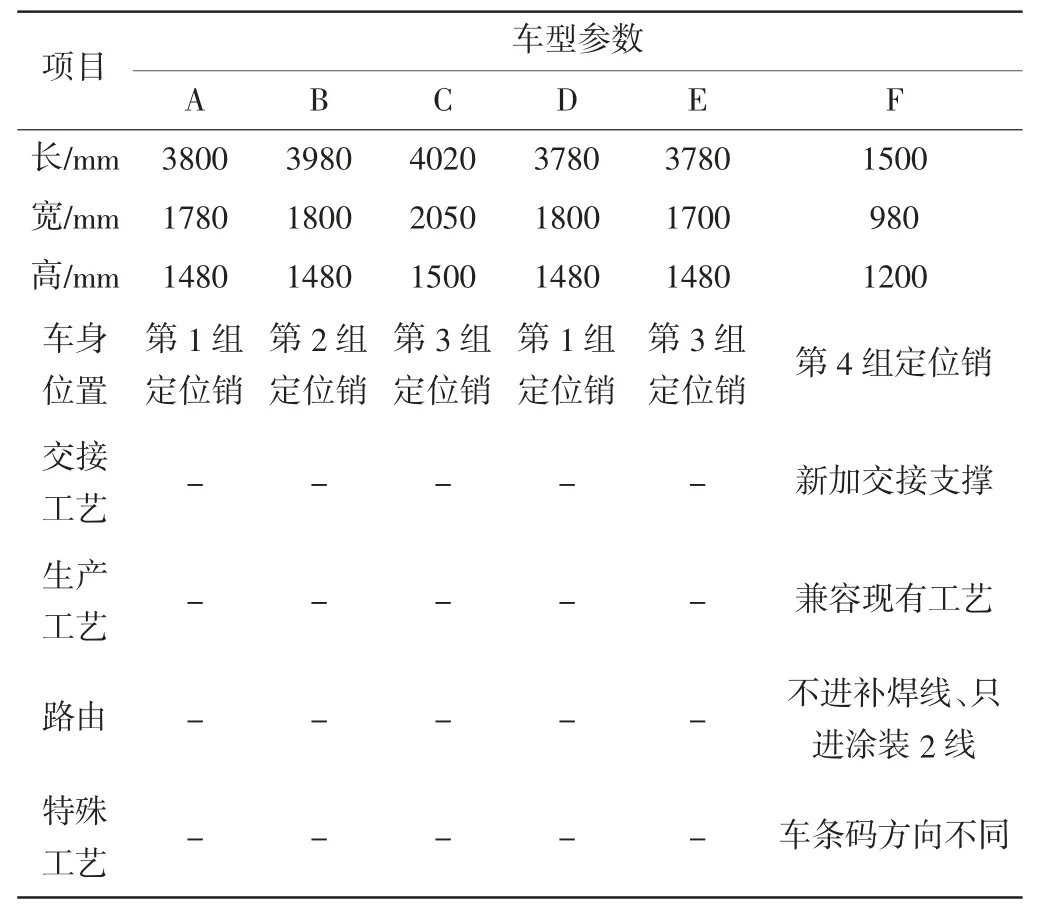

2.1 新车型的尺寸差异及工艺要求(表1)

表1 新车型与现有车型的尺寸差异及工艺要求

由此看出,F 车型在外形尺寸上与现有车型相差较大,在载体上的位置需要新增定位支撑,在交接时上下件位需要新加车身裙边支撑装置和独立举升装置,路由选择上需考虑不能进入的区域,而且车身条码方向不同于现有车型。

2.2 交接点的通过性及改造

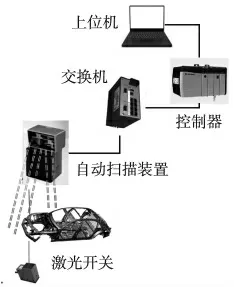

在焊装、涂装、总装输送线的各交接点需要根据A 车型的信息,选择正确的停位,启动合适的交接支撑,因此首先需要有车型信息。在焊装车间,F 车型独立使用一条主线,因此不存在车型识别的需要。在涂装车间,车型的识别采用两种方式,地面输送线所在的交接点采用自动扫描装置扫描条码的方式识别车型;空中输送线采用RFID 读取载体信息的方式获得车型。在总装车间,地面输送线交接点采用自动扫描装置扫描条码的方式;空中输送线采用视觉识别的方式获得车型。地面输送线车型识别系统如图2 所示,空中输送线车型识别系统如图3 所示。

图2 地面输送线车型识别系统

图3 空中输送线车型识别系统

由于车条码方向与现有车型不同,所以必须考虑在地面输送线的交接点区域新增用于新车型的自动扫描装置。

2.3 分道点的改造

车身区域mis 分道点。此分道点只需要区分出F 车型与其他车型的差异点,从而针对F 车型进行道次逻辑的控制。对比各车型的侧面图,能看到F 车型在侧面尺寸上与其他车型区别明显,可以通过检测侧面车身尺寸的方式,进行车型区分(图4)。

图4 各车型侧面尺寸对比

2.4 输送控制系统硬件及软件改造

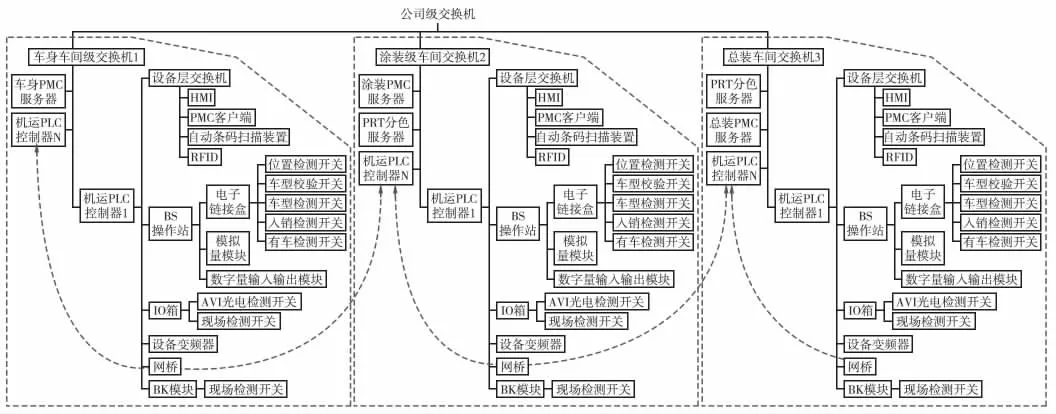

由于交接点新增了支撑机构,相应的控制系统的硬件和软件也需要进行改造。典型的输送控制系统的硬件框架如图5 所示。

图5 输送控制系统硬件框架

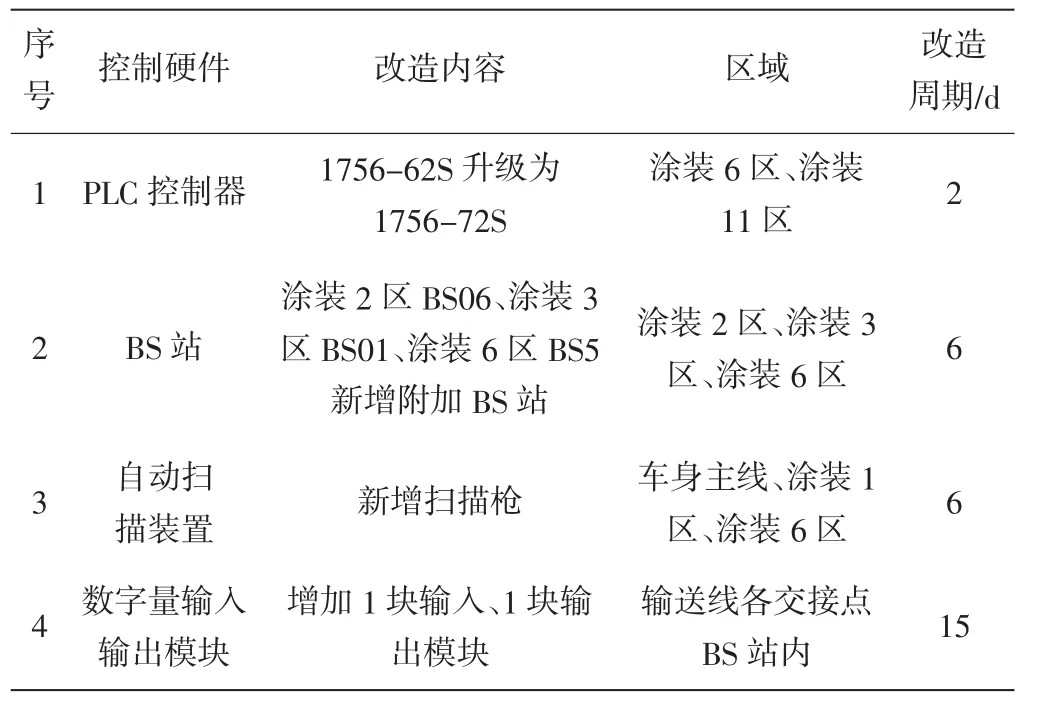

由于输送控制系统已使用近10 年,并经过多次项目改造,因此当新增机械装置和控制硬件时,需要对控制系统的硬件兼容性进行评估,硬件评估内容包括:PLC 的程序内存、PLC 机架空余模块、以太网交换机空余接口、BS 站空余操作位、IO 模块空余输入输出点;软件评估内容包括:程序版本、现有通信模块支持的通信协议、控制器模块的CIP 数量、D 网通信的节点数量。新增的机械装置的设计,需要交接点上下件侧的控制系统分别增加4 个操作点、16 个IO 点;上件侧新增一套自动条码扫描装置,对控制系统的硬件和软件进行排查后,控制系统硬件改造点见表2。

表2 控制系统硬件改造点

3 结束语

通过对比新车型与现有车型的差异点,根据机运线的工艺路线,总结出通过性改造中的3 个重要部分:交接点、分道点和控制系统的软硬件。通过这种分析方式,能够比较全面的确定新车型项目对机运控制系统的改造内容,有利于尽快明确改造工作量,控制项目成本,同时做到与现有系统的兼容性。