基于粒子阻尼的动力装置基座减振优化设计研究

2021-02-07叶林昌肖望强沈建平卢大军林昌明

叶林昌,肖望强,沈建平,卢大军,林昌明

(1.中国船舶重工集团公司第七一一研究所,上海 200011;2.厦门大学 航空航天学院,福建 厦门 361005)

基座作为动力装置和船体的重要连接部分,其减振特性对于船舶整体声学指标影响较大,通过结构声学优化设计[1]、阻尼材料[2]、阻振质量[3]等手段可以起到明显的减振效果,但是效果有限,无法满足日益增长的低噪声指标要求。本文以动力装置基座为研究对象,通过粒子阻尼技术[4-7]进行在传递路径上减振,开展粒子阻尼减振的理论研究,通过粒子阻尼的优化设计、仿真和试验验证等相结合的手段,形成了粒子阻尼优化设计方法,解决动力装置的中高频振动的问题,同时结合主动消振或动力吸振器等技术可大幅抑制设备机脚到船体基座前几阶低频振动的传递,因此,采用主动消振或动力吸振以及粒子阻尼等综合控制技术可以有效解决船舶推进装置的低-中-高宽频带振动控制问题。

粒子阻尼技术是一种被动控制技术,它不仅能够在不改变系统刚度的条件下大幅度耗散系统的能量,抑制振动,而且粒子阻尼技术能够长期应用于恶劣环境而不改变自身的阻尼性能。

1 粒子阻尼的数学模型

1.1 基本原理

在有限单元法中,单元之间通过节点连接,按照材料力学和弹性力学的本构关系建立本构方程。

因此,传统的有限元方法不适合粒子阻尼的仿真计算,一般采用离散元法[8-10],即把研究对象划分成一个个离散的块体单元或球体单元,在受力变形、运动过程中,单元可以与其相邻的单元接触,也可以分离。离散单元法中的单元只需满足本构关系、平衡关系以及边界条件,单元之间没有相互变形协调的约束关系,不适用于大变形和不连续结构问题的求解,但需以下假设:

(1)粒子之间的接触力和粒子组合系统的位移,可以通过各个粒子的运动轨迹计算得到;

(2)粒子相互作用时,在粒子的接触点,假设存在叠合量[11],这种叠合特性用于表征粒子之间接触的变形,叠合量的大小直接与接触力相关;

(3)粒子的运动特性均由其重心来表示,粒子之间的作用力遵循作用力与反作用力的法则。

1.2 运动方程

结构空腔中的阻尼粒子i,运动方程可表示为:

(1)

1.3 力学方程

在离散元分析中,粒子与粒子之间、粒子与边界之间的接触力,一般分为法向和切向两个方向,分别采用不同的接触力学模型来计算。接触模型,如图1所示。

图1 接触模型

对于直径一致且无黏的粒子,通常采用如下几种力学模型来计算。

(1)法向接触力学模型

粒子之间接触的法向接触力学模型,通常用线性黏弹性接触模型,可表示为:

Fn=knhij+cnvn

(2)

线性黏弹性模型的法向刚度系数kn,可由赫兹接触模型进行计算,则kn可按照如下等式给出[12]:

(3)

式中:E和v分别是粒子材料的弹性模量和泊松比;R是粒子半径,下标i,j分别是发生接触的粒子i和j。

当粒子相互接触时,法向作用力是非线性的,其黏弹性模型可按照赫兹理论推导得到:

(4)

(2)切向接触力学模型

计算切向接触力模型的黏弹性力学模型为:

(5)

可由如下公式计算:

(6)

式中:cs为切向黏滞阻尼系数,一般在0.67-1之间取值。

2 粒子阻尼器的优化设计

为了能够从简单模型得到一般的规律,对动力装置安装基座模型进行简化,研究模型的参数为:长宽高分别为730 mm、210 mm、170 mm,厚度为3~5 mm,材料为钢材,几何模型,如图2所示。

图2 研究对象几何模型

为更好的探究阻尼器的最优安装位置,将基座划分为如图3所示的三个区域,其中3号区域为基座较为薄弱的位置;2号区域为激励传递到平台的振动主要传递路径;1号区域为基座底部,与平台直接接触位置。

图3 基座分区示意图

2.1 总体思路

粒子阻尼器的减振效果除与阻尼器的安装位置、阻尼器内腔形状有关系外,还与阻尼器内部填充粒子参数、粒子填充重量以及激励等有很大的关系,粒子阻尼减振优化设计的总体思路,如图4所示。

图4 粒子阻尼减振优化设计总体思路

2.2 阻尼器的优化设计

基座下方固定约束,前6阶模态计算结果,如表1所示。

表1 基座模态频率

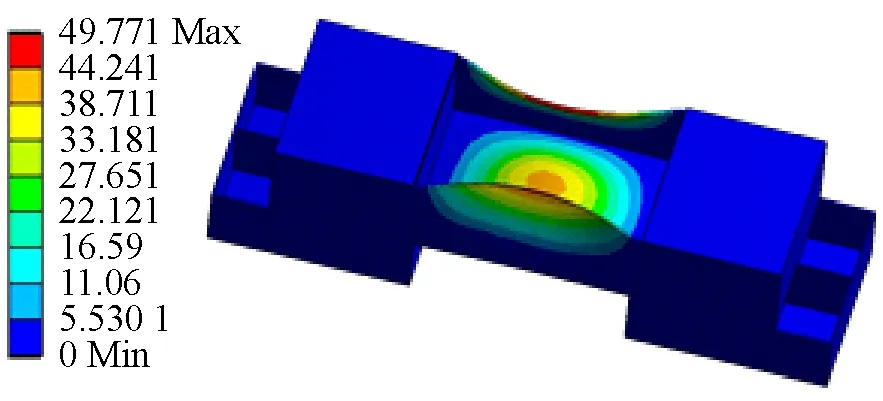

基座前4阶表现为基座上层中部的弯曲、扭转,5、6阶表现为基座整个上层的弯曲、扭转,如图5~7所示。上层中部区域的振动较大,5、6阶基座上层左右两边振动较大,考虑到中部为设备安装区域,空间较小,达不到发挥粒子阻尼性能的重量阈值;因此基座上层左右两边为较优安装位置,其次是基座下层区域(振动传递到平台的主要路径)。

1阶模态振型

3阶模态振型

5阶模态振型

基座阻尼器设计:在粒子阻尼的设计过程中,阻尼器的安装位置主要参考基座的模态振型,其次是分析系统的刚度和振动传递路径。2号区域为振源直接连接的位置,振动较大,有密闭的封闭空间,因此考虑直接将阻尼粒子装入封闭空腔内,如图8所示,使其耗散系统的振动传递能量,也可使用阻尼器贴在箱体壁上,阻尼器可采用方形阻尼器。

图8 2号区域阻尼器安装效果

阻尼器外形为边长100 mm×200 mm的矩形结构,高度为20 mm。在阻尼器正面有几个安装孔与实际结构连接,阻尼器设计,如图9所示。

图9 矩形阻尼器

3号区域无肋板,整体刚度小,从模态振型可知,此处振动较大,满足阻尼器安装需求。考虑到中间空腔处装有其它设备,空间较小,因此,采用在箱体壁上添加阻尼器的措施来减振,安装情况,如图10所示。

图10 3号区域阻尼器安装示意图

1号区域位于基座底部,处于非模态位置,振动较小,与平台直接接触的位置,空间较大,因此可以在底部的空腔中添加阻尼粒子,具体如图11所示。

图11 1号区域安装示意图

2.3 阻尼器安装位置的优化设计

根据前面对基座的模态分析结果,基座的1、2号区域为振源激励传递到平台的振动主要传递路径,而3号区域为基座较为薄弱的位置,在1、2号和3号区域安装粒子阻尼器,可以有效地抑制基座振动,以达到减小振动传递目的。采用离散元方法计算在该处增加阻尼器后,粒子的耗能情况,如图12所示,在2号区域增加阻尼器,系统耗散的能量最多,减振效果最好。

图12 各个区域的耗能

3 粒子参数优化设计

3.1 材质选型

对于阻尼粒子材质,其影响因素主要有4个:粒子密度、粒子剪切模量、泊松比以及粒子恢复系数[13-15],不同的参数对应的阻尼效应不同。在选择粒子材质时,应根据粒子阻尼器对在对于激励下的耗能效果确定粒子阻尼器参数。

本次计算选择的材质有:钨基合金、铁基合金、铝合金三种粒子,其相关物理参数,如表2所示。

表2 各材质相关物理参数

为了保证计算数据的准确性,设定粒子粒径为2 mm,粒子阻尼器填充率为80%,激振为正弦定频激励。阻尼粒子的填充位置为基座的2号区域。其他相关参数保持一致,只通过改变粒子的材质来计算阻尼器的耗能效果。统计计算结果绘制填充各种不同材质的情况下的耗能效果图如图13所示,钨合金粒子的耗能作用最为明显。

图13 不同材质下阻尼器的耗能

3.2 粒子粒径

取不同粒子粒径,分析计算结构的耗能情况,整理得到如图14所示,随着粒子粒径的增大,结构的耗能情况出现倒U字形的规律,当粒子粒径约为1.8~2.2 mm时,该结构的耗能最大。对于不同的腔体,最优的粒子直径不同,具体问题具体分析。

图14 粒子直径对耗能的影响

3.3 粒子填充率

粒子填充率的变化主要是粒子流态[16]的变化,表现为粒子等效黏滞系数的变化。粒子从低填充率向高填充率的变化过程,实际是粒子从惯性流到弹性流的变化过程,如图15所示。

图15 粒子流态变化

为研究不同填充率对结构的阻尼效果,选用粒子直径为2 mm的铁基合金粒子,分别设定填充率为70%、75%、80%、90%、95%、100%进行计算,并取结构响应的耗能得到图16所示。随着粒子填充率的不断提高,粒子阻尼效果越明显,基座的振动响应值越小,在填充率为90%左右时(体积填充率),平台位置振动响应值最小,减振效果最为明显。

图16 不同填充率下粒子的耗能情况

3.4 粒子表面恢复系数

计算粒子恢复系数分别为0.1、0.2、0.4、0.6和0.7的耗能效果,进而确定填充颗粒的最优粒子恢复系数,统计不同恢复系数的耗能效果如图17所示。随着恢复系数的提高,在一定范围内,阻尼粒子对基座的减振效果提高,粒子恢复系数在0.6左右,减振效果最佳。恢复系数主要影响粒子的碰撞耗能,恢复系数小,粒子回弹速度小,但是单位时间内的碰撞次数减低。

图17 不同恢复系数下的耗能效果

3.5 粒子表面摩擦因数

设置粒子表面的静摩擦因数为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8进行计算。颗粒填充位置选择在2号区域中,颗粒填充率设置为80%,颗粒选用直径为2 mm的不锈钢球,得到不同摩擦因数的颗粒对基座减振效果的影响如图18所示。随着摩擦因数的增加,阻尼颗粒对基座的减振效果呈现先增加后逐渐减少的趋势,主要因为颗粒的摩擦因数较小时,粒子的耗能主要以粒子之间的碰撞为主导,随着粒子表面摩擦因数增大,粒子的摩擦耗能也随之增加。

图18 不同表面静摩擦系数颗粒的能量损耗率

3.6 粒子阻尼参数优化小结

先利用离散元方法对粒子参数进行仿真,缩小范围,进行试验。由仿真可知,对于粒子材质,密度较大时,在有限空间内更容易达到阻尼器重量的阈值,阻尼效果更好,考虑到成本问题,最终选定铁基合金和不锈钢进行试验验证;对于粒子粒径,在有限空间内,粒径太大,单次碰撞耗散能量上升,但是总的碰撞次数减少,粒径太小,虽然碰撞次数增加了,但是单次碰撞耗散的能量减小了,因此,粒子阻尼的粒径不能太大也不能太小,参照仿真,选定粒径为2 mm和3 mm的粒子进行试验;对于粒子填充率,填充率越高,越容易达到粒子阻尼的重量阈值,但是当填充率过高时,粒子阻尼器内部相当于固体,丧失了粒子的流动性,不利于发挥其阻尼特性,参考仿真,选定体积填充率为85%、90%、95%三种填充率进行试验。从多参数优化分析结果看,粒子的材质和粒子阻尼器的安装位置对减振效果最为显著,其次是粒子的直径和粒子的填充率。

4 试验验证

4.1 试验台搭建

(1)调整激振器的振动参数,在基座未安装阻尼器时,对平台上表面基座安装附近位置进行测试,保证测试加速度能满足信噪比要求。通过4号传感器监控激振器安装平面的振动加速度,保证试验输入一致性,如图19所示。

图19 振动试验台示意图

(2)安装粒子阻尼器,通过调整粒子阻尼器粒子参数及安装位置,进行振动测试。

(3)对比试验数据,得到增加阻尼器前后结构的振动特性,总结粒子阻尼器耗能效果与安装位置、粒子填充率、粒径、材料的关系。

4.2 减振性能测试

4.2.1 粒子材质探究

分别进行不锈钢粒子和铁基合金粒子的研究,粒子粒径选择2 mm,激励选择0~1 000 Hz扫频,粒子填充率选择90%。监控点布置在激振器安装面上,保证振动输入一致性,测点位置布置在平台的上表面,方向为基座的垂向。在基座区域1安装阻尼器,如图20。

安装阻尼器前后的减振效果如图21(图中横坐标为频率,纵坐标为加速度幅值),图中点划线为未安装阻尼器,实线为不锈钢粒子,虚线为铁基合金粒子,在激振器激励为0~1 000 Hz时,结果表明:不锈钢粒子在某些频率下会出现放大现象,因此,铁基合金粒子减振效果较优。

图21 平台上测点加速度响应

4.2.2 粒子粒径探究

选择粒子粒径分别为2 mm、3 mm进行试验。激励选择0~1 000 Hz扫频,填充率选择90%,根据前面的试验将粒子材质选择铁基合金。安装阻尼器前后的减振效果如图22。图中点划线为未安装阻尼器,实线为粒子粒径2 mm、虚线为粒子粒径3 mm、在激振器0~1 000 Hz扫频激励时,结果表明:粒子粒径为2 mm时,减振效果较优。

图22 平台上测点加速度响应

4.2.3 粒子填充率探究

采用激振器对轻基座进行0~1 000 Hz的扫频,填充率分别设置为85%、90%、95%。粒子材质选择铁基合金,粒径为2 mm。安装阻尼器前后的减振效果如图23。点划线为未安装阻尼器,双点划线为粒子填充率85%、虚线为粒子填充率90%、实线为粒子填充率95%。结果表明:粒子填充率为90% 时,减振效果较优。

图23 平台上测点加速度响应

4.2.4 阻尼器安装位置探究

设定激振器的激励为0~1 000 Hz扫频激励,粒子参数为2 mm铁基合金粒子,填充率为90%。安装阻尼器前后的减振效果如图24。图中点划线为未安装阻尼器,双点划线为阻尼器安放在1号区域,虚线为阻尼器安放在2号区域,实线为阻尼器安放在3号区域。

图24 平台上测点加速度响应

在激振器激励为0~1 000 Hz时,结果表明:阻尼器安装在1号区域时,减振效果较优。

综上所述可知,填充率为90%的2 mm铁基合金粒子基座阻尼器减振效果最佳,安装阻尼器前后的频域曲线,如图25。

图25 平台上测点加速度响应

根据试验结果,整理汇总试验数据,如表3所示。

表1 粒子阻尼基座减振效果

在区域1(即靠近测点位置)安装粒子阻尼器有较好的减振效果,根据模型安装阻尼器内腔形状、尺寸,粒子直径2 mm、填充率90%达到最优的减振效果。试验模型采用激振器激励,激励方向为垂向,由于粒子为球体,具有万向性,有显著消峰的特点。

5 方法应用

柴油机传动系统的齿轮箱采用单层隔振后,传递到基础的振动仍然超标,未采用颗粒阻尼齿轮箱隔振装置示意图如图26所示,采用以上颗粒阻尼的设计方法,对齿轮箱减振装置的安装基座予以减振,如图27所示。减振效果如图28所示,在10~10 kHz频带内减振效果达到7 dB,其中在转频31.5 Hz处加速度幅值下降7.5 dB,在400~2 500 Hz部分频带加速度幅值下降20 dB左右。

图26 未采用颗粒阻尼的齿轮箱隔振装置示意图

图27 采用颗粒阻尼的齿轮箱隔振装置示意图

图28 颗粒阻尼安装前后的基座振动加速度级

6 结 论

本项目研究动力推进装置粒子阻尼结构减振优化设计技术,通过离散元方法建立粒子阻尼仿真模型;采用有限元方法的方法建立基座模型有限元模型;通过试验模型进行粒子阻尼器性能试验。采用理论分析与试验验证结合的方法,研究了不同工况下,阻尼粒子材质、粒径、填充率、阻尼器安装位置对基座减振效果的影响规律。本文的研究结论如下:

(1)阻尼器内部粒子直径与阻尼器容腔和系统激励存在一定的对应关系,而与结构刚度和重量关系不大。对于本次安装在基座中的粒子阻尼器,阻尼器外形为边长100 mm×200 mm的矩形结构,高度为20 mm。此时,填充粒子的直径为2 mm。当激励为正弦扫频时,填充率为90%时效果最佳;当激励为正弦定频激励时,填充率为95%时最佳。

(2)对于粒子阻尼基座,因为阻尼粒子外加壳体能针对内部采用的粒子材料、粒径、填充率进行设计,与基座刚性连接,相比直接在基座空腔内部填充粒子有更好的减振效果,更大程度发挥粒子阻尼特性。

(3)通过试验发现,粒子阻尼基座在不同激励下,减振效果也不同,在激振器扫频激励下,容易激发基座模态,减振效果较优,在10~10 kHz频带内减振效果达到7 dB;粒子阻尼技术尤其适用于激励频率与系统固有频率接近的系统。