基于一体化轴系的消像旋组件设计

2021-02-07高世林赵晓敏刘京生刘宏旭温庆荣杨加强

高世林,赵晓敏,刘京生,刘宏旭,温庆荣,杨加强

(华北光电技术研究所,北京 100015)

1 引 言

周视光学系统可以在方位方向进行360°扫描、跟踪成像,在军事领域有广泛应用,可以用作光电雷达,也可用作火控瞄准器。如果周视光学系统比较复杂,整个系统无法随方位和俯仰组件旋转,只有前端部分系统可以随方位和俯仰组件旋转,而后方成像部分需要与转台的基座固连,在这种情况下图像就会在视场中绕光轴旋转[1]。

为了消除像旋,得到稳定的图像输出,系统中就需要引入消像旋组件用作间接稳定装置。在系统光路中,成像器件之前,沿主光轴方向安装一个消像旋棱镜。根据光学原理,棱镜的旋转角度为图像旋转角度的二分之一时,可实现消除图像旋转的功能。消像旋组件可以使用别汉棱镜或者道威棱镜。消像旋组件的关键在于如何使棱镜在旋转的时候,光轴具有较高的回转精度,使整个光学系统可以输出稳定的图像。同时,为满足不同的使用环境,消像旋组件还应具有稳定性强、体积小、重量轻、结构简单、易于装调等特点。

2 结构设计

在某型机载远程光电搜索跟踪系统的设计中,要求消像旋组件的光轴回转精度为±15″,且能满足机载环境下的高低温与振动要求。同时也要求具备较小的体积和较轻的质量。

2.1 结构组成

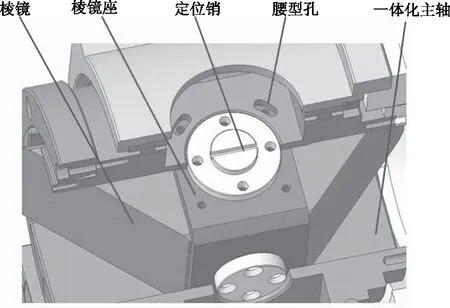

根据系统指标要求,决定采用一体化轴系的设计思路,具体结构设计如图1所示:消像旋组件主要由一体化主轴、外壳、压圈、棱镜组件、电机、码盘和读数头组成。

轴系采用了背对背成对角接触球轴承的轴系布局形式[2],即直接在主轴上加工出轴承内圈沟道。主轴、滚珠、保持架与轴承外圈一体化装配,构成一体化主轴。一体化主轴安装在外框架内部,轴承外圈与外框架采用过渡配合。压圈通过外框架的内螺纹旋入,与轴承外圈接触,并对一体化主轴施加适当的预紧力[3]。预紧力可以使轴承消除游隙,提高轴系精度,并同时增加轴系的刚度,提高稳定性,但过大的预紧力又会使轴系的摩擦力矩增大,导致轴系在低温工作时抱死。因此就需要通过调节压圈的松紧度来调节轴承预紧力,使得轴系在较高的回转精度与较小的摩擦力矩之间达到平衡,必要时可以通过高低温试验来验证轴系的转动特性。最后在螺纹上涂抹硅橡胶固化预紧力状态。

棱镜采用胶接与机械压紧相结合的方式固定在棱镜座内[4],棱镜座安装到主轴的方孔内,棱镜座与主轴的安装接口采用腰型孔加定位销的方式连接,棱镜组件可以绕销钉轴线微量转动,从而实现棱镜视轴与消像旋组件机械轴的一维调整。结构如图2所示。

图1 消像旋组件

图2 调整机构

一体化主轴采用GCr15轴承钢,外壳、压圈与棱镜座采用7075超硬铝。光学采用道威棱镜,材料为ZnSe,可透可见光。

驱动方式采用交流无刷力矩电机直驱,反馈控制方式采用码盘和读数头,可以使棱镜具有较高的旋转角度精度和响应速度[5]。

2.2 设计优点

1)可以消除零件加工误差(轴承内圈和主轴与轴承配合面的加工误差)以及装配误差(轴承内径与主轴、轴承端面与轴肩和轴承外径与外框架内径的装配误差),大幅度提高轴系的回转精度,从而提高光轴的回转精度。

2)两列角接触球轴承采用背对背布置方式,使轴承既可以承受径向载荷,也可以承受轴向载荷,而且两列轴承的受力点在两列轴承的外侧,可以提高轴系刚度,从而增强轴系的稳定性。

3)省去主轴的轴肩,轴承的内圈以及内压圈等结构,可以使组件的轴向尺寸减少10 mm,径向尺寸减少5 mm,重量减少10 %左右。

3 装调工艺设计

消像旋组件光学系统共有三个轴:外部主光轴、机械轴、棱镜视轴,装调的目的就是要将三轴调重合。

搭建起如图3所示的光学装调平台,自准直仪1作为外部主光轴(基准光轴)。先将消像旋组件与自准直仪1自准,也就是将机械轴与外部主光轴调重合。在消像旋组件靠近自准直仪1一侧安装二维可调节的平面反射镜,转动消像旋组件,在自准直仪1中观察靶标画圆情况。调节自准直仪1方位俯仰角度,将画圆轨迹调到十字靶标中心,并调节平面反射镜方位俯仰角度将画圆直径调到最小。记录自准直仪1靶标轨迹的度数,检测出轴系的回转精度。

图3 装调原理

然后拆下平面反射镜,让自准直仪1发出的光穿过棱镜。转动消像旋组件,在自准直仪2上观察自准直仪光标的画圆轨迹。调节棱镜组件上面的一维调整机构,将自准直仪2上靶标的画圆轨迹调节到最小,也就是将棱镜的视轴与外部主光轴调重合。调节自准直仪2方位俯仰角度,使得靶标接近自准直仪2的十字叉零位。记录自准直仪2靶标轨迹的读数,检测出光轴的回转误差。

4 精度分析

4.1 轴系误差分析

采用一体化轴系设计方案,可以有效的解决机械轴系回转精度误差与零部件加工误差的关联性,使得轴系误差只取决于主轴沟道、滚珠、轴承外圈的加工误差,大幅度提高机械轴系回转精度。下面对关键零件尺寸的误差分配进行校核。

主轴沟道精度2 μm,滚珠精度1 μm,轴承外圈精度1 μm。

两轴承间距为L=46 mm

4.2 光机总误差(光轴回转误差)分析

光轴回转精度是消像旋组件的重要指标,主要取决于外部主光轴、机械轴系和棱镜视轴这三个轴自身的精度,以及它们两两之间的重合度。外部主光轴精度就是自准直仪1的精度,由于自准直仪自身精度很高,误差可忽略不计。机械轴系和棱镜视轴自身误差为固有误差。外部主光轴与机械轴系、外部主光轴与棱镜视轴之间的重合度可调,前者通过消像旋组件与自准直仪1自准调节、后者通过棱镜的一维调整机构调节,两者的误差为自准直仪1与自准直仪2的读数误差。

轴系精度±5.4″,棱镜加工精度±5″,读数误差±4″。因此,光机总误差为:

因此,该设计满足系统指标要求。

5 光机装调与精度检测

5.1 轴系回转精度检测

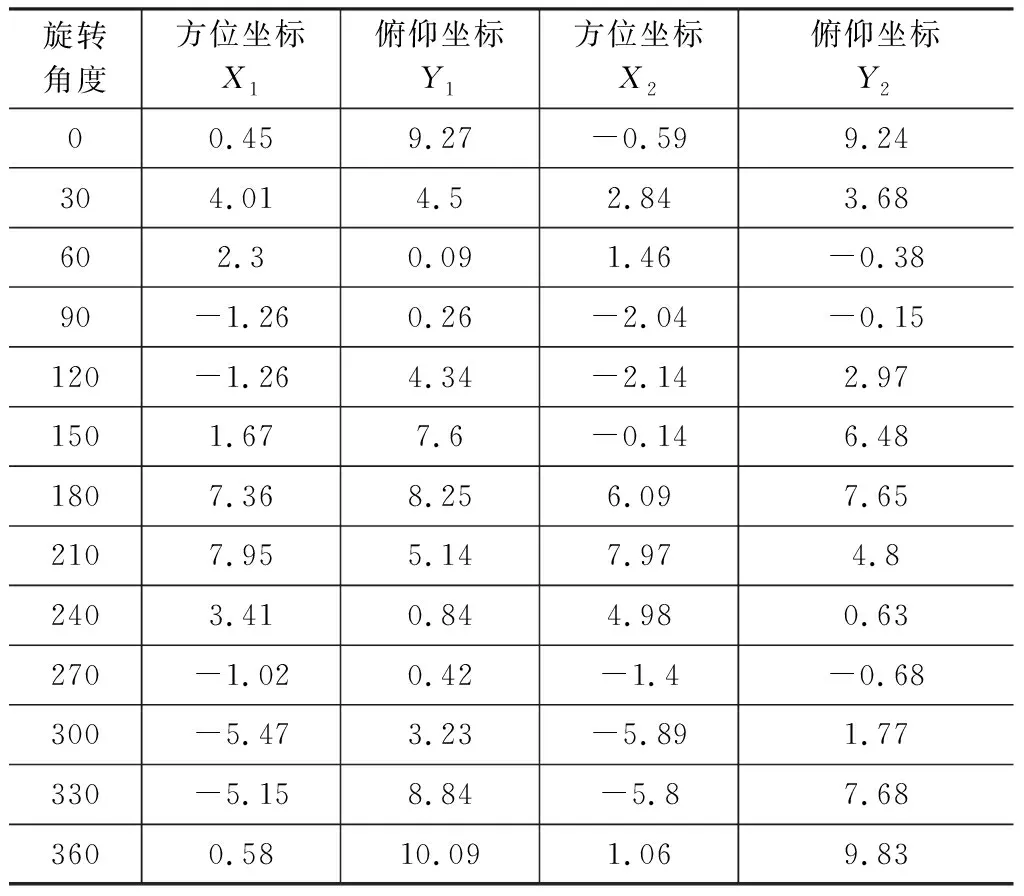

根据GJB1801-93给出的测量倾角回转误差的检测方法,并结合3中所述的装调与检测方法,对机械轴系进行精度检测[6]。消像旋组件顺时针与逆时针各旋转一周,每隔30°记录下偏角数据,共计检测26组数据,结果如表1所示。

表1 轴系精度检测数据

利用GJB1801-93给出的数据处理方法对表1记录的数据进行计算,得出机械轴系的回转误差为±7.4″

5.2 光机装调与光轴回转精度检测

根据3中所述的装调与检测方法,在自准直仪2中观察并记录靶标画圆结果如图4所示:图中菱形点构成的轨迹为棱镜顺时针旋转时靶标记录的轨迹;方形点构成的轨迹为棱镜逆时针旋转时靶标记录的轨迹。可以看出,两次轨迹接近,画圆规律相同。根据图中轨迹的覆盖的横纵坐标范围可知光轴回转误差在±12″以内。满足系统±15″的指标要求。

图4 装调结果

6 结 论

经过光机装调后的消像旋组件,虽然机械轴系回转误差±7.4″与理论分析值±5.4″相比较有所超差。进而也导致光轴回转误差±12″与理论分析值±9.3″相比较也有所超差,但是符合±15″的系统指标要求。将消像旋组件装入瞬时视场为32″的红外热像仪光学系统中,棱镜旋转一周,靶标的抖动量不超过一个像素。同时该消像旋组件也具有体积小、重量轻、稳定性强的特点。装配与光轴调试的流程与方法也比较简单,具有较强的可操作性。总体满足系统指标要求,且应用效果良好。