某高功率收发模块两相冷却系统实验研究*

2021-02-07张先锋王恒远王虎军

张先锋,王恒远,王虎军,谢 标

(中国电子科技集团公司第三十八研究所,安徽合肥230088)

引 言

随着微电子及信息技术的发展,收发功能模块作为雷达等军用电子装备的核心部件,正向着数字化、集成化和轻量化方向发展[1-2],特别是机载、球载等空基平台电子载荷的重量、体积以及功耗等受到限制,集成度要求更高,对长航时飞行器电子载荷的任务可靠性也提出了苛刻要求。由于收发组件向着集成化方向发展,局部区域的热流密度不断增大,因此系统和组件的热设计面临严峻的挑战[3-4]。

汽液两相冷却是一种高效的冷却方式,是解决高热流密度冷却问题的有效途径之一。它通过液态工质在蒸发区域发生相变吸收电子设备等产生的热量,由相应的循环回路将工质输送到冷凝区域,实现与环境的热交换,进而达到对电子设备进行冷却的目的。其中,以重力为驱动力的热虹吸回路可实现蒸发区域和冷凝区域的分离,它依靠重力驱动,系统无运动部件,具有结构简单、传热效率高等特点,在工业节能、余热利用、新能源开发、电子设备冷却等领域得到应用[5-6]。

本文针对空基平台某高热耗8 通道收发模块的冷却问题,进行了基于热虹吸回路的两相冷却系统样机研制和性能评估,详细分析了冷却系统的启动特性和工作性能,开展了工作倾角、冷凝能力等对系统性能影响的实验研究。

1 两相冷却系统设计

1.1 系统组成及原理

该冷却系统为闭式热虹吸回路,由蒸发器、冷凝器、连接管路以及冷却风机组成。其工作原理和热管相似,工作过程如下:液态工质在蒸发器区域吸收电子设备热量,发生汽液相变,变成气态,在重力作用下,气态工质进入冷凝器,与环境进行热交换,变回液态,再回流到蒸发器,完成冷却系统的循环。在此过程中实现了电子设备与外界环境的热交换,完成对电子设备的冷却。

本文设计的两相冷却系统用于空基平台雷达设备中某8 通道收发模块。该模块的总热耗为475 W,每个收发通道中功放器件的热耗为40 W,局部热流密度达到60 W/cm2,其余热耗由收发通道其他器件及板级组件产生,热流密度较小。要求功放器件壳温的相对工作环境温升不超过35◦C,在正常工作状态下,收发模块垂直放置,允许有±20◦的摆动。

本文研制的基于两相冷却系统的收发模块如图1所示。该收发模块结构为三明治夹芯结构,即两相冷却系统的蒸发器位于中心,在蒸发器两侧分别设有器件安装板,由功放器件等组成的收发组件以及各类板级组件分别安装在两侧器件安装板上。收发组件和板级组件中的各类电子器件在工作过程中产生的热量,通过器件安装板传递给两相冷却系统蒸发器,再通过两相冷却系统内部循环,将热量传递到环境中,实现对收发模块各类电子器件和组件的冷却。

图1 收发模块组成图

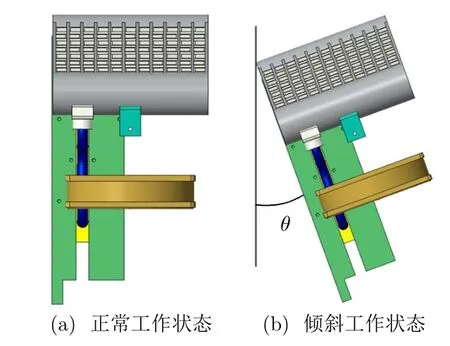

该冷却系统的工作姿态如图2 所示。在正常工作条件下,收发模块成竖直状态,即蒸发器冷却面与地平面成90◦角。由于该模块安装在空基运动平台上,因此在工作过程中呈倾斜工作状态,其工作倾角为θ,文中向右倾斜为正,相反方向为负。

图2 收发模块工作姿态

1.2 两相冷却回路设计

该两相冷却系统构型如图1 所示,包括蒸发器、冷凝器、汽相管路和液相管路。在设计过程中,兼顾了系统重量要求、传热性能以及制造工艺等因素,各部件均采用铝合金,系统工作介质为R134a。

该冷却系统的蒸发器即为收发模块的冷板,为平板式结构,外形尺寸为620 mm×110 mm×9 mm(长×宽×高)。针对收发模块的散热需求,在蒸发器8 个功放器件所在收发通道底部对应的冷板中各设置1 个冷却通道。为了解决功放器件等高热流密度器件的散热,每个冷却通道设置微小槽道强化换热,提升散热效率。针对各冷却通道间的连接通路进行详细设计,对连接通路的构型和流动阻力进行控制,实现各个冷却通道并联连接和冷却介质在8 个冷却通道间的合理分配,以保证收发模块内各收发组件间的温度一致性。

为了提升系统的可靠性,该系统采用了双冷凝器设计。该冷凝器为平行流微通道换热器,具有重量轻、流阻小、换热效率高等特点,可实现冷却系统的轻量化设计。每个冷凝器的尺寸为160 mm×110 mm×30 mm(长× 宽× 高)。其中微通道扁管截面尺寸为25.4 mm×2 mm,翅片为开窗翅片,厚0.1 mm,波距为2.4 mm。

连接蒸发器和冷凝器的汽相管路和液相管路的外径为7.94 mm,壁厚1.0 mm,通过焊接方式与系统的蒸发器和冷凝器相连。冷却系统具备3 MPa 以上的承压能力。

1.3 样机测试系统设计

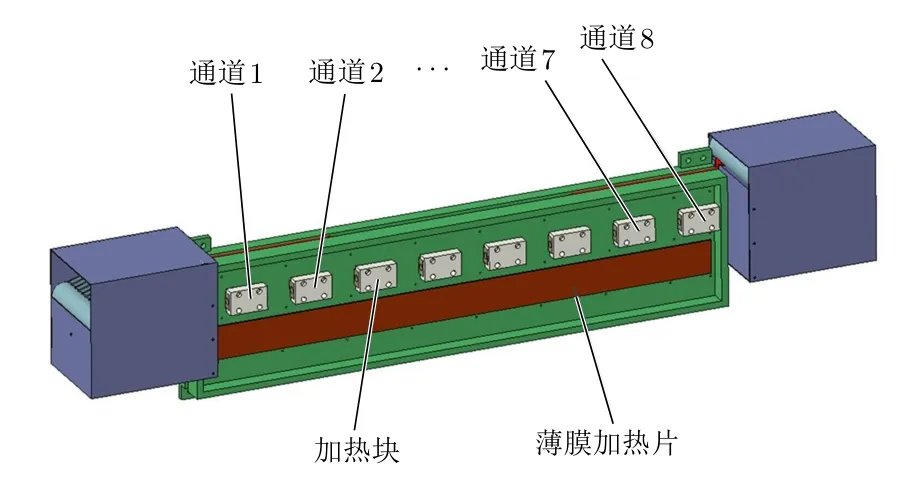

该样机测试系统如图3 所示,采用模拟热源代替电子器件及组件,来评估该收发模块的冷却性能。热流密度较大的8 个40 W 的功放器件采用集中式热源(即加热块)来模拟,而其他热流密度较小的器件和板级组件采用均布热源(即薄膜加热片)来模拟。为了准确评估收发模块的冷却性能,模拟热源的安装板材料和结构参数与实际设计状态一致,从模拟热源到蒸发器的传热路径和热界面状态也完全一致。

图3 样机测试系统示意图

该冷却系统重点关注了热流密度较高的8 个功放器件的温度,在每个功放器件模拟加热块安装面布置了热电偶,监测其温度变化情况。

2 实验结果与分析

2.1 启动特性及工作性能

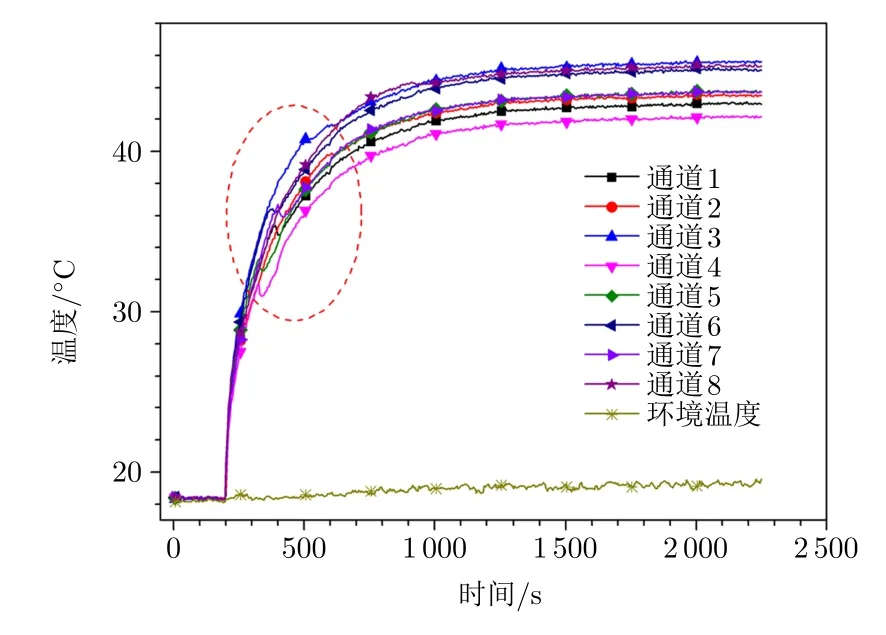

图4 为在正常工作姿态下两相冷却系统的启动和工作特性,环境温度约为18◦C。模块开始工作后,各通道的温度快速上升。但在工作约100 s 后,通道4 的温度突然下降后又快速上升。这是由于该收发通道所在的蒸发器冷却通道内发生了热管的启动现象,即冷板内该冷却通道冷却介质发生汽液相变后流向冷凝器,两相冷却系统开始循环工作。在随后的300 s内,其他通道也相继出现了类似的启动现象。收发模块在工作1 000 s 后,冷却系统基本平衡,各通道的温升速率变缓。冷却系统达到平衡后,通道4 的温度最低,约为42.1◦C,而通道3 的温度最高,约为45.6◦C。

图4 样机系统启动及工作特性

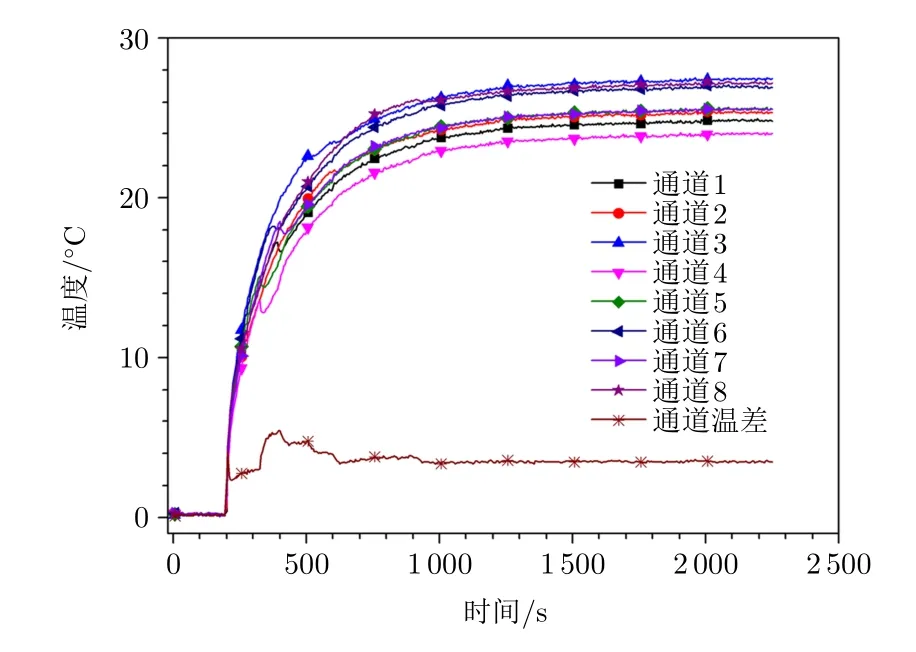

在正常工作状态下各个功放器件相对环境的温升以及通道间最大温差如图5 所示。由图5 可知,在冷却系统稳定工作后,通道3 的温升最大,为27.5◦C,满足功放器件温升小于35◦C 的要求,此时收发模块内功放器件的平均温升为26.1◦C。

图5 通道温升及通道间温差变化

在系统工作过程中,模块内通道间最大温差也随之改变。在收发模块开始工作时,随着各收发通道电子器件的温度升高,通道间温差不断增大,在启动后约150 s 时,温差达到最大,约为5.4◦C。此后,随着冷却系统各个冷却通道正常启动,通道间温差也随之降低,当冷却系统正常工作后,该温差也趋于稳定,约为3.5◦C,模块内通道间温度一致性较好。

2.2 工作倾角影响

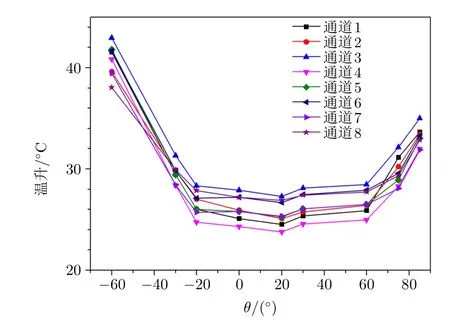

该两相冷却系统为重力驱动,在工作过程中模块的摆放姿态将对冷却系统的性能产生一定的影响。由于该模块应用于空基平台,在工作过程工作姿态会不断变化,因此为保证收发模块工作的可靠性,需对其影响进行评估和分析。图6 为不同工作倾角下各个收发通道功放器件的温升情况。

图6 不同倾角下冷却功放器件温升

由图6 可知,该冷却系统在倾角为−20◦~+60◦时工作性能相对比较稳定,各个通道温度变化较小,在2◦C 以内。其中,工作倾角为20◦时各个通道的温升最小,冷却系统的工作性能最优。这是由于在该冷却系统中,两翼的冷凝器在水平方向相对蒸发器为非对称布置,当模块出现向右倾斜即工作倾角稍稍增大时,冷凝器内汽液交界面和冷凝器的出液口相对高度会有所增加,这有利于冷却系统的运行,因而工作温度会下降。工作倾角继续增大,液态工质在系统中的分布会发生较大变化,相应的重力驱动作用会减弱,导致系统工作性能恶化。由图6 可知,该冷却系统在设计工况下,倾角在−30◦~75◦之间,各个通道的温升均小于35◦C,均能满足使用要求。

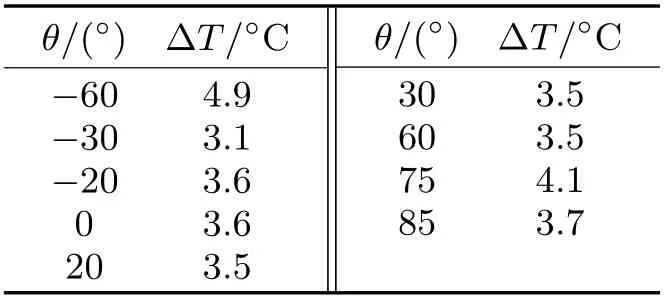

表1 给出了不同工作倾角下收发模块通道间的最大温差(∆T)。从表1 可知,模块的工作姿态对通道间的温差影响不大,只有当倾角为−60◦时,通道间温差发生较大变化,约为4.9◦C,其他工作状态下通道间温差变化均在1◦C 以内。

表1 不同倾角下收发模块通道间温差

2.3 冷凝能力影响

冷凝过程作为该冷却系统工作的关键过程,对工作性能有较大影响。本文通过改变冷凝器的风速以及风机数量,调整系统的冷凝能力,研究不同冷凝能力下冷却系统的工作性能。

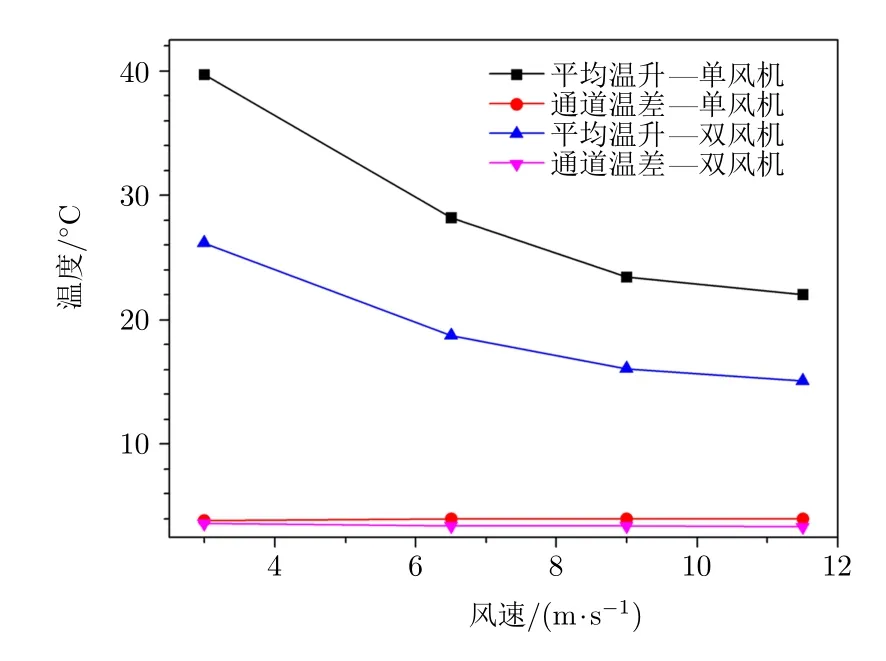

图7 给出了在收发模块的工作倾角为0°时不同冷凝能力下各个通道的平均温升和通道间最大温差,展示了冷凝器出口风速(即冷凝风速)分别为3 m/s,6.5 m/s,9 m/s 以及11.5 m/s 时的工作性能。同时为了验证该冷却系统的可靠性,考虑了在单个风机出现故障即单风机工作时两相冷却系统的冷却性能。文中对冷凝风速未做说明时,均为3 m/s。

图7 不同冷凝能力下各通道的平均温升及温差

由图7 可知,随着冷凝风速的增大,两相冷却系统的散热性能不断增强,在双风机均正常工作时,冷凝风速由3 m/s 增大到11.5 m/s,收发模块的通道平均温升由26.1◦C 降至15.1◦C;在单个风机出现故障即单风机工作时,冷凝风速由3 m/s 增大到11.5 m/s,通道平均温升由39.7◦C 降至22◦C。对比双风机冷凝风速为3 m/s 和单风机风速为6.5 m/s 时的通道平均温升发现:在冷凝风量相当时,双风机正常工作时冷却系统的性能更优。另外,模块通道间最大温差受冷凝风速和风机工作状态的影响不大,均在4◦C 以下。在相同冷凝风速下,双风机正常工作时,通道间温度一致性更优,相对于单个风机工作时,通道间最大温差约减小0.5◦C。

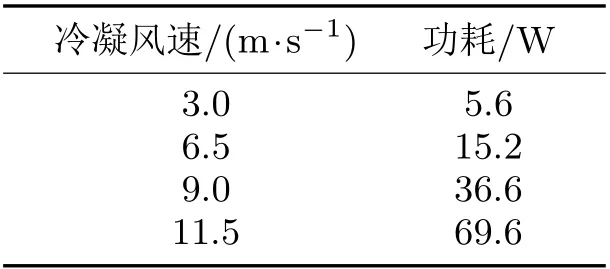

表2 为双风机正常工作时不同冷凝风速下两相冷却系统所需的功耗。从表2 可知,随着冷凝风速的提高,冷却系统的功耗急剧上升,冷凝风速由3 m/s增大到11.5 m/s 时,系统所需功耗由5.6 W 增大到69.6 W。

表2 不同冷凝风速下冷却系统功耗

综合考虑收发模块的冷却需求、平台功耗限制以及可靠性等因素,冷凝风速选定为6.5 m/s。此时收发模块在双风机正常工作以及单风机工作2 种状态下,各通道的温升均能满足小于35◦C 的要求,而系统功耗仅为15.2 W,收发模块的热设计有足够的冗余,冷却系统综合性能最优。

3 结束语

本文针对某8 通道收发模块的冷却问题,设计了一套基于热虹吸回路的两相冷却系统样机,并开展了样机系统的启动特性、工作倾角以及冷凝能力对系统性能影响的实验研究,研究表明:

1)该冷却系统可实现热耗475 W、局部热流密度60 W/cm2模块的高效冷却,启动特性和工作性能良好;

2)在工作倾角约为20◦时,该冷却系统的性能最优,能在−30◦~75◦的工作倾角范围内保证收发模块正常工作;

3)随着冷凝风速的增大,系统的冷却性能快速提升,所需功耗不断增大,在冷凝风速为6.5 m/s 时,冷却系统的综合性能最优。