塔山煤矿8116 工作面综合防尘系统的研究与应用

2021-02-07贺振金

贺振金

(同煤大唐塔山煤矿公司,山西 大同 037000)

1 工作面概况

8116 工作面位于塔山煤矿3-5#煤层,煤层平均厚度15.6 m,可利用煤层平均厚度13.8 m,综采放顶煤一次采全高的采煤方法,采高3.8 m,放煤高度10 m,采放比1:2.63,循环进度为0.8 m,采用一刀一放的放煤方式,放煤步距为0.8 m,采用自然垮落法管理采空区顶板。工作面通风方式为“U+I”型通风系统,采用2116 巷(5.3 m×3.4 m)进风,5116 巷回风(4.6 m×3.4 m),8116 顶板抽放巷(3.8 m×2.95 m)封闭抽放。该工作面受煌斑岩的影响,16%的煤层为“混煤”。“混煤”以贫煤为主、无烟煤和不粘煤为辅,并含有少量硅化煤和天然焦。煤视密度平均1.46 g/cm³,煤尘有爆炸危险性。工作面参数见表1。

表1 工作面基本参数表

2 工作面原有防尘系统

塔山煤矿采用的除尘工艺包括洒水抑尘、喷雾除尘、煤层预注水除尘。

2.1 洒水抑尘工艺

塔山煤矿建立了完善的洒水管路系统,通过及时洒水冲洗巷道实施抑尘。巷道每隔50 m 安装一个洗巷三通,对综采工作面超前支护或开关列车往外巷道每天洒水冲洗一次;皮带巷管路引至行人侧且支管管路末端距工作面不大于50 m,对综采工作面皮带巷每班洒水冲洗一次。

2.2 喷雾除尘工艺

卸煤点、采煤机机组均安设了喷雾系统,卸煤时、机组割煤时开启喷雾装置,移架、放煤时开启架间喷雾和放煤喷雾。设置内喷雾压力≥2 MPa,外喷雾压力≥4 MPa,做到开机开水,实现卸煤、割煤期间的喷雾除尘工作。

2.3 煤层预注水除尘

8116 采煤工作面实施煤层预注水除尘工艺,采取先静压后动压、单向多孔、近距离注水方式,每隔50 m 打一个高位孔(距离底板1.4 m),高位孔钻孔长度为241 m,湿润半径10~15 m,注水压力范围2.5~5 MPa。

3 防尘系统存在问题

原有的喷雾除尘系统吸附除尘能力较差,经检测割煤机处粉尘浓度高达968 mg/m³。洒水抑尘耗水量较大,降尘后的污水渗入地下水环境,导致了地下水环境污染。原有的煤层预注水除尘技术由于钻孔布置不合理造成注水效果不佳。

4 综合防尘系统改进

塔山煤矿8116 工作面从“优化钻孔布置+封闭除尘+水幕截尘”三个方面进行改进和优化。其中优化钻孔布置通过改善煤质含水量,从根本上减少产尘量;封闭除尘用于主要转载点,对主要的产尘部位实施密闭除尘;水幕截尘是从粉尘的扩散传播途径进行粉尘治理。

4.1 优化注水减尘工艺

8116 采煤工作面煤层原有的预注水系统的除尘效果较差,注水除尘效果达不到预期要求。分析其主要原因为以下三个方面:单向多孔注水不充分,注水压力较小(2.5~5 MPa)、注入水体的渗透能力较差。优化如下:

(1)采用交错式钻孔布置。在2116 进风巷道和5116 回风巷道交错布置钻孔,钻孔间距10 m,角度为+2.6°,孔深241 m,孔径65 mm,在距工作面30 m 位置开孔,2116 巷和5116 巷钻孔数量各为49 个,呈交错迈步式布置。通过交错式钻孔布置极大地减小了注水孔距,煤层注水减尘效果明显改善。

(2)调整注水压力为8 MPa。采取9 m 长胶囊封孔器预封孔,再通过灌注水泥浆使实际封孔长度达到18 m;注水流量为134 L/min,注水压力为8 MPa。

(3)添加降尘剂。为提高注水溶液的渗透能力,提高煤层注水水分含量,改善注水抑尘效果,在注水工艺中添加降尘剂。由GZJ-02 型管道自动加液混合装置在注水过程中添加。

通过交错式钻孔布置缩短了注水孔孔距,注水压力大提高改进了水体的扩散能力,降尘剂的添加实现水体渗透能力的改善,该三个改进措施有效改善了注水效果,实现了工作面高位钻孔的单孔注水量为870 t,单孔注水天数为22 d。注水后煤体中水分含量>4%,煤层含水量显著提高,煤层的产尘量显著减低。

4.2 主要产尘点实行封闭除尘

主要产尘点安设封闭除尘系统,从根本上减少主要产尘部位的粉尘产生量。以8116 工作面运输顺槽2#皮带运输机某个转载点为例进行介绍,封闭除尘系统如图1。该装置的主要系统包括封闭外壳、粉尘浓度检测系统、自动洒水除尘系统。自动洒水装置需满足开机开水,设施安装位置必须正确,出水畅通,流量满足,降尘效果好,喷雾洒水必须喷洒在落煤点上,各转载点和破碎机至少安装一套自动洒水装置,转载点落差大于0.5 m 时,必须安装导流槽。

图1 运输机转载点封闭防尘装置示意图

产尘点安设的封闭除尘系统设置了检测参数加权平均容许浓度(PC-TWA)。当PC-TWA<4 mg/m³时,自动洒水除尘系统处于关闭状态;当PC-TWA ≥4 mg/m³时,自动洒水除尘系统自动开启进行降尘。该系统的应用实现主要产尘点的自动除尘,有效减少了主要产尘点的粉尘量。

4.3 安设净化水幕截尘装置

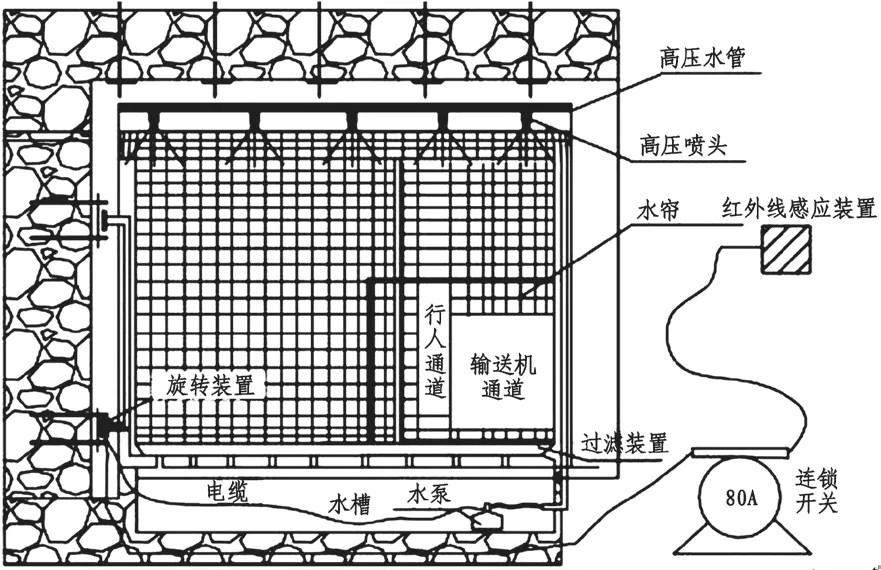

为增强除尘效果,在采煤工作面距上下顺槽巷每隔500 m 设置1 道净化水幕,随采随移,净化水幕覆盖全断面。2116 巷距绕道口50 m 范围内设置1 道净化水幕,距工作面100~150 m 范围内设置1道净化水幕;5116 巷距工作面50 m 处设置1 道净化水幕,距回风联络道50 m 处设置1 道净化水幕。净化水幕截尘装置主要部件包括旋转系统、红外线控制系统、水幕喷射系统、粉尘过滤沉降系统,布置形式如图2。

图2 净化水幕截尘装置示意图

(1)旋转系统和红外线控制系统:用于控制净化水幕的开启与关闭,该水幕在工作面生产期间处于关闭状态。运输机设备行驶到该地点时通过红外线控制系统控制旋转系统实现水幕的启闭,实现水幕自动除尘。

(2)水幕喷射系统:由顶部的高压喷头、输送机通道水帘组成。在水幕正常工作状态下,该系统通过喷射高压水形成水幕,在输送机通道顶部形成水帘进行捕尘,有效切断了粉尘的扩散途径。

(3)粉尘过滤沉降系统:由沉降水槽、过滤池、水泵组成。净化水幕捕尘冲刷至沉降水槽进行预沉淀,预沉淀后的清水经水泵抽至高压水管实现水源二次利用,预沉淀后的煤泥经过二次沉淀后混入输送机实现回收。该系统实现除尘水源的二次利用,减少了除尘水源的浪费,并且粉尘煤泥直接进行回收利用。

5 应用效果分析

为检测综合防尘系统改进效果,塔山煤矿利用现有的粉尘传感器,监测分析工作面粉尘浓度情况,检测结果显示:

(1)8116 工作面运输顺槽2#皮带运输机转载点实行封闭除尘措施后,该地点粉尘的加权平均容许浓度为4.5 mg/m³。该地点的粉尘得以有效控制,降尘作用明显。

(2)8116 工作面巷道粉尘最高浓度降低为16.68 mg/m³,净化水幕截尘装置有效截止了粉尘的扩散传播途径。

6 结论

塔山煤矿采取的“优化钻孔布置+封闭除尘+水幕截尘”三个方面的降尘措施,分别从改善煤质含水量、源头控制产尘量、切断粉尘的扩散传播途径三个方向进行粉尘治理。应用效果表明,该方案能够实现巷道粉尘最高浓度降低为16.68 mg/m³,有效实现防尘治理。