基于ANSYS的尾调室衬砌结构有限元分析

2021-01-23陆周祺

陆周祺

(上海勘测设计研究院有限公司,上海200434)

0 引言

尾调室是水电站引水系统的重要组成部分,它可以减小尾水管道中的水击压强,从而改善机组的运行条件。尾调室衬砌的变形和破坏是影响其安全的重要因素,传统的结构分析方法存在较多的简化和假定,不能考虑结构间的相互作用,计算成果的精度不能得到保证。而采用有限元分析方法,可以对尾调室衬砌结构进行三维建模计算,采用适当的边界条件,可以较为精确地得到各个部位的受力情况[1-3]。因此,本文采用有限元分析软件ANSYS,对尾调室衬砌结构进行有限元分析计算,而计算得到的内力也为衬砌配筋设计提供了依据。

厄瓜多尔某水电站总装机253 MW,主要建筑物包括取水口、厂房、大坝等。水电站尾调室与厂房平行布置,尾调室断面为城门洞形,从顶部往底部开挖,其顶部的通风洞兼施工支洞,边开挖边支护,支护方案采用挂网喷混凝土+全长黏结型砂浆锚杆+预应力锚索+预应力锚杆。尾调室采用钢筋混凝土衬砌,衬砌厚0.4 m,衬砌后净宽10.0 m,净长41.3 m,拱顶至底面净高36.5 m,锚杆直径32.0 mm,长8.0 m,间距1.5 m。

1 计算模型

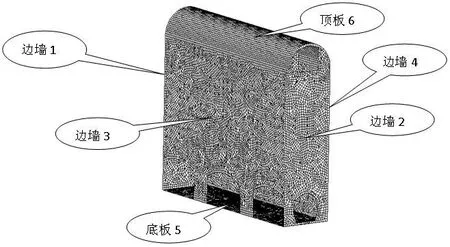

利用通用有限元程序ANSYS 对尾调室衬砌结构进行线弹性分析,衬砌断面尺寸为41.3 m×10.0 m×36.5 m(长×宽×高),厚度为0.4 m,衬砌采用壳单元(Shell281)进行模拟[4,5]。

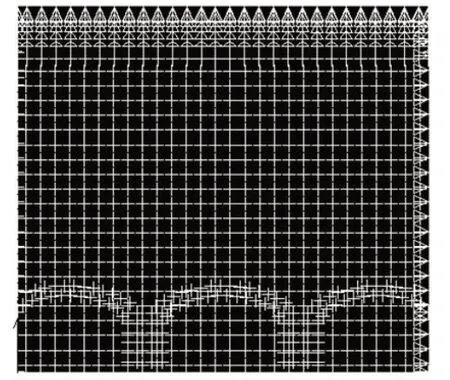

由于衬砌能够抵御的外水压力十分有限,在采用排水措施降低外水压力的同时,将支护所用的锚杆预留适当长度,浇筑在衬砌内,与衬砌共同承受外部静水压力,加强其抵御外压的能力。由于衬砌沿锚杆方向的位移被锚杆限制,所以用相应方向的位移支座来模拟锚杆。

图1 为根据衬砌结构尺寸建立的三维有限元模型,图2 为根据上述边界条件设定的位移支座模拟锚杆。

2 计算参数及工况

2.1 计算参数

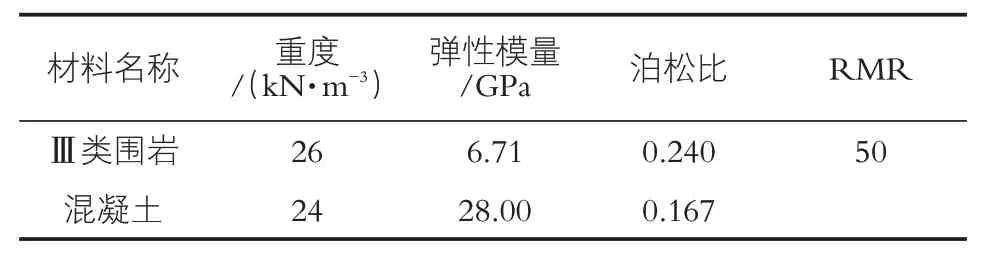

尾调室地表高程约935 m,根据钻孔资料判断覆盖层厚度在14.5~37.0 m,其下为基岩,基岩主要为安山岩和岩屑凝灰岩。根据钻孔资料,地下水位埋深一般10~20 m,为覆盖层中的孔隙性潜水。混凝土衬砌及岩石的材料参数如表1 所示。

图1 尾调室有限元计算模型

图2 位移支座模拟锚杆图

表1 土石料的渗透系数

2.2 计算工况及荷载

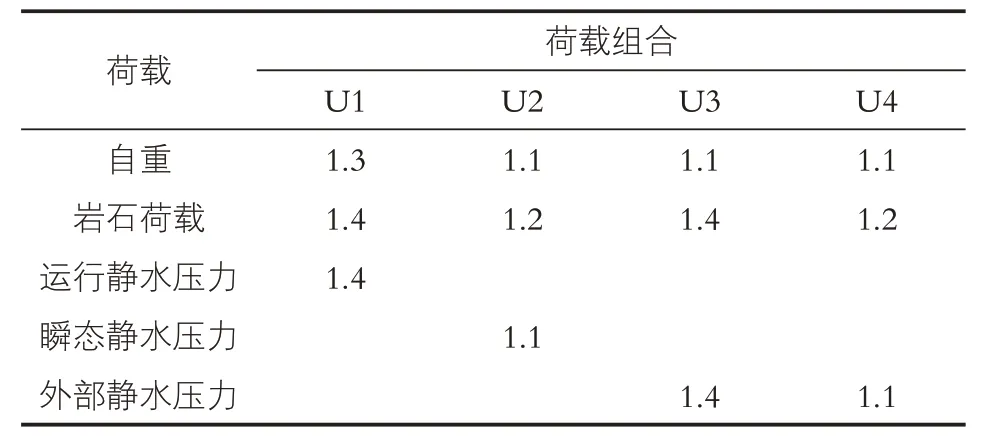

对于衬砌的设计,参考EM 1110-2-2901 规范中规定的荷载组合和相应的荷载系数[6]。衬砌所受的荷载组合如表2 所示。

表2 设计荷载组合及荷载系数表

对表2 中除自重外的各项荷载说明如下:

1)岩石荷载。由于开挖支护时间较长,受开挖扰动的围岩已趋于稳定,应力基本释放完成。另外,衬砌厚度相对调压室尺寸很小,在外水压力作用下,衬砌呈现脱离围岩趋势,所以计算衬砌时,不考虑岩石荷载的影响。

2)运行静水压力。指的是正常运行时的内水压力,减去在正常运行条件下的最小外水压力。

3)瞬态静水压力。指的是发生水击的最大瞬间内水压力减去最小外水压力。

4)外部静水压力。指的是作用在放空的尾调室上的最大外部静水压力。

对于荷载组合U1 和U2,衬砌在内水压力作用下向外挤压围岩,尾调室围岩类别为Ⅲ类,围岩与衬砌共同承受内水压力,同时考虑与外水压力的组合,因此不属于衬砌配筋计算的控制工况。对比荷载组合U3 和U4,其中U3 组合的外水压力数值更大,荷载系数也很大。

故尾调室衬砌的结构计算以荷载组合U3 作为控制工况,因为不考虑岩石压力的影响,所以承受的荷载为衬砌的自重、作用在放空的尾调室上的最大外部静水压力。

用位移支座模拟锚杆时,在外水压力作用下,每个支座所受到的力不能超过锚杆的最大抗拉强度,否则锚杆屈服,支座失效。尾调室锚入衬砌的锚杆直径为32 mm,屈服强度设计值为420 MPa。据此计算,锚杆即每个支座能承受的最大拉力为:420×(0.016)2×3.14×103=337.6 kN,当每个支座上所承受的力超过337.6 kN时,锚杆将出现破坏屈服,支座也就同时失效,最大外部静水压力将直接作用于衬砌。由于锚杆间距为1.5 m,相当于每个支座承受面积1.5×1.5=2.25 m2的水压力。根据锚杆能承受的最大拉力及所承受水压力的面积,推算单根锚杆可承受的最大水压为337.6/2.25/1.4=107.2 kPa,大约相当于10 m的最大外部静水压力。

根据上述计算分析结果,采取一定的排水措施后,最大外部静水压力需要控制在不大于10 m。此次计算中,最大外部静水压力按10 m 考虑。

3 计算成果

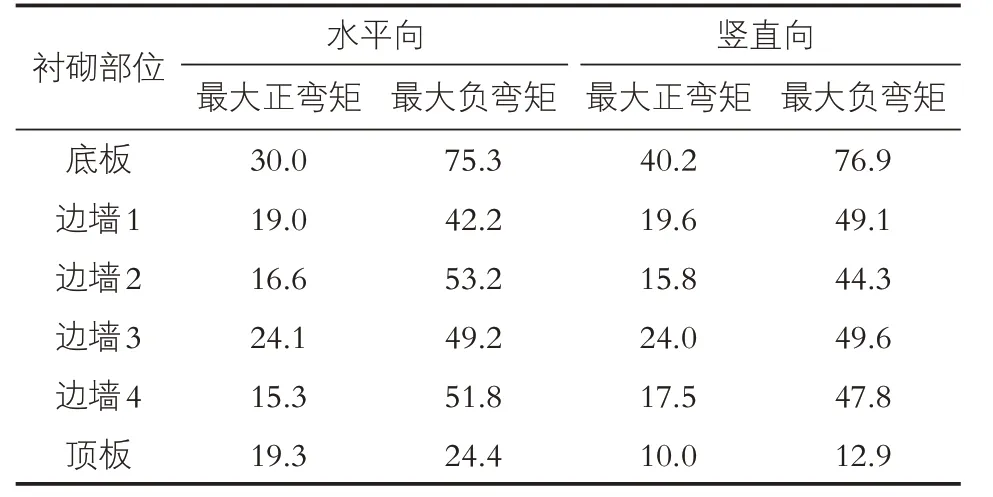

根据上述计算工况及参数,利用ANSYS 对尾调室衬砌进行有限元分析计算,得到各个部位的弯矩值,从而为衬砌配筋设计提供了依据。尾调室各个部位各个方向的弯矩极值如表3 所示。

表3 尾调室衬砌有限元内力计算结果汇总表kN·m

底板水平方向和竖直向弯矩均为由边墙4 向边墙2 从最大正弯矩变为最大负弯矩,与边墙4 连接处为最大正弯矩40.2 kN·m。由于边墙2 与底板连接处开孔,在开孔处弯矩达到最大负值76.9 kN·m,未开孔处的弯矩远小于开孔处弯矩,说明在外部静水压力及自重作用下,底板与边墙2 和边墙4 连接处弯矩数值最大。而由于存在开孔,应力集中,在边墙2 开孔处产生了更大的弯矩,因而在衬砌结构设计时,需要对开孔部位更加关注。

边墙1弯矩由顶向下从最大正弯矩19.6 kN·m变为最大负弯矩49.1 kN·m,由于边墙1 为结构完整,不存在开孔,整体弯矩分布较为均匀,不存在突变现象。

边墙2 由于顶部存在通风洞开孔,底部存在泄水洞开孔,墙身上下都有开孔,弯矩变化规律与边墙1完全不同,正弯矩极值出现在边墙中心处,即两个开孔中间,最大正弯矩为16.6 kN·m,弯矩由中间向上下两侧减小变为负弯矩,最大负弯矩出现在边墙2与底板连接处,最大负弯矩为53.2 kN·m。

边墙3下侧有3个进水洞开孔,弯矩分布规律与边墙1类似,由顶向下从正弯矩变为负弯矩,在两开孔之间与底板连接处达到最大负弯矩49.6 kN·m。而最大正弯矩为24.1 kN·m,出现在两开孔顶部圆弧之间,并不是边墙3 顶部与顶板连接处,这同样是由于开孔,两开孔之间结构缩小,应力集中,产生了更大的弯矩,最大正弯矩和最大负弯矩均出现在开孔周围。

边墙4 弯矩分布规律与边墙1 完全一致,与顶板连接处为最大正弯矩17.5 kN·m,与底板连接处为最大负弯矩51.8 kN·m。

顶板与边墙1 和边墙2 连接处存在最大负弯矩24.4 kN·m,弯矩由边墙1 和边墙2 两侧往中间变小。顶板与边墙3 和边墙4 连接处存在最大正弯矩19.3 kN·m,同样由边墙3 和边墙4 两侧向中间变小,说明顶板与边墙连接处弯矩最大,中间弯矩相对较小。相比较于底板与边墙,顶板弯矩极值为最小,由于不同方向结构尺寸不同,最大负弯矩及最大正弯矩值均出现在水平方向。

另外由于锚杆的作用,边墙、底板和顶板与锚杆连接处的弯矩均较小,这是因为建模时考虑衬砌沿锚杆方向的位移被锚杆限制,用相应方向的位移支座来模拟锚杆,限制相应方向的位移。所以,衬砌与锚杆连接处弯矩均较小,由于锚杆位移支座的作用,锚杆周围的应力重新分布,越靠近锚杆越小,远离锚杆应力相应变大,根据有限元分析结果,锚杆位移支座的影响范围约为1/4 锚杆间距,锚杆形成支点约束了衬砌的位移,从而减小了衬砌的跨度,提高了衬砌本身的承载力,对衬砌抵抗外水压力有相当大的作用。

根据顶板、边墙、底板的弯矩分布,可以发现弯矩值大体上遵循以下规律:从上至下,由正弯矩极值往负弯矩极值变化,并且最大值出现在底板与边墙连接处,分布规律与传统结构分析方法一致,说明此次模型有限元分析成果较为合理。根据上述计算得到的最大弯矩值76.9 kN·m,对400 m 厚衬砌结构进行配筋计算,经过计算,按最小配筋率配筋就能满足计算结果,最终采用配筋结果为φ 18@200 mm[7,8]。

4 结论

1)调压室放空检修时外水压力作用于衬砌时是最不利的工况,应采取有效的排水措施来降低外水压力。

2)尾调室衬砌结构跨度大而壁厚只有0.4 m,承受外水压力的能力有限,因此将锚杆锚入衬砌中,形成支点约束衬砌的位移,减小了衬砌的跨度,提高了衬砌抵抗外水压力的能力。

3)为减少锚杆受力,在调压室放空时需要控制放空速度,增加必要的排水廊道,将外压水头限制在一定数值以内。建议采取以下措施:沿尾调室布置一层排水廊道,并施打长排水孔收集岩体中的裂隙水;对尾调室周边的岩体进行固结灌浆,形成一个封闭的防渗圈,阻止防渗圈以外的裂隙水作用到衬砌外壁上;在衬砌上布置间距1.5 m×1.5 m 入岩1.0 m 的短排水孔,将衬砌与岩体之间的水排入尾调室内。

4)通过排水减压和锚杆锚入衬砌后,衬砌所受的弯矩较小,单米最大弯矩为77 kN,采用φ 18@200 的配筋即可满足规范要求。