富钒渣及低钒合金AOD炉双联精炼工艺

2021-01-14陈圣鹏吕韬李秦灿宁晓宇

陈圣鹏 吕韬 李秦灿 宁晓宇

(中冶东方工程技术有限公司 山东青岛 266555)

1 前言

以钒钛磁铁矿为主矿的钢铁工艺流程中,转炉炼钢后的钢渣中仍含有不少的钒。根据多年的工程设计经验,结合东北某厂技改实践,提出利用原有4×12500kVA矿热炉冶炼含钒钢渣制取含钒生铁的工艺。含钒生铁中的钒含量较低,同时由于使用焦炭作主还原剂,生铁中会含有4%~6%的碳,合金钢使用受限[1]。因此需要使用精炼设备对之进行进一步的处理。

AOD精炼炉对原料的适应性较强,具有很强的氧化能力,生产率较高,经济性较好[2]。选用2座3tAOD精炼炉,以矿热炉生产的高碳含钒生铁为原料,双联冶炼来生产钒渣和低钒合金。4座矿热炉配置2座AOD精炼炉,与矿热炉车间浇铸跨毗邻建设,缩短运输距离,热含钒铁水直接兑入AOD炉内进行精炼。

2 冶炼工艺

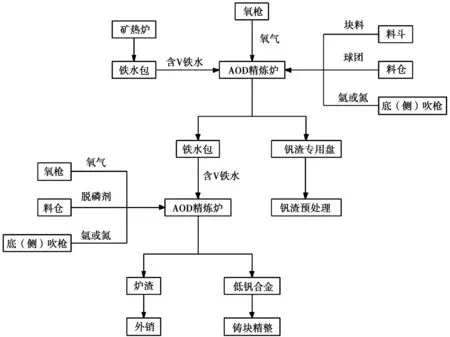

AOD精炼炉冶炼基本工艺流程如图1所示,主要包括:装料、造渣、供氧、过程控制、终点控制、出炉。

图1 AOD炉双联冶炼钒渣及低钒合金工艺流程图

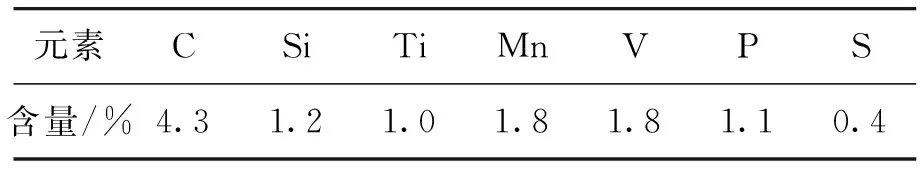

矿热炉生产的含钒铁水,通过过跨车运到AOD精炼炉前。由冶炼吊车将铁水包吊起来运行至AOD炉口,将铁水兑入炉内。铁水典型成分如表1所示。

表1 含钒生铁化学成分

装入量控制在新炉1~30炉4~5吨铁水,30炉以后为5~8吨铁水。兑铁时应通知除尘风机提速,开始时要小流兑入,避免洒铁,同时注意炉口和天车配合,防止脱钩。

铁水兑入炉内后,按铁水成分加入冷却剂,开始冶炼。当风机转速达到正常除尘要求后,方可允许下降氧枪吹炼。氧枪系统是由主控室操作的,同时还设有机旁操作盘可供维修试车时操作。可进行自动控制和人工操作或在机旁人工操作。

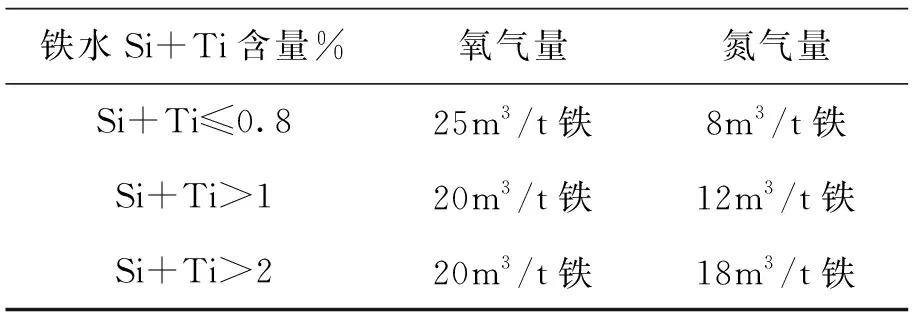

氧枪打火成功后,控制氧气压力在0.6~0.7MPa之间,并把底吹氮气打开,压力控制在0.2~0.3MPa。同时注意观察炉口火焰变化,调整氧枪枪位,按火焰变化补加一些球团进行降温,促进钒在此温度区间快速氧化。过程中的供氧、供氮量需根据铁水中Si+Ti含量进行控制,如表2所示。

表2 吨铁供氧、供氮量控制表

在冶炼过程中,需密切关注火焰变化,当有温度急剧上升的趋势时,加入冷却剂调温,来控制升温速率,保证终点温度命中同时尽量延长供氧时间。要求提钒供氧时间大于4min,冷却剂每次不能大于铁水装入量的5%。

吹炼结束后,提起氧枪关闭氧气,继续吹氮气10~30秒后把氮气阀门关小,保持在0.05~0.1MPa之间,防止底吹枪堵塞。不倒渣炉次炉内温度控制在1360~1390℃之间。碳控制在不小于3.5%,余钒控制在不大于0.5%。倒渣炉次炉内温度控制在1400~1450℃之间,以保证良好的渣铁分离和渣状。到达吹炼终点,将铁水出在铁水包内,随即兑入另一座AOD精炼炉内,并将钒渣倒于渣盘,检查炉况准备下次冶炼提钒。

第二座AOD炉开始进行脱磷脱碳生产低钒合金,其冶炼方法主要为:顶吹氧气,同时底吹氮气进行熔池搅拌,并加入石灰造高碱度渣,使含钒铁水中的磷氧化成P2O5并与之结合成4CaO·P2O5稳定在炉渣中,同时将碳脱到合理范围内。这个过程以碳氧反应居多,铁水中的钒氧化少,保证了钒的含量。炉温控制在1500~1580℃,终点碳<1%,钒>0.3%,磷<0.04%。

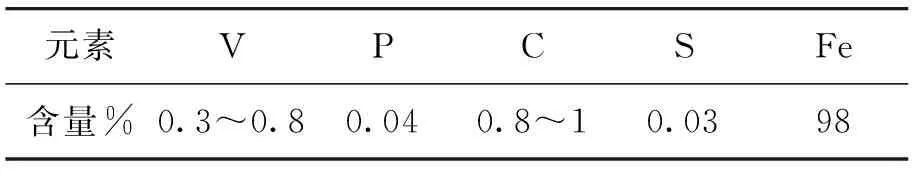

提钒冷却剂和脱磷剂成分、低钒合金组成分别如表3、表4所示。

表3 冷却剂和脱磷剂化学成分

表4 低钒合金化学成分

3 系统参数

3.1 主要设备组成

AOD由炉体及炉体支承装置、侧吹装置及供气管、倾动机械及稀油润滑系统等部分组成。

(1)炉体

AOD炉体主要包括炉帽、炉身、炉底这三部分,炉壳采用16mm的钢板焊接而成。炉帽为上锥形,可防止冶炼过程中高温铁液的喷溅。炉底为一倾斜度约20°的倒锥形,可以有效防止气流对风口上方炉衬的冲刷,以提高其使用寿命[3]。

(2)托圈及耳轴

托圈主要起着支撑、倾动、换炉体的作用,是AOD炉的重要部件。采用16Mn钢板焊接而成的箱式结构,机械强度良好,制造工艺简单。其平面高于炉内液面,当倾动系统故障时,因炉自重仍使之返回初始的直立状态,避免发生安全事故。托圈上设有主动、从动两个耳轴,为35CrMo大型锻件,通过轴承将炉重座于支架之上。

(3)倾动装置

AOD炉倾动采用落地式传动装置,由开式齿轮、减速机、电动机组成。主要是通过倾动炉体来配合兑铁水、测温及取样、出钢和扒渣等工序操作,因此需要动作准确、速度可控,能够根据冶炼工艺的需要实时灵活地做出反应。

(4)水冷及通气配管

托圈主动侧耳轴配有水冷旋转接头,用于将炉帽、托圈的冷却水排出;配管完成后,需用0.9MPa水做耐压试验,保压10分钟不得渗漏。从动侧耳轴配有底吹气旋转接头,用于引入炉帽、托圈的冷却水及底吹气体;配管完成后,需保以2.4MPa压力水,维持30分钟没有渗漏方为合格。

3.2 炉型参数(见表5)

表5 AOD炉型基本参数

3.3 维护

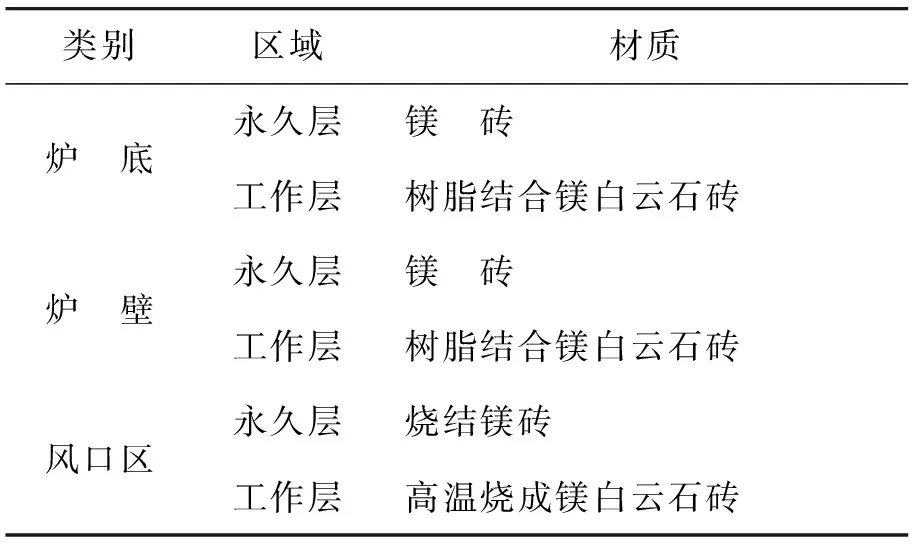

AOD的炉衬材质如表6所示,由于长时间地高温操作,以及气流、熔渣及钢水对炉衬的强烈冲刷,导致其寿命较低[4],约70炉左右。为了保证AOD炉的作业率,采用活炉座形式,设置了2个炉壳。为便于拆卸炉体,AOD炉及其倾动装置布置在炉子跨内。

炉子采用固定式,其更换炉壳的操作与转炉类似[5],炉体与托圈的连接可满足快速拆装,生产效率较高。需要更换时,先将炉前活动平台移开,使用成品跨吊车将换壳台车吊于AOD炉下的轨道上并开至炉壳下方,随即升起液压平台支撑住炉壳,拆开炉壳与托圈的连接,接着将换壳台车开出。然后由吊车将炉壳吊运至补炉区进行炉衬的拆除与砌筑,在线烘烤后由吊车吊于换壳台车上开至托圈内,拧紧炉体与托圈之间的螺栓连接,降下液压平台后,再将台车复于原位。

3 结语

(1)矿热炉冶炼转炉钢渣制取的含钒生铁,具有很高的碳量和较低的钒量,笔者从先进可靠、经济实用的角度出发,通过合理工艺及设备参数的选取,将矿热炉工序与精炼工序直接有效衔接。

表6 含钒生铁化学成分

(2)精炼工序采用AOD双联法,即将矿热炉所产的含钒铁水直接热兑入一台AOD炉内,提钒保碳得到富钒渣,接着将吹炼铁水转入另一台AOD炉内进行造渣,脱碳、脱磷后得到低钒合金。

(3)整段工艺流程短,设备简单,经营成本低。同时极大地提高了金属的回收率,可为生产者带来显著的经济效益,是一种节能降耗的有效途径。