烧结机台车故障分析

2021-01-14杨龙吴洪松杨学斌闫洪林肖聪国

杨龙 吴洪松 杨学斌 闫洪林 肖聪国

(红河钢铁有限公司烧结厂 云南蒙自 661100)

1 前言

烧结机台车是烧结生产工艺的主体设备,它能否正常运行直接影响到整个生产工艺过程的稳定。烧结机台车作为烧结机的核心组成部分,其对烧结生产稳定顺行起着至关重要的作用[1]。红钢260m2烧结机在线运转台车数量116台,本体制造重量7.67T;台车尺寸W4xLl.5xH0.70m;容积V=(4x1.5x0.7)m=4.2m3。烧结矿堆比重取1.7t/m3,单台台车工作时需承重M=Vx1.7t/m3=7.14T。由于台车部件结构复杂、工况条件恶劣,其故障停机在烧结系统占比达45~55%。

2 台车故障原因析

2.1 车轮装置故障

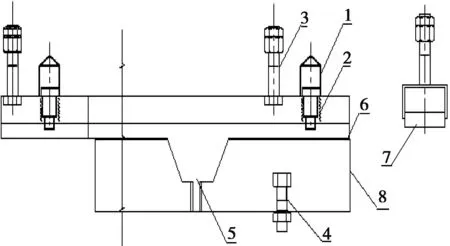

烧结机台车车轮运行时承重:M=本体重量+物料重量=7.67T+7.14T=14.81T。在抽风烧结过程下台车本体导热,车轮本体温度可达45~90℃,加之头尾星轮密封罩内粉尘冲刷,工作环境恶劣。车轮数量较多(464套),烧结过程要求烧结机不间断运转,车轮轴承维护周期不及时,台车车轮轴承发生油脂皂化、保持架破裂、轴承滚珠缺损等故障,当轴承损坏的台车继续再运行时,台车车轮会自行脱落,若不及时停机更换台车,车轮在进入尾部弯道时脱落,车轮会卡入机尾弯道和导轨之间,造成卡阻。机尾星轮周边设置有除尘密封罩,车轮脱落不易被发现,事故往往造成烧结机卡阻跳机才会被发现,该故障处理难度大,烧结机故障停机时间较长。烧结机台车结构如图1所示。

图1 烧结机台车局部图1-车体;2-篦条;3-隔热件;4-车轮装置;5-密封滑块;6-篦条销子;7-栏板;8-钢轨;9-固定滑道;10-辊子;11-风箱侧板

2.2 篦条隔热垫故障

台车经过10年时间生产中,台车横梁在隔热垫反复摩擦磨损下;抽风烧结气氛中SO2、水蒸气和微粒飞尘等对台车腐蚀、冲刷下,横梁两侧磨损严重,横梁与隔热垫之间配合间隙松动,导致台车在翻转过程中篦条和隔热垫晃动,运转一段时间后,篦条整体位移歪斜现象较为突出,出现大面积篦条脱落。

2.3 密封滑块故障

烧结机台车采用双板簧密封滑板,由圆柱螺旋弹簧压缩滑块贴紧固定滑道,销轴和固定螺栓防止滑板前后、横向移动,滑块结构如图2,台车移动滑板与风箱固定滑道的接触面即为密封面。固定滑道上均匀分布有润滑油孔,通过定时定量给油保持滑板和滑道之间减小摩擦磨损和密封面漏风,同时减小台车运行阻力保护驱动电机电流过高跳机。近年来润滑系统超期服役,电缆老化造成润滑点不出油,滑块在干涩的滑道上相对摩擦,经常出现滑块销轴断裂、滑块进入头部滑道时抵弯掉落,如图3,通过对脱落的滑块检查,发现工作面有较深的磨痕。台车超周期运行密封滑块销轴磨损严重,造成滑块整体脱落导致台车漏风停机更换台车。严重时发生固定滑道紧固螺栓断裂,固定滑道被擦抵脱落,发生较大设备停机事故。

图2 密封滑块示意图1-销轴;2-圆柱螺旋弹簧;3-固定螺栓;4-滑道固定螺栓;5-油孔;6-密封面;7-滑板;8-固定滑道

2.4 配重装置故障

2.4.1 配重链条断裂

当台车进入尾部弯道时,机尾移动架在两侧配重(各6T)重力下产生向机头方向的作用力,在该力下烧结面台车及回程段台车相互贴合紧密,尾部星轮齿槽始终与台车辊子正常啮合。移动架和配重的连接机构采用链条、齿轮、拉杆结构,该结构刚性强,在台车卸料时缓解星轮反作用力时没有韧性,反复受力后链条容易断裂,链条断裂后配重箱脱落。配重脱落后烧结机台车跑偏,车轮与导轨接触处形成挤压,使车轴逐渐脱出台车孔,两轮间距增大,加快台车车轮的损坏。这种情况急需被迫停机处理链条,配重箱脱落同时存在安全隐患。

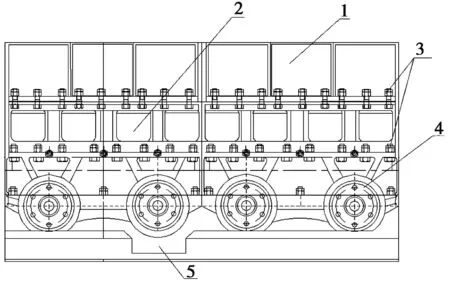

2.4.2 台车回程段起拱

起拱现象就是由于台车的后轮出现上台离开轨道,在进入回车道后无法接触到下轨道的现象。由于烧结机尾部星轮是前后移动式结构,星轮齿板同经过了尾部弯道进入回车道的台车的卡轮间产生一个推力,该推力的摩擦分力方向指向上部,因而促使台车向前追赶前列台车,从而经过回车道向烧结机头部运动。下一列台车卡轮摆平后又会受到星轮转动而致使齿板产生的推力的作用,向烧结机头部运行,在头部的星轮作用下,台车运行到头部时会被头轮下压力瞬间压下撞击在轨道上,由于撞击而产生的作用力较大极易造成车轮轴承损坏。如图3,国内烧结机一般的起拱高度在1cm到5cm之间[2]。

图3 机尾回程段台车起拱示意图1-轨道;2-尾部星轮齿板;3-台车;4-导轨;5-链条、拉杆结构;6-齿轮;7-配重箱;8-车轮起拱;9-回程段水平轨道;10-钢构立柱;11-星轮轴承座

3 治理措施

3.1 车轮装置故障治理措施:

通过对台车故障点原因进行分析,首先通过改进台车车轮加油周期,由原2个月加油周期改为每月加油一次,通过提高加油频次、更换耐高温润滑油脂后,车轮润滑维护不够、油脂皂化现象基本已不存在;其次通过改善台车车轮修复工艺,对下线台车四轮全面解体拆检,更换易损件、油脂,杜绝有缺陷的车轮上线,提高台车车轮寿命,提高设备稳定性,降低轴承损坏率;最后通过优化检查方法,及时发现故障车轮,及时更换台车,如图5。

图4 台车轮子故障检查点1-台车上拦板;2-台车下拦板;3-拦板连接螺栓;4-车轮;5-车轮检查点

图5 改造后的隔热垫

在台车轮子工作面两侧轨道上制作一个检查点,车轮到该点后处于悬空状态,检查人员即可通过‘听异响、搬、推、转’即可确定轮子是否存在损坏,隐患车轮提前检查发现,避免进入尾部弯道后脱落,该检查方法推出后,没有出现车轮在尾部星轮卡堵事故,取得了较好效果。

3.2 篦条隔热垫故障治理措施

针对横梁磨损隔热垫、篦条晃动的问题,通过改变隔热件内腿厚度来抵消台车横梁的磨损,将隔热垫两腿内侧的厚度由原的30mm改为32mm,内侧宽度变为56mm,减少4mm,如图6,尽量保证紧密配合,使隔热垫内侧固定到横梁门槽内稳固,保证台车运转过程中隔热垫不晃动,防止篦条发生挤裂、歪斜导致的脱落[3]。

为避免篦条、隔热垫失修,结合单系统作业检修周期长等特点,对烧损篦条隔热垫采取检修中整体拆检、新篦条单独组装使用,拆下的旧篦条根据磨损情况进行再更换上线或淘汰,尽量避免新旧搭配使用。检修48小时以上时,确保得到维护台车达到75%以上,通过采取以上两种措施后,检修后一个月内烧结机极少因篦条和隔热垫故障更换台车。

3.3 密封滑块故障治理措施

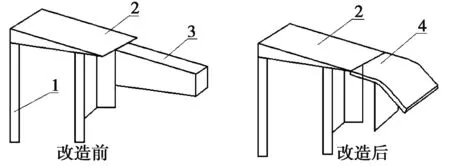

为解决密封滑板与滑道润滑不足的问题,将原来润滑系统中的电缆进行全部更换耐高温电缆,给油器短路现象明显减少[4]。通过2018年现场给油器集成集中更换25套后滑道给油情况好转,由于该套润滑系统使用年限较长,维护保养成本较高,积极推动系统升级,不久润滑不足问题将得到彻底解决。为避免密封滑块进入头部滑道时抵弯掉落,根据现场情况,将原有导板进行改造,如图6。

图6 台车轨道导板结构示意图1-风箱支板;2-头部滑道;3-δ20mm斜三角钢板;4-热弯钢轨

改造前导板采用δ20mm斜三角钢板焊接,由于接触面积小,在滑板上留下加深磨痕。改造后使用和滑板同等宽度的热弯钢轨,有效增大接触面积,有效减少磨痕和抵触,滑板能顺利进入滑道,而不发生抵触掉落。

3.4 配重装置故障治理措施

1)为减小冲击力把链条和拉杆换成钢丝绳,但是要满足拉力,必须用直径较大的钢丝绳,配合合适直径的滑轮。烧结机配重5t,连接一组动滑轮,所以钢丝绳最大静负荷拉力为100KN,现场备件有钢丝绳6×19W+IWR-Φ24MM,直径d0=24mm。由GB8918-2006查处此钢丝绳最小破断拉力322KN;为保证钢丝绳安全可靠地运行,由JB/T9005.1-1999查得,用于机动起重的滑轮和钢绳直径比为20,滑轮轮缘宽度B=(1.5~1.8)×d0=1.5×24mm=36mm。由钢绳直径可得出滑轮直径D≥20×24mm=480mm。取用直径D=500mm滑轮,轮缘宽度42mm,即可满足现场使用要求。治理情况如图7。

图7 烧结机配重装置治理前后对比

更换钢丝绳和滑轮组后,传力效率提高,烧结机工作面、回程段均无拉缝现象,使用寿命长,稳定性高、故障率低,维修简单,节约备件费用及润滑油费用2万/年。

2)机尾移动架是自动调节回程段台车松紧的装置,机尾配重过大,移动架移动余量较小,机尾配重小移动架过松没有推力作用回程台车,烧结机运转将出现故障。经过2年的摸索实践,不断调整配重箱重力大小,配重箱重量由原两侧各6t减小到5.05t和4.85t,有效降低回程台车所受推力,尾部移动架灵活性起升范围达到130mm-210mm。除了减少尾部移动架配重,同时还采取了对烧结机台车辊子更换和进行定期更换钢绳来消除起拱现象,取得了良好效果,烧结机回程台车起拱已由最大时的200mm降低到15mm。

5 治理效果

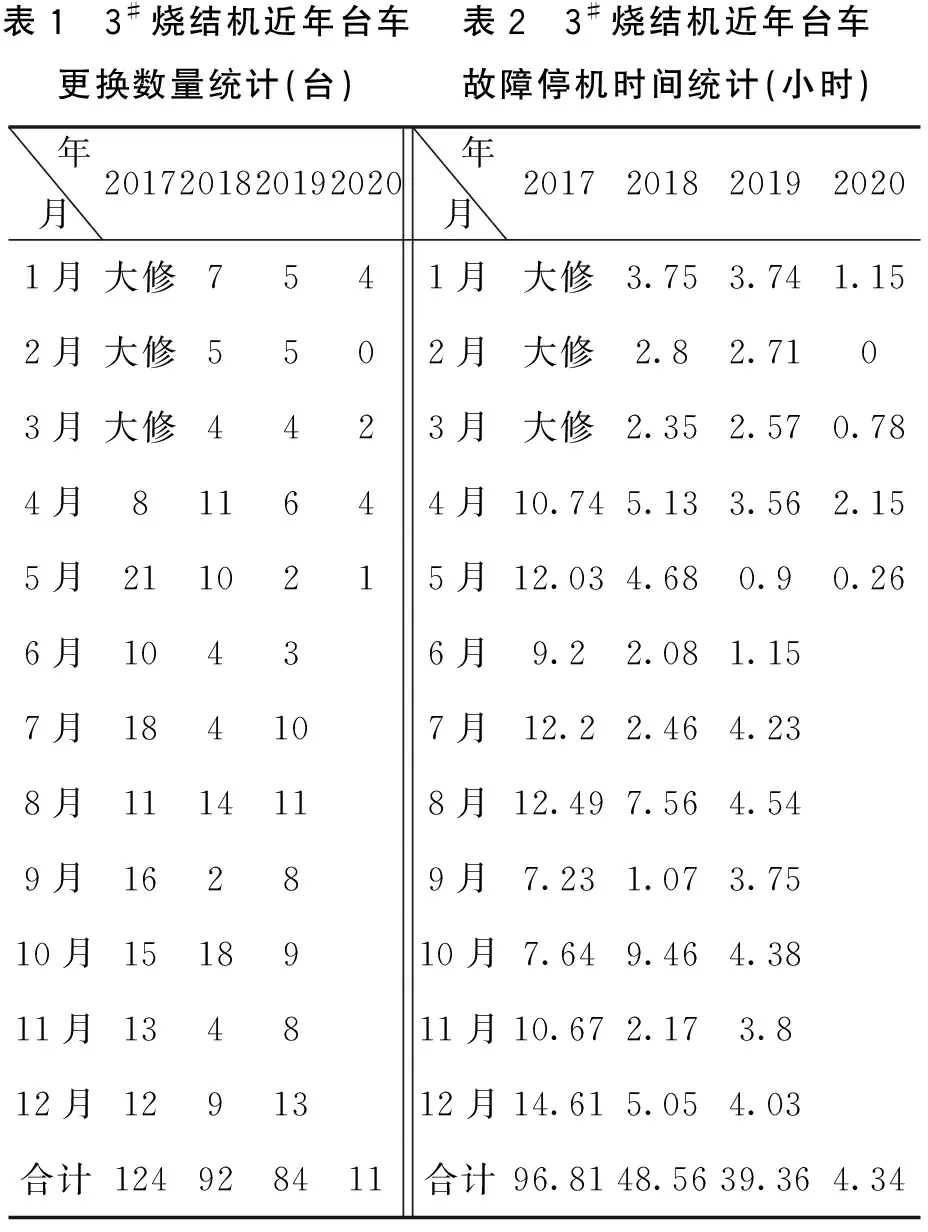

通过以上针对性治理后,烧结机故障率大幅降低,更换台车数量逐年减少,烧结工序产质量和经济效益取得了一定的效果。红钢3#烧结机近3年更换台车数量如表1,故障停机时间如表2。

表1 3#烧结机近年台车更换数量统计(台)表2 3#烧结机近年台车故障停机时间统计(小时) 年月2017201820192020 年月20172018201920201月大修7541月大修3.753.741.152月大修5502月大修2.82.7103月大修4423月大修2.352.570.784月811644月10.745.133.562.155月2110215月12.034.680.90.266月10436月9.22.081.157月184107月12.22.464.238月1114118月12.497.564.549月16289月7.231.073.7510月1518910月7.649.464.3811月134811月10.672.173.812月1291312月14.615.054.03合计124928411合计96.8148.5639.364.34

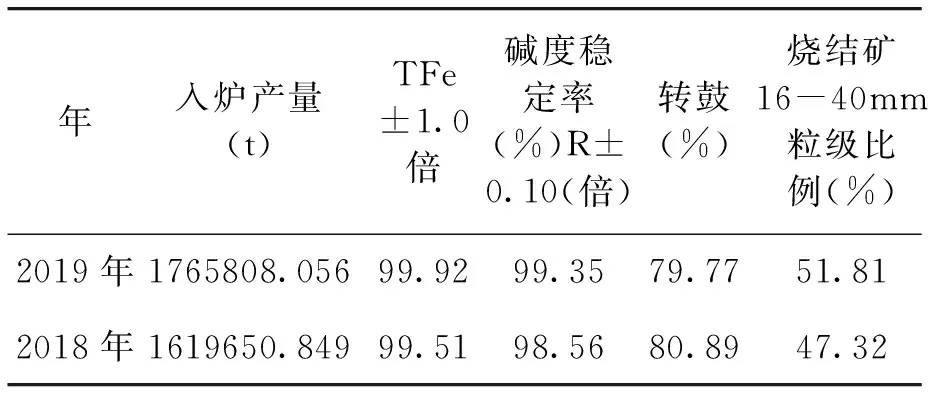

烧结具体经济技术指标如表3所示。

表3 烧结机2018~2019年产质量统计

得益烧结机稳定顺行,工艺操作制度得到统一执行,2019年增产烧结矿14.6万吨,主要指标创近年最优,这充分说明设备的稳定顺行就是最好的提质增效与节能降耗。

6 结语

本文主要对烧结机台车故障进行分析,结合自身实际情况,采取相应对策改善,2020年1-5月台车更换数量同2019年同比减少50%,故障时间减少67.8%,按停机成本每分钟800元计算,每年节约43万余元。通过实践证明改造是成功的,烧结机利用系数提高、产质量稳定、能源消耗下降、职工劳动强度降低,改造效益明显。