双速比强力启停式飞剪的技术创新

2021-01-14柯尊凤李慧斌

柯尊凤 李慧斌

(中冶京诚工程技术有限公司 北京 100176)

1 前言

飞剪作为轧钢车间的关键设备之一,主要用来对运动中的轧件进行横向剪切[1],在棒材生产线上主要用于对轧件进行切头尾、事故碎断和倍尺。对于棒材生产线,飞剪的剪切模式分为曲柄和回转两种,曲柄剪用于剪切40圆以上的低速轧件,回转剪用于剪切40圆以下的高速轧件。根据近3年的统计,每年我国棒材年产量基本稳定在7000万吨左右,而高合金棒材年产量大约6300万吨,而且合金钢的占比还在逐年提高。随着市场需求量的增加,企业从生产合金钢棒材中获利颇多,对产品结构由普棒向优特钢转型的需求也就越来越旺盛,同时为了提高生产效率,降低生产成本,企业要求在采用连轧生产模式的前提下,单条生产线产品规格覆盖范围尽可能的宽范,成品尺寸由Φ40mm到Φ170mm不等。

这就对新一代飞剪机提出了新的要求,具有更宽的剪切速度范围(至少>5倍速度范围),同时具备更大的剪切力(以直径170mm,轴承钢为例,剪切温度约850度,剪切力>3MN),此外,由于轧件规格大,剪切精度和断面质量对成材率的影响更加显著,这就需要飞剪具有更高的剪切精度和断面质量。国内剪切力>3MN飞剪机只能依赖进口,国外3.3MN飞剪机剪切速度0.40~0.65m/s(速度范围1.6倍),无法满足多规格产品柔性生产模式下的剪切需求。为适应上述剪切需求,国外采用在同一工艺位置布置“一大一小”两台单一速比曲柄飞剪的方案。大剪切力飞剪剪切大规格低速轧件,小剪切力飞剪剪切高速小规格轧件。这种布置形式使轧线加长、不利于轧件的控温轧制;对于新建项目,两台飞剪使设备投资加大,后期设备的运营维护成本增高;对于改造项目,老厂房场地受限,此种布置形式无法实施。

本公司成功开发出了一种飞剪机,用一台双速比的曲柄飞剪机替代上述两台单一速比的曲柄飞剪机。以此为基础攻克了多个技术难题,提出了下列的技术创新。

2 传动方式的技术创新

双速比传动的理论由来已久,但一直未在启停式飞剪领域得到应用,主要有以下技术难题一直未被攻克:

(1)飞剪的传动系统主要由齿轮传动系统组成,在飞剪和电机间增加变速机构,将使传动环节增多,系统侧隙加大,而飞剪长期处于高温环境,若侧隙过小,齿轮易发生“咬死”现象,运转不灵活。而侧隙过大,则飞剪在启停工作时振动大、抗冲击性差,设备寿命短。

(2)传动系统侧隙过大还会影响剪刃侧隙,无法保证剪切断面质量[2],当电机正反转时,还将影响剪刃的零位标定,影响剪切精度。

因此,如何对各级传动系统的侧隙进行合理分配成为双速比传动能否在启停式飞剪领域取得成功应用的关键。

针对上述技术难题,本研发基于齿轮最小侧隙理论,建立侧隙分配准则,在保证齿轮最小侧隙的前提下,根据各级齿轮传动高、低速度不同,侧隙分级控制,根据各级传动的工作环境温度不同,侧隙分级控制,从而开发出了近乎“0侧隙”[1]的双速比传动系统,与飞剪有机结合,提高了设备的抗冲击性和剪切精度,延长设备寿命。此传动理论的成功应用,开拓了一个启停式飞剪传动的新局面,对整个冶金行业的飞剪领域具有深远的意义。

齿轮最小侧隙理论:

jnmin=2a(a1×▽t1-a2×▽t2)sinαn

式中:a-齿轮副中心距,mm;

a1-齿轮材料的线膨胀系数,1/℃;

a2-箱体材料的线膨胀系数,1/℃;

▽t1-齿轮工作时相对于标准温度的温差,℃;

▽t2-箱体工作时相对于标准温度的温差,℃;

αn-法向压力角,°。

图1 传动系统

图2 变速机构

3 飞剪结构的技术创新

3.1 箱体结构的创新

考虑到设备的经济性,如何在设备的空间和重量都受限时,增大剪切力,提高剪切断面质量。传统的飞剪机采用剖分箱体结构,该结构抗冲击性差,设备日常维护量大,不适用大剪切力飞剪。

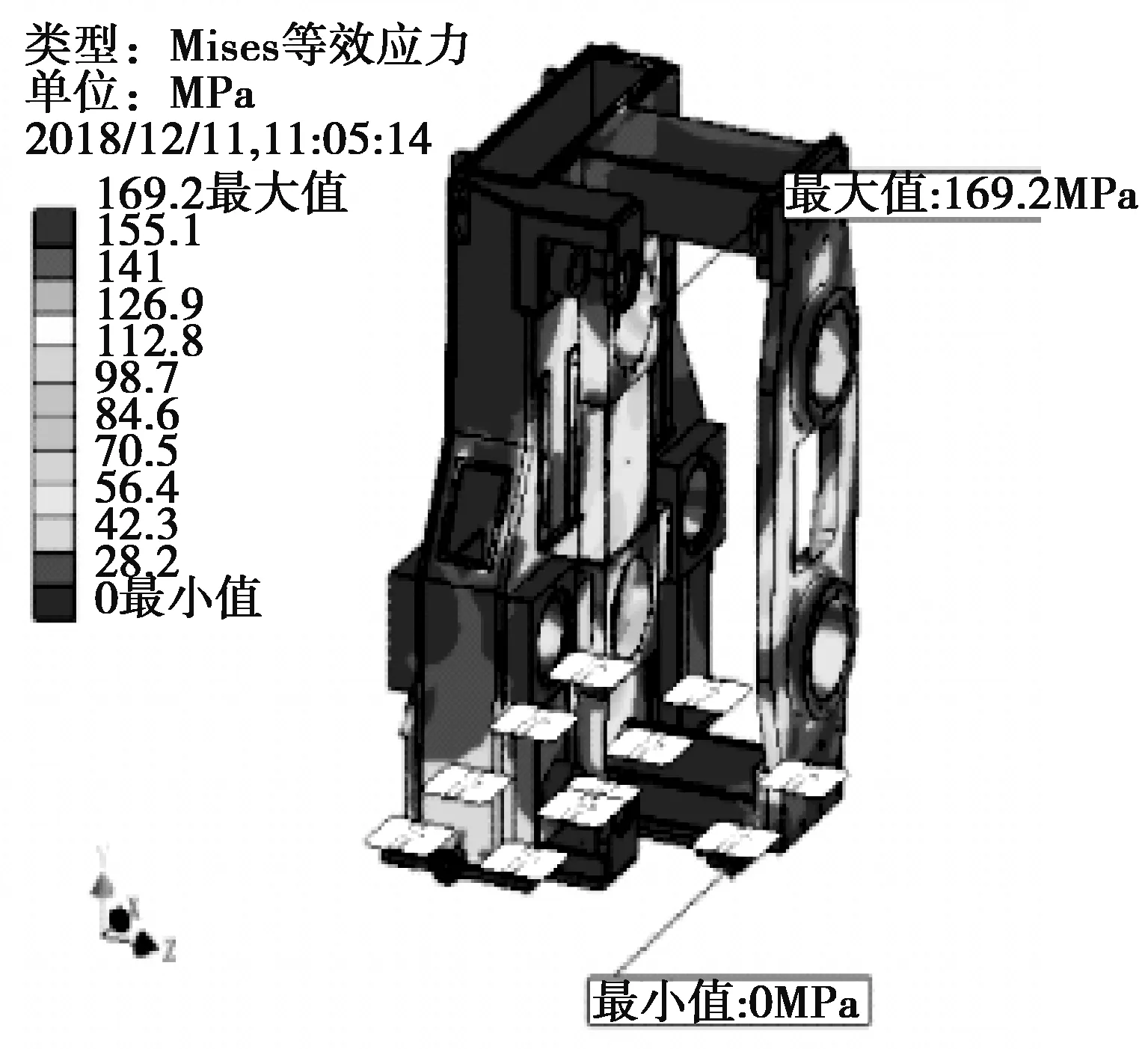

本公司研制了一种高刚度双支撑对称结构的飞剪箱体,同时利用有限元分析软件对箱体进行受力分析,加强箱体薄弱环节,保证箱体的高刚度。此种箱体结构至少具有以下优点:

1)双支撑结构,与悬臂结构相比,改善曲轴和箱体的受力情况,保证剪切时的稳定性;

2)双输入对称结构,箱体倾翻力矩小,改善地脚螺栓受力情况,增强箱体剪切时的稳定性;

3)整体紧凑型箱体,抗冲击性好,无分箱面,设备基本免维护;

4)箱体的制造精度易保证,箱体拆装后,对轴承座尺寸和位置精度无影响。

图3 高刚度双支撑对称箱体

图4 箱体等效应力云图

3.2 曲柄连杆等效转动惯量的优化创新

曲柄连杆的等效转动惯量在飞剪的结构设计中是一个重要内容,对于飞剪电机功率的精确计算尤其重要。本研发项目采用一种建立等效机构的方法,应用CAD/CAE软件进行零件的建模和运动模拟,得到单个零件的质心、转动惯量,以曲柄转角为变量,得出曲柄连杆机构等效转动惯量曲线。

对曲柄连杆等效转动惯量曲线进行分析,求出平均值,并利用CAE软件精确求出每个轴系转动惯量,最终将剪机系统转动惯量折算到高速轴,以此为计算依据,精确计算出飞剪电机功率,既能保证电机有足够的能力启动飞剪系统达到剪切轧件的初始速度,又不会使电机功率过大,造成资源的浪费。

图5 曲柄连杆机构

图6 曲柄连杆等效转动惯量

4 电气控制方法的技术创新

4.1 轧件长度测量方法的创新

传统的轧件测量方法是通过输入轧辊直径后计算轧辊周长从而计算出轧件长度,而在实际生产中,轧辊的磨损会使轧辊直径发生变化、工艺调整、钢坯温度的变化会使轧件滑动率发生变化,实际的轧件长度和用传统方法计算出来的轧件长度不一致,导致飞剪的剪切精度低、成材率不高。

传统方法:

式中:Wd-成品轧机工作辊径,mm;

i-成品轧机减速比;

ppr-成品轧机电机编码器每转脉冲数;

Lpp-脉冲当量。

本项目提出了一种脉冲当量的测量方法,由剪刃闭合信号及热金属检测器实测,通过精确测量脉冲当量数来计算轧件长度,使剪切精度得以提高。

创新方法:

图7 飞剪倍尺剪切位置示意图

L=Lppx×N

式中:Lppx-实测的脉冲当量;

N-脉冲计数;

L-轧件长度,mm。

4.2 抗干扰信号隔离方法的创新

飞剪电机的转速、角度和上述提到的脉冲当量的计算依据都是依赖于脉冲编码器的计数,而在轧钢车间,调速传动多,电缆敷设路径复杂等诸多原因产生的干扰信号都直接导致编码器计数的不准确,从而降低了飞剪的剪切精度及定位精度[3][4]。

本项目开发了一种抗干扰光电隔离脉冲分路装置,解决了脉冲信号畸变、长距离传输易受干扰问题,提高了飞剪控制系统的抗干扰性和稳定性。

图8 整形前后对比

通过创新轧件长度测量方法和编码器信号整形装置,使剪刃定位精度达±0.1°,剪切精度实际值可达±20mm,提高成材率约0.1%(以年产100万吨合金钢棒材为例,可使成材率提高1000吨)

5 结语

公司自主研发的双速比强力启停式飞剪,用一台双速比启停飞剪替代两台传统单速比启停飞剪,最大剪切力3.3MN,剪切速度范围达7.3倍(0.40~2.95m/s),占地小、投资少,此机型一经推出,就广受市场青睐,截至2019年6月,共计销售单体设备19台套,市场占有率达100%。对于新建钢厂:减少初期设备投资约30%,节约后期的备件和运营维护费用约40%,剪切模式切换方便,剪机的作业率提高约5%;对于老厂改造:双速比飞剪占地小的特点为场地受限的老厂,产品升级改造项目创造了有利条件;对于海外市场,多品种、小批量的生产模式,迫切需要高性价比的双速比传动飞剪机来满足宽泛的剪切工艺参数。

本研发项目填补了双速比传动在飞剪领域的国际空白,引领了飞剪由传统的单速比传动向多速比传动的发展方向,在合金钢生产领域与国外同类知名公司竞争中,提供了有利支持。为“中国制造”走向海外市场,创造有利条件。