微型燃烧器内多孔介质催化燃烧的数值模拟

2021-01-12余志伟孙靖宇晏楚骁盖东兴

尹 洋,余志伟,孙靖宇,晏楚骁,盖东兴

( 武汉工程大学 光电信息与能源工程学院,湖北 武汉 430073)

多孔介质燃烧技术(Porous Medium Combustion),又称为PMC技术,是最近十余年国际燃烧领域发展的一种全新的燃烧方式。多孔介质燃烧[1]是一种在燃烧器中加入多孔介质的燃烧方式,加入多孔介质的燃烧器由于对流、导热和辐射三种换热方式的存在,使燃烧区域温度趋于均匀,保持较平稳的温度梯度。在燃烧稳定的同时还具有较高的容积热强度。与自由燃烧相比,多孔介质燃烧具有燃烧速率高、燃烧稳定性好、负荷调节范围大、燃烧器体积小、燃气适应性好、污染物排放低等优点[2]。甲烷是天然气的主要成分,完全燃烧后产物为二氧化碳和水,不产生有害成分,同时,与其他烃类相比,甲烷含碳少而热值高[3],因此本文选用甲烷作为燃料进行研究。文献[4]对泡沫镍基整体催化剂的制备及其催化性能的进行了实验研究,主要探究了各种工况下甲烷的转化率,但是由于燃烧器的尺度较小,在制造、测量、控制等方面都会产生许多大中型燃烧器没有的问题[5]。现有研究表明使用单一物种的贵金属用于甲烷燃烧反应时,Pd物种表现出的活性最好。因此,Pd作为最有前途之一的甲烷燃烧催化剂得到了充分的重视和大量深入的研究,Fluent 软件对预混及非预混等各种复杂的燃烧问题有比较好的研究效果,尤其是内置的化学反应模型自诞生以来一直占据着非常重要的地位[6-9]。本文在以Pd为催化剂的基础上,通过数值模拟来分析通过实验难以测量的问题,得出三个关键因素对燃烧器内气体反应状态的影响。

1 模型描述

1.1 物理模型及网格划分

本文物理模型参考文献[4]中甲烷催化氧化反应实验系统,选用长70 mm,宽5.0 mm,厚1.0 mm矩形结构微型燃烧器,如图1所示。在整个燃烧器中填充多孔介质,同时用钯作催化剂附着在燃烧器内壁面上,经网格无关性验证,最终确定网格数为80 000个。在燃烧器入口端、出口端以及壁面处网格加密,见图2。

图1 燃烧器模型

图2 网格局部放大图

1.2 数学模型

在多孔介质的燃烧过程中,所涉及的流动、传热以及化学反应过程是相当复杂的,要模拟出详细的完整的燃烧过程也十分困难,所以必须将此燃烧过程进行简化[10],本文涉及的简化假设有:

(1)多孔介质各向同性,孔隙率为常数;

(2)发生在催化剂表面上的化学反应均匀;

(3)忽略气体在多孔介质内的弥散效应;

(4)重力的影响忽略不计;

(5)固体壁面为辐射灰体。

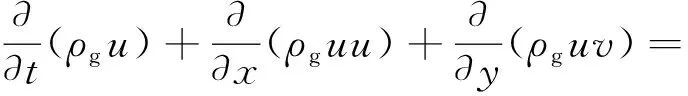

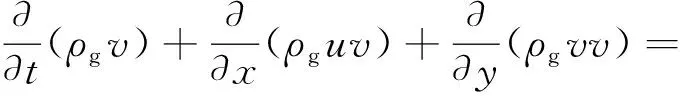

问题的控制方程如下所列:

连续性方程:

(1)

动量方程:

(2)

(3)

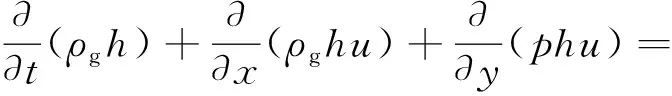

能量方程:

(4)

组分守恒方程:

(5)

式中:ρg为气体密度;kg/m3;u为横向速度,m/s;p为压力,Pa;T为温度,K;v为纵向速度,m/s;μ为动力黏度,kg/m·s-1;Jl为质量流量,kg/s;Sh,r为化学反应源,W;hl为各组分的焓,kJ/kg;Yl为组分的质量分数;Rl为组分的净生成率,mol/m2·s-1。混合气体在多孔介质中属于层流范围,在求解过程中,采用组分输运和反应流模型求解燃烧反应过程,使用甲烷-空气多步催化反应机理,包含54步基元反应,边界条件设置:速度入口边界条件,压力出口,内壁面为无滑移边界条件,壁面采用绝热边界条件。比热按混合定律计算,混合物的密度、动力黏性系数、导热系数由各个组分的质量组分加权平均计算,质量扩散率由分子运动论公式计算。各个组分的比热按温度的分段多项式进行计算,导热系数、动力粘度系数按分子运动论公式[11]计算。模型中求解方法采用SIMPLE算法,离散格式采用二阶迎风格式,采用单精度耦合求解器求解控制方程组,解的收敛根据控制方程残差值来判断,连续性方程残差取值为10-3,其余均为10-6。

1.3 数值方法可行性验证

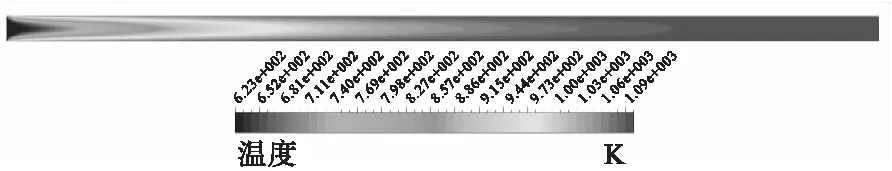

为了进一步验证模拟方法的准确性,本文与武彤冉[4]通过实验装置及数值模拟结果做对比,不同的是本文所用催化剂为Pd,得出的模拟结果如图3所示。结果显示模拟结果与实验结果的燃烧器内部温度分布趋势相同,所以证明了本文的数值模型和计算方法的可行性。

图3 模拟燃烧的温度分布

2 计算结果与分析

2.1 甲烷质量浓度的影响

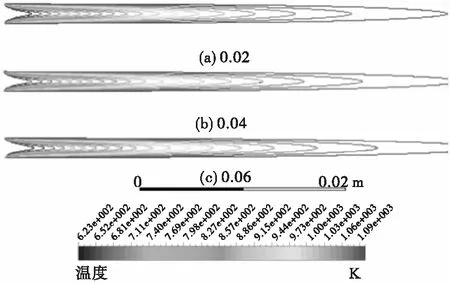

本部分研究了甲烷/空气预混气体中甲烷质量浓度对多孔介质催化燃烧的影响。本研究取壁面为绝热壁面,混合气体温度为623 K,入口流速为V0=2.0 m/s,甲烷质量浓度分别为0.02、0.04、0.06的条件下进行数值模拟。图4是不同甲烷浓度时多孔介质燃烧器内的温度分布云图。可以看出,距离进口相同长度时,浓度为0.06的部分温度还没有完全达到稳定,进口处甲烷浓度越大,燃烧器内温度达到稳定的时间越长。这是因为虽然前期甲烷浓度大反应速度大,放出的热量多,但是随着温度的升高,混合气体在燃烧器内的流动速度也会随之变大,高温气体会向下游即出口端快速移动,此时看出达到温度稳定时浓度高的工况下混合气体通过的燃烧器的长度更长。

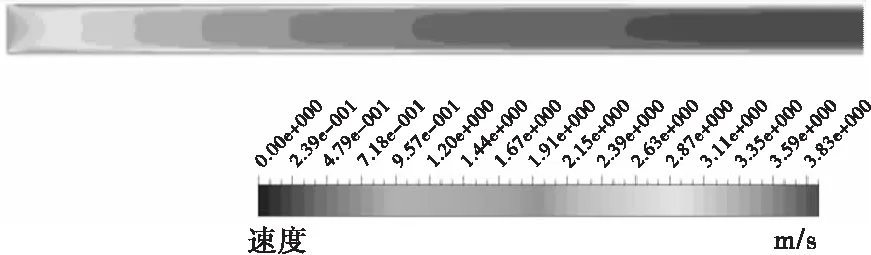

从图5中可以看出,甲烷浓度变化,燃烧器内速度的分布趋势基本上相同,由于是无滑移壁面,靠近壁面处的速度基本上为0,随着燃烧器内气体温度的升高,速度也会加大,在一定距离后趋于稳定,甲烷初始浓度的变化对燃烧器内速度没有大的影响。

图4 不同甲烷浓度下气体温度的变化

图5 燃烧体内速度分布云图

图6 不同入口甲烷浓度下甲烷质量浓度沿中心轴线分布

从图6中可以看出,甲烷质量浓度为0.02时最后甲烷几乎反应完全,而浓度为0.06的甲烷反应速度越开,在距离入口处同一长度下浓度越大的甲烷转化率越大,这是由于此时空气充分多,有更多的甲烷分子与氧分子在催化剂表面发生化学反应,此时会表现出反应速度快。所以在图6中可以看出甲烷浓度大的前段曲线陡,但是在接近末端时浓度为0.06的甲烷会有少部分残留,这是由于虽然浓度越大甲烷催化反应速度过快,但是在反应达到一定程度后,甲烷浓度自然会偏低,反应速度下降,而且此时速度较大,已经接近燃烧器尾端,故会有少许甲烷没来得及反应。

2.2 混合气体流速的影响

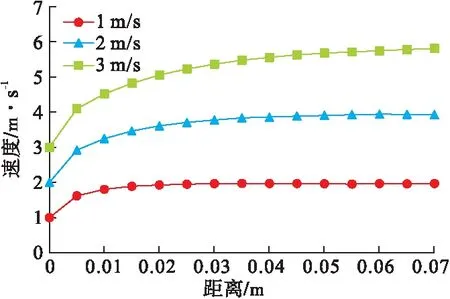

本部分研究了甲烷/空气预混气体的入口流速对多孔介质催化燃烧的影响.取壁面为绝热壁面,甲烷质量浓度为0.02,预混气体入口温度为623 K,气体混合物入口流速分别为1、2、3 m/s的条件下进行数值模拟。图7为入口流速不同情况下混合气体沿中心轴线的速度变化趋势,可以看出入口气体速度为3 m/s时,在燃烧器出口端气体速度仍然有增加趋势,接近6 m/s,气体出口速度基本上相较于入口处都是翻倍,前段增加速度快,后面趋于平缓,这是由于温度增加,导致气体密度变小,在流量不变的情况下,速度自然会增加,而前段的温度增加快,后端增加慢,故有此趋势。

图7 不同入口流速下混合气体沿中心轴线的速度分布

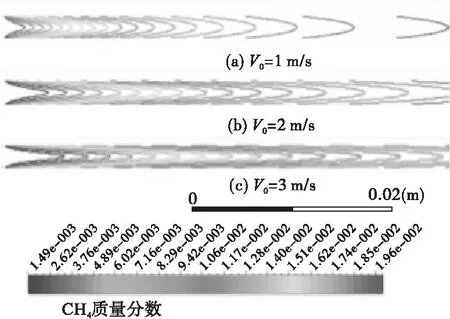

图8为距离进口45 mm处,不同入口速度的燃烧器内甲烷质量浓度分布图,速度为3 m/s时甲烷浓度明显没有完全反应,可以看出随着气体流速的增加,甲烷浓度变化越缓慢,且同一截面的浓度分布越是不均匀,表现在图形上即轮廓图越是“尖”,这是由于速度越大,气体在此处的停留时间越短,所以甲烷反应质量会变少;而速度大的工况下贴近壁面处的速度与中间对称轴处的速度相差越大,贴近壁面处的流体由于速度较小,相对来说停留时间长,所以甲烷催化反应程度较深,导致和同一截面的靠近中心处的浓度相比会更小。

图8 不同速度下甲烷浓度沿中心轴线的变化

2.3 入口温度的影响

本部分研究了甲烷/空气预混气体入口温度对多孔介质催化燃烧的影响。本研究取壁面为绝热条件,甲烷质量质量浓度为0.02,入口流速为2.0 m/s,气体混合物入口温度分别为323、473、623 K的条件下进行数值模拟。

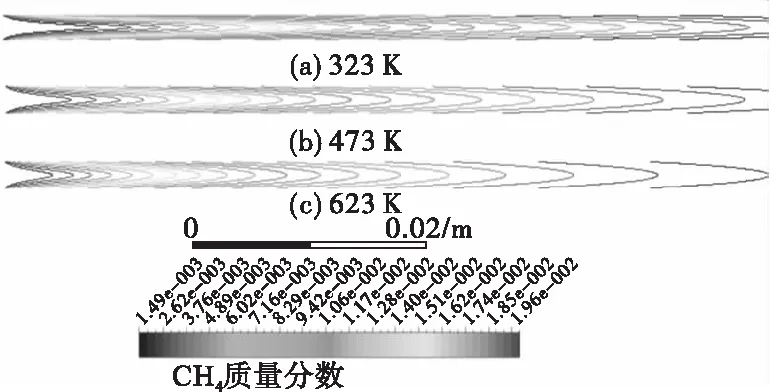

图9为距离进口处65 mm,不同入口温度条件下甲烷质量浓度在燃烧器内的变化图,温度为323 K时甲烷明显没有完全反应完。可以看出在混合气体入口温度偏小时,甲烷在燃烧器内的浓度变化较缓慢,混合气体进入燃烧器相同长度时,温度低的甲烷浓度较大,甲烷/空气在催化剂Pd的作用下,表面催化反应起始温度降低到350 ℃左右,所以当混合气体的温度还没有达到350 ℃时,燃烧器后端高温气体通过导热和辐射会对混合气体进行加热,这个过程甲烷浓度基本没有发生变化,而如果要使甲烷反应完全,入口温度低的工况下所需燃烧器长度明显增加。

图9 不同入口温度下甲烷在燃烧器内的浓度分布

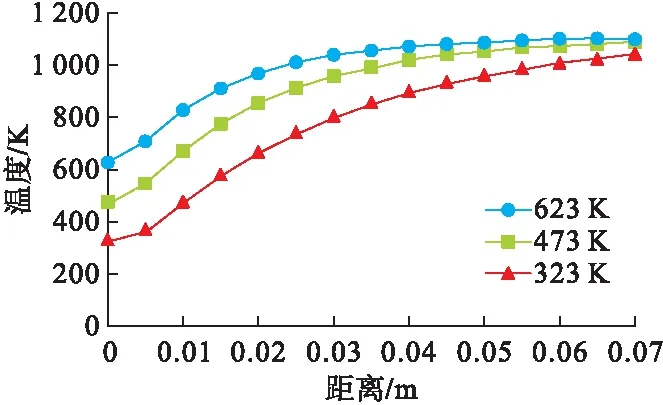

从图10中可以看出,入口温度为623 K的温度曲线图位于上方,在距离进口处相同距离的情况下,入口温度高的燃烧器温度自始至终都比温度低的燃烧器内温度高,这是由于温度低的气体在进入燃烧器的初始阶段,还没有达到甲烷的催化反应温度,反应几乎没有,这一点可以从图11中看出,需要通过多孔介质的导热和辐射传热使热量从后端传至入口端,对气体进行“预热”,使混合气体温度达到最低催化反应温度后,反应才开始进行,此预热过程需要消耗热能,从而导致燃烧器后端的温度也会相比623 K和473 K两条曲线要低些。

图10 不同入口温度下燃烧器内温度的变化

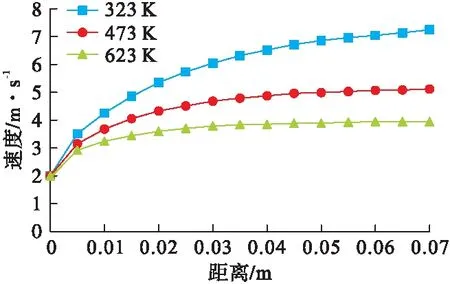

图11 入口温度不同气体速度的变化

温度为323 K时,其速度折线图始终位于最上方,这是因为此时温度相对较低,气体的压力始终是比温度高的时候大,压力越大,其速度自然会越大.这与刚开始说的气体温度升高后流速增加看似矛盾,其实不是,正是由于气体通入质量流量不变,在气体温度逐渐升高后,密度逐渐变小,体积流量自然会增加,故而速度会增加,而入口温度越低到达末端时候温度增加的越是明显,所以其速度增加的也会更加明显。

3 结 论

本文中使用数值模拟方法,考虑甲烷质量浓度、混合气体流速、入口处温度这三个因素对微型燃烧器内气体燃烧状态的影响,对燃烧器的结构优化提供了理论依据,得出了以下结论:

(1)甲烷浓度越大,在燃烧器内达到温度稳定所需要的时间越长,达到稳定时距离入口端越远。

(2)通入混合气体的流速越大,那么取相同距离的同一截面处的温度分布更不均匀,中心与壁面处的温度差值越大,总的来说,中心轴线处的温度高,贴近壁面处的温度低。

(3)入口温度的影响相较于甲烷质量浓度和混合气体流速对燃烧器内的温度分布、反应速度的影响更为明显。