线圈结构参数对涡流效应的影响与应用

2021-01-12汪建新王培屹段茹茂

汪建新,王培屹,段茹茂

(内蒙古科技大学机械工程学院,内蒙古包头 014010)

0 引言

在日常生活中,金属制品随处可见,已经成为工业生产的重要组成部分,然而,大量金属制品的损坏、废弃,大大增加了生产成本。所以对其中有价值的金属产品进行缺陷检测、定位以及功能修复就成为了亟需解决的问题。对比数种无损检测方法发现,磁粉探伤法检测较为复杂,使用不便捷[1];超声探伤法更偏向于检测物体内部是否存在空间类缺陷,同时还需要耦合剂进行辅助检测[2];而涡流探伤法适用于金属表面裂纹等缺陷的检测,检测过程易操作,不需要耦合剂[3-4]。经过对比,选用涡流探伤法来对金属表面进行裂纹检测。

通过最常见的涡流探伤法来对不同线圈参数下的检测效果进行模拟分析,对比检测线圈的不同尺寸对检测结果的影响。

1 问题提出

为增加工业生产中生产器械的使用寿命,对损坏金属器械修复再利用是当今时代发展研究的课题,这其中,对缺陷进行准确定位是非常重要的一环。根据涡流检测原理可知,线圈的结构参数会影响检测数据,针对金属裂纹实际发生时的情况[5-6],本文通过有限元仿真,通过分析线圈的不同外径、内径、厚度等参数,加强线圈对被检测件的检测深度。

2 涡流检测原理

涡流检测是以麦克斯韦方程组为数学模型的检测方法,其原理是在传感器探头的线圈中通以变化的电流时,在其周围空间必然产生对应变化的磁场,导致处于交变磁场中的导体近表面区域产生非常小的漩涡形电流(即涡流)来阻碍导体自身所处磁场的变化[7-8]。

根据如图1所示的线圈布置,N3N4两个线圈产生的电压相互抵消;当N1N3接近导体时,导体中的感应磁场减小了激励磁场,导致电压差增大并保持平稳;当导体表面有缺陷时,就会减小感应磁场,激励磁场变化量减小,电压差减小[9-10]。根据输出的电压差变化来判断导体中是否存在缺陷。

图1 涡流检测线圈布置图

图2 线圈模型

3 有限元仿真

实验选择ANSOFT Maxwell16.0 来进行模拟不同线圈尺寸时,金属板内的涡流密度及磁感应强度的变化情况。首先,选择模型为Insert Maxwell 3D Design,求解器类型选择eddy current。

创建线圈模型如图2所示,其中,线圈外径为r1,线圈内径为r2,线圈高度为h,线圈的等效半径为r=(r1+r2)/2,线圈中通过的电流大小为I,线圈总匝数为N,那么整个线圈的等效电流大小为A=NI。线圈材料选择copper;金属板选择材料为steel-stainless。

在线圈模型垂直截面中设置电流加载面;添加电流激励,电流大小为安匝数A,类型为Stranded;添加金属板为涡流存在区域;创建dummy 局部加密网格划分;对模型设置激励源频率及Create Analysis Setup,对模型进行求解,选择查看部分后处理结果。

为了得出线圈内外径对检测距离的具体影响,在线圈正下方添加一条垂直于被检测件的直线,通过分析直线上距离O点d处的磁感应强度对比,分析线圈内外径及厚度对d处磁感应强度的影响。

3.1 线圈外径对磁感应强度大小的影响

检测线圈匝数为500 圈,通电电流为1 A,添加激励频率为10 kHz,线圈内径为4 mm,厚度为20 mm,外径分别为6 mm 和15 mm,直线上的磁感应强度对比如图3 所示。根据曲线对比可知,在比较大的线圈外径下,磁场的渗透深度比较大,但是磁场强度的变化梯度比较小;当线圈外径比较小时,感应磁场梯度变化更加明显。也就是说,线圈外径越大,渗透深度越大但检测灵敏度越低;线圈外径越小,检测深度越小但是灵敏度越高。

图3 不同外径产生磁感应强度对比

图4 不同内径产生磁感应强度对比

3.2 线圈内径对磁感应强度大小的影响

检测线圈匝数为500圈,通电电流为1 A,施加激励频率为10 kHz,线圈外径为12 mm,线圈厚度为20 mm,内径分别为4 mm和8 mm,直线上的磁感应强度对比如图4所示。由图可以看出,内径较小的线圈产生的磁感应强度变化率要超过内径大的线圈,而此变化率越大,代表能检测出更小的裂纹缺陷。

因此在选择检测线圈时,应尽可能选择比较大的外径来增大渗透深度,较小的内径来增加发现裂纹缺陷的灵敏度。

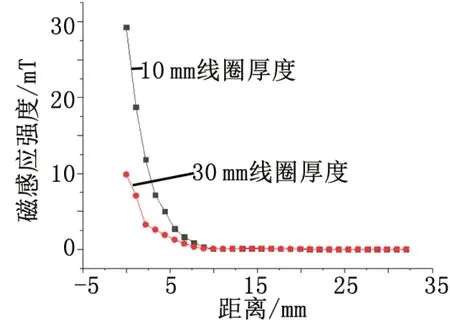

3.3 线圈厚度对磁感应强度大小的影响

检测线圈匝数为500圈,通电电流为1 A,施加激励频率为10 kHz,线圈外径为12 mm,内径分别为4 mm,线圈厚度分别为10 mm 和30 mm,直线上的磁感应强度对比如图5 所示。根据图中不同线圈厚度时添加直线上的磁感应强度对比图得知,线圈厚度10 mm时的磁感应强度大于线圈厚度30 mm时,得出当线圈厚度较小时,被检测件中磁感应强度较大。

图5 不同厚度产生磁感应强度对比

4 提离距离对涡流检测结果的影响

提离效应是指将磁场与导体之间距离改变,影响了通过被检测件中磁通量的大小,进而改变导体中电涡流的大小以及渗透深度,提离距离的大小是对涡流检测精度非常重要的影响因素。

通过对变量条件的控制,设置线圈内径为5 mm,外径为18 mm,线圈匝数为500 圈,激励电流为1 A,激励频率为10 kHz。通过设置不同的提离距离0.5 mm和5 mm,分析其对检测效果的影响。不同提离距离对涡流密度的影响如图6所示。

图6 不同提离距离对涡流密度的影响

通过图6(a)~6(b)的对比可以得出,当提离距离越小时,涡流密度峰值越大,涡流渗透范围减小;相反,当提离距离增大时,产生涡流的区域会增大,但是涡流峰值会减小。而且提离距离越大时,产生的感应涡流密峰值区域会向线圈外侧移动。

设置线圈和导体之间距离为0.5 mm,逐步增加1 mm,增到5 mm 停止,通过分析各提离距离下的峰值,通过origin 绘制,得到提离距离对涡流密度幅值的影响如图7 所示,输出幅值与提离距离之间是似线性关系,检测涡流密度幅值的大小随着提离距离的增大而减小。

图7 提离距离对涡流密度幅值的影响

5 试验验证

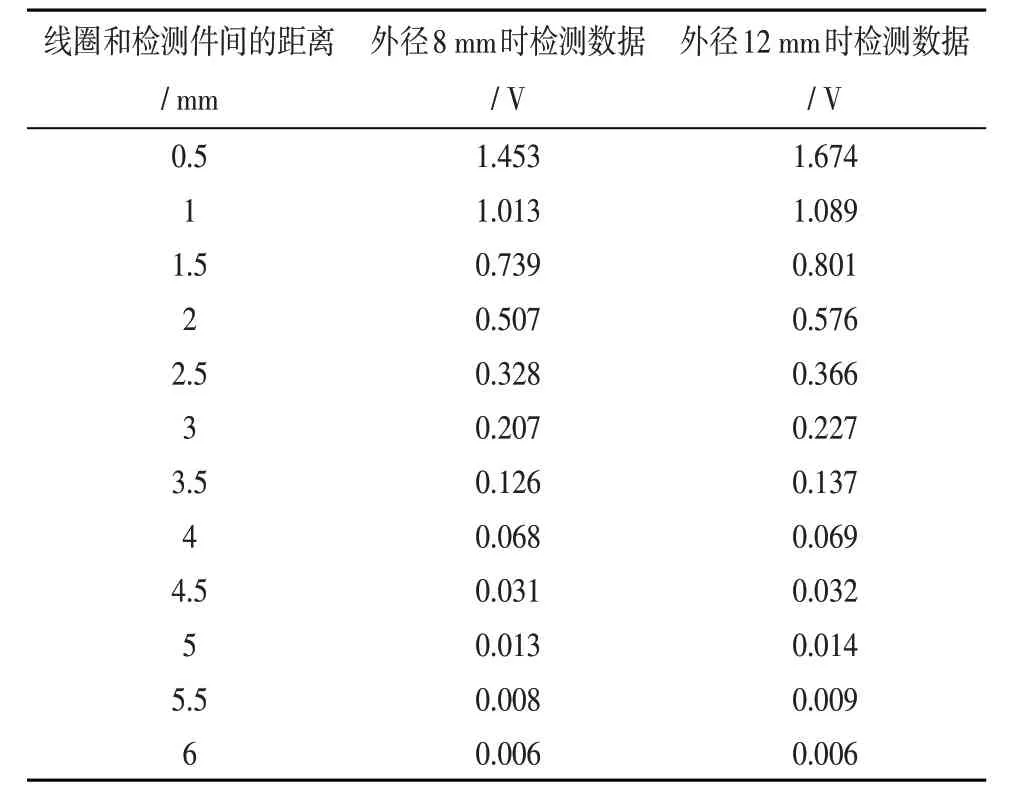

5.1 不同外径线圈的试验对比

保证线圈检测功率4 MW不变,线圈高度为20 mm,线圈内经为4 mm,线圈外径分别为8 mm和12 mm,选择铝为检测材料,不断调整线圈和检测件之间的距离,得出试验数据如表1所示。经过数据对比,在线圈内径、厚度、匝数相同时,线圈外径越大,检测数据电压值越大,电压变化速度也越快,即更有利于深裂纹检测,与仿真结果一致。

表1 不同外径下试验结果

5.2 不同内径线圈的试验对比

保证线圈检测功率4 MW不变,线圈高度为20 mm,线圈外径为12 mm,线圈内径分别为4 mm和8 mm,选择铝为检测材料,不断调整线圈和检测件之间的距离,得出试验数据如表2 所示。分析数据可知,线圈外径相同,匝数相同的情况下,内径较小的传感器的输出电压基本高于内径大的传感器,结合图4仿真结果可以得出,线圈内径越小,检测结果越准确。

表2 不同内径下试验结果

5.3 不同厚度线圈的试验对比

保证线圈检测功率4 MW 不变,线圈内经为4 mm,线圈外径为12 mm,线圈高度分别为10 mm和30 mm,选择铝为被检测材料,通过调整线圈和检测件之间的距离,得出试验数据如表3所示。分析表中数据可知,线圈内外径、匝数相同的情况下,厚度较小的传感器的输出电压基本高于内径大的传感器,即厚度较小的线圈灵敏度较高。

表3 不同厚度下试验结果

6 结束语

本文通过对金属检测件的缺陷仿真实验证明,对于大多数的金属回转体来说,采用涡流检测法检测裂纹是一个非常有效的方法。通过对检测中各个影响因素的单因素变化仿真分析可以得出以下几点:

(1)涡流探伤过程中,线圈正对的位置产生的磁感应强度值更大,更有利于缺陷的检测,为提高检测准确率,应选择较小的线圈内径;

(2)在可以达到最小缺陷的检测精度时,应选择较大的线圈外径来增加检测深度;

(3)在回转体表面误差允许范围内,应尽可能选择小的提离距离;

(4)在本次实验中,选择线圈外径12 mm、内径4 mm、厚度10 mm、提离距离0.5 mm,检测结果最优。