地下工程柴油机电站消烟降温系统性能试验研究

2021-01-12李艾华李庆辉

汪 波 李艾华 李庆辉

地下工程柴油机电站消烟降温系统性能试验研究

汪 波 李艾华 李庆辉

(火箭军工程大学 西安 710025)

针对地下工程柴油机电站运行排烟热红外抑制问题,设计研制消烟降温系统。在环境温度30±2℃、相对湿度40±5%时,通过改变系统喷淋冷却水量、换热冷风量,对柴油机电站60~400kW负载下消烟降温系统的运行性能进行试验测试,试验结果表明:控制系统喷淋冷却水量不超过6.3t/h、引入冷风量不超过5500Nm3/h,系统排烟(风)与环境温差可维持在2℃范围以内,排烟黑度可控制在0.6Rb以下,可有效实现电站排烟的热红外抑制。

地下工程;柴油机电站;消烟降温;红外抑制

0 引言

地下工程内常备柴油机电站,电站运行排烟温度一般可达400~600℃,同时,柴油燃烧产生烟气中含大量平均直径在6~20nm碳黑颗粒[1],高温烟气、碳黑颗粒排放过程常使排烟口形成热红外特征。对高温排气热红外特征进行抑制的技术包括:(1)热红外暴露表面涂敷低发射率涂层[2,3];(2)采用释放气溶胶、烟幕、冷却剂、水雾等技术进行口部热红外遮蔽[4-8];(3)排气道射流掺混降温[9-12];(4)针对排烟的湿式除尘降温[13,14]。地下工程排烟口部需持续进行热红外抑制,大部分工程设有取水构筑物和内部水库,基于以上特点,湿式除尘降温技术一直是地下工程柴油机电站消烟降温技术的研究热点。

1 电站消烟降温系统设计

1.1 地下工程柴油机电站及通风系统构成特点

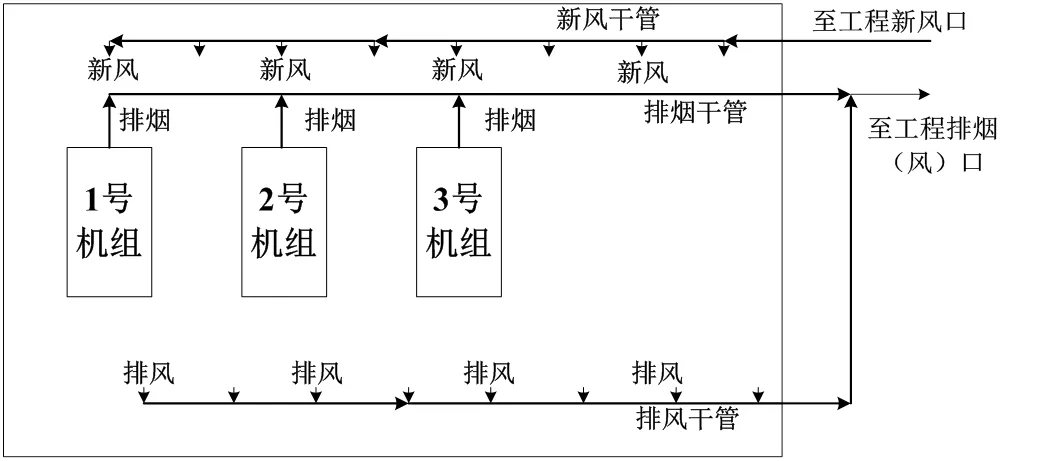

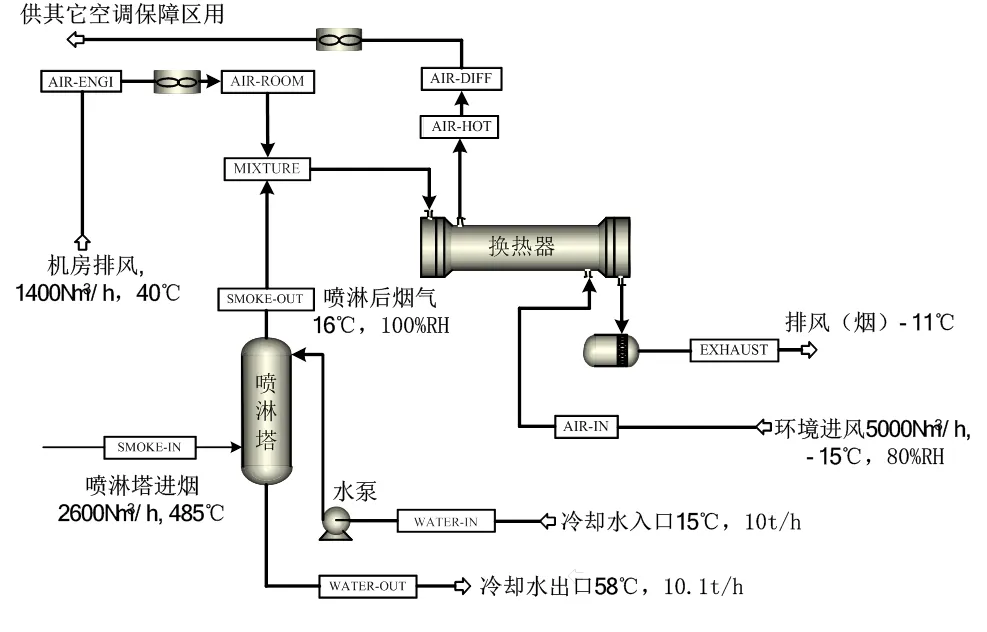

地下工程柴油机电站常用用二备一模式,为控制电站运行环境温度,电站机房常采用直流式通风模式,通风系统从工程外引进新风对房间冷却,机房排风与电站排烟汇流排出,机房通风系统示意如图1所示。

图1 地下工程柴油机电站通风原理图

1.2 消烟降温系统设计

1.2.1 系统设计工程背景

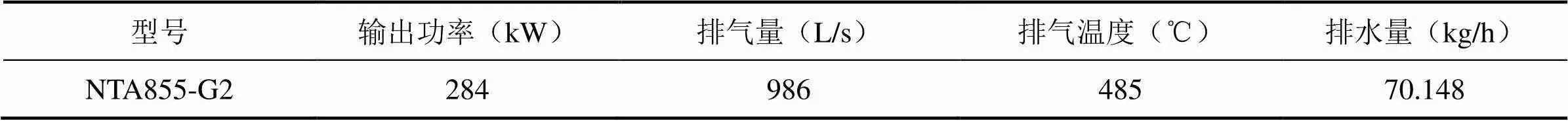

消烟降温系统拟应用工程为深埋地下工程,工程夏季通风干球温度23℃,相对湿度70%,冬季最低气温-15℃,相对湿度80%,工程埋深处中心岩层温度为15℃,现有NTA855-G2型柴油机电站3台,电站排风量经换算为1400Nm3/h,排风设计温度小于40℃。NTA855-G2型柴油机电站在大气压力100kPa、海拔110m、进气温度25℃、相对湿度30%时,满载运行指标如表1。

表1 试验柴油机电站运行技术指标

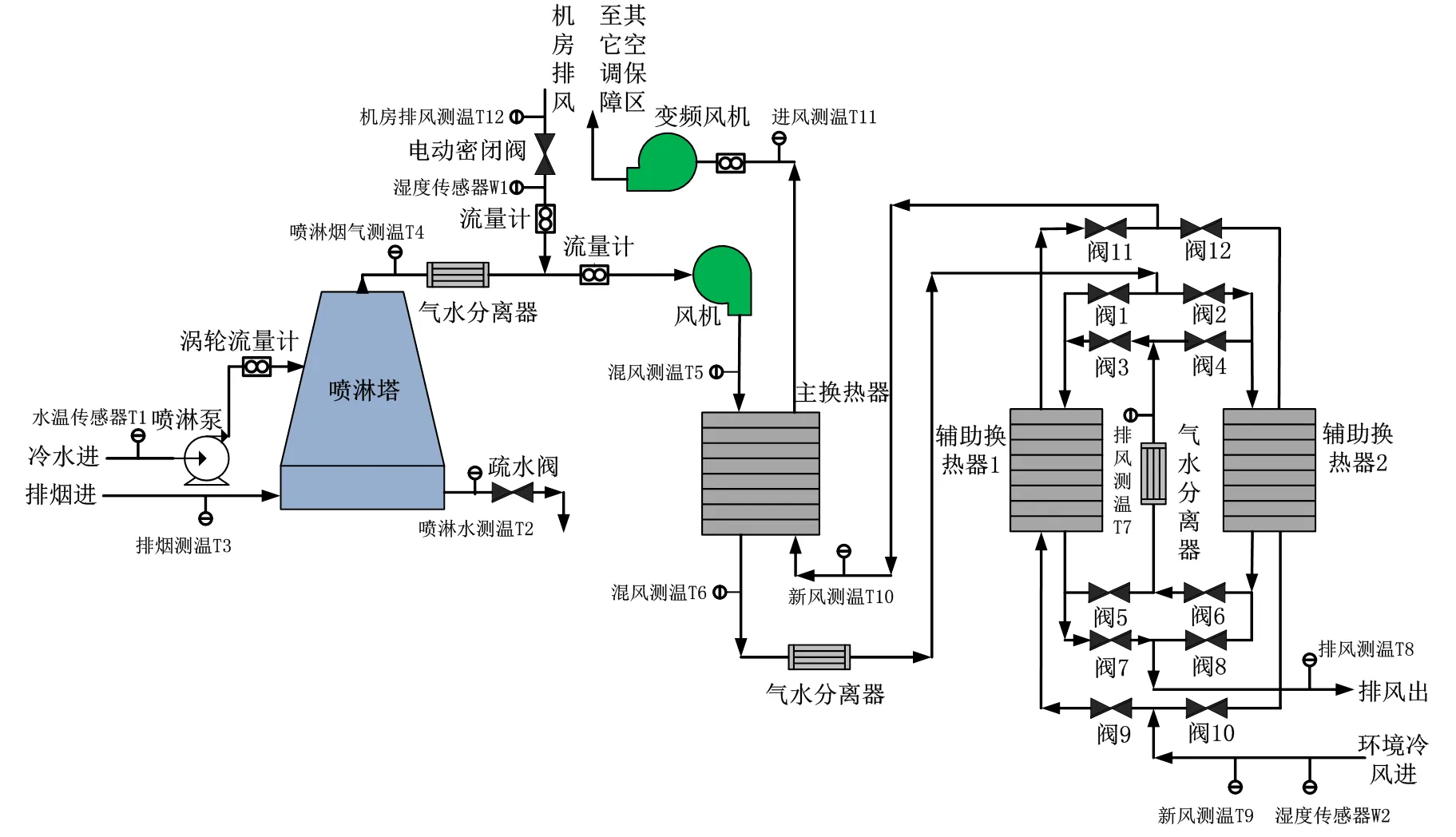

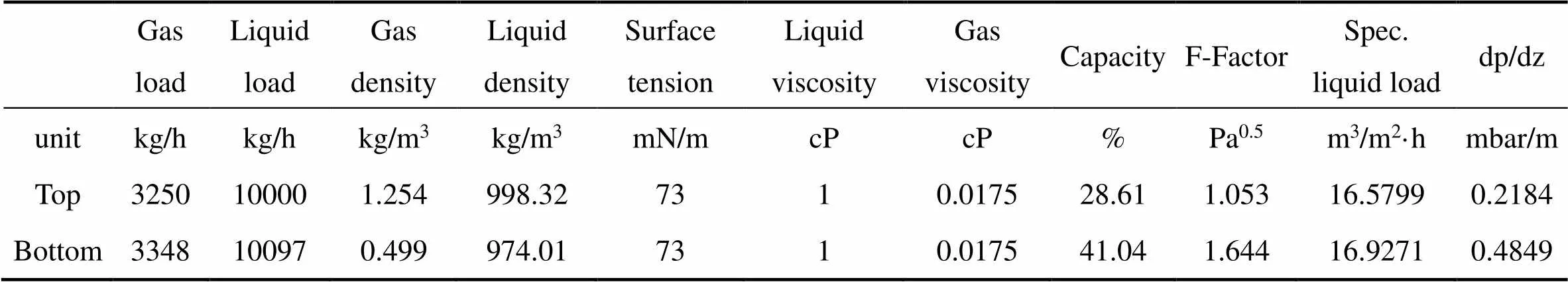

1.2.2 系统设计方案及原理

基于地下工程电站通风系统构成,采用湿法除尘、间壁换热的方案对排烟进行分级降温,并设计消烟降温系统。电站排烟经由喷淋塔进行初步降温除尘,与引进新风在换热器内换热再次降温,考虑系统冬季应用环境冷风可能对换热器造成结冰堵塞,系统设计过程中采用两台辅助换热器实现融冰切换工作,系统设计方案如图2所示。

图2 消烟降温系统通风原理图

系统设计用电站冷却水库进行喷淋供水,喷淋塔底部集水由电站水沟直接排出,换热器由风机引入环境新风对混合烟气进行两级降温,降温后混合烟气直接排至工程外。

1.2.3 系统流程仿真

消烟降温系统按环境空气干球温度-15℃、相对湿度80%进行设计,设计喷淋塔出口烟气与进口喷淋水温差为1℃、相对湿度100%,最终实现排风(烟)温度与环境温度不超过4℃。采用“Aspen Plus”软件进行系统流程模拟,得出满足喷淋后烟气温度和排烟(风)温度要求的喷淋塔、换热器处理负荷,依据处理负荷对喷淋塔、换热器进行设计,系统流程仿真如图3所示。

图3 消烟降温系统模拟流程图

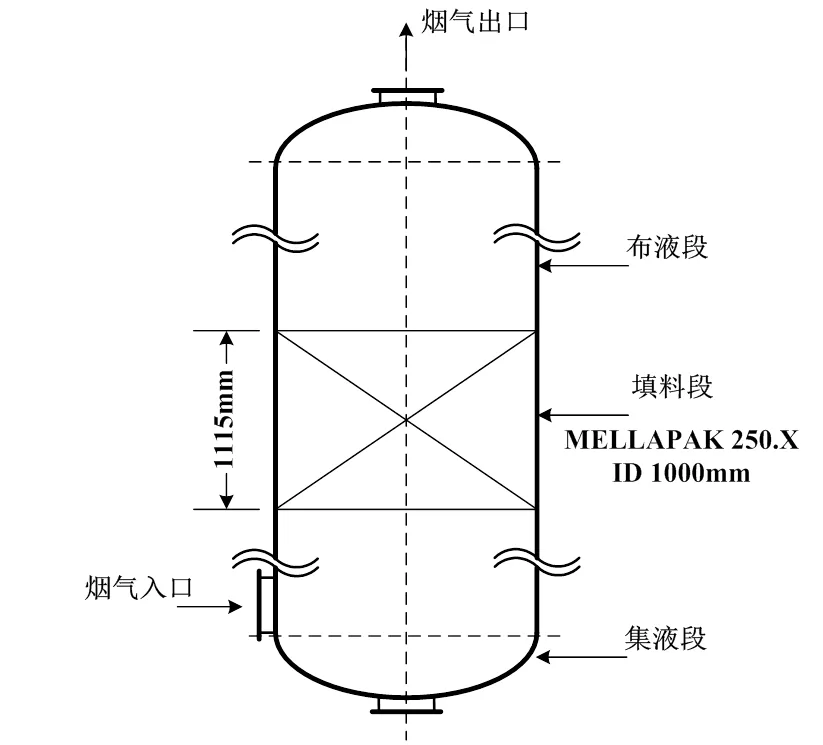

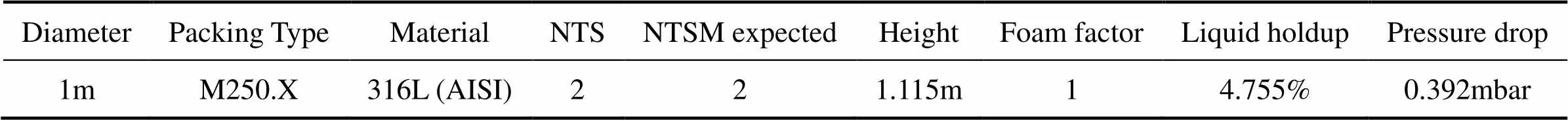

1.2.4 烟降温系统用喷淋塔设计

设计喷淋塔总高度不超过3m,喷淋塔填料采用Sulzer公司“SULPAK 3.0”软件设计,填料床高1.115m,直径1m,塔内填料为MELLAPAK-250X规整填料,喷淋塔结构如图4所示,塔内填料参数和塔处理负荷参数如表2和表3所示。

图4 喷淋塔结构图

表2 喷淋塔填料段设计参数

表3 喷淋塔设计参数

1.2.5 消烟降温系统用换热器设计

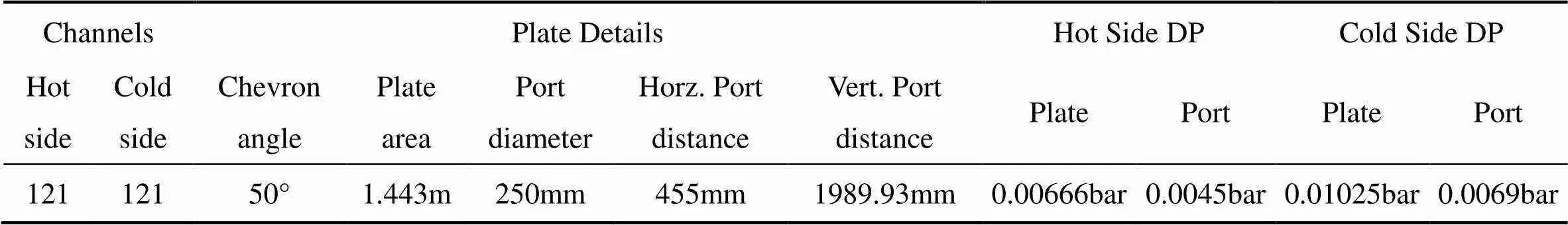

采用“Aspen HTFS+plate”模块对系统用板式换热器进行设计,设计换热器冷、热侧入口空气流量为5000Nm3/h,允许压损均不超过2kPa,设计主要参数如表4所示。

表4 板式换热器设计参数

2 试验测试方案及步骤

2.1 试验方案与目的

试验过程中,给定试验环境温、湿度基本不变工况下,调节柴油机电站运行负载功率、喷淋塔进水流量,系统自动运行按需求调节换热器冷却风量,试验测试目的如下。

(1)分析喷淋塔冷却水进水量与柴油机喷淋后降温烟气温度关系;

(2)分析换热器出口排风(烟)与环境温差随冷却风量变化规律;

(3)分析消烟降温系统运行前后电站排烟烟度变化。

搭建消烟降温系统试验台如图5所示。

2.2 试验测量用仪器参数

(1)烟气温度测量:K型热电偶量程0~800℃,精度0.2℃;

(2)空气、水温度测量:T型热电偶,量程-200℃~500℃,精度0.2℃;

(3)测量数据采集:XSDAL系列多通道数字式仪表;

(4)风速测量:AVT-2010风速传感器,量程0~20m/s,精度2%;

(5)水量测量:LWQ-65型涡轮流量传感器,量程0~20m3/h,精度1%;

(6)烟度测量:滤纸式YJ-II型烟度计。

2.3 试验环境及步骤

系统试验性能测试环境干球温度30±2℃,相对湿度40±5%,试验步骤如下:

(1)启动两台柴油发电机组,调节负载,使运行负荷单台达到30kW(总运行负荷60kW)。

(2)调节喷淋塔冷却水量为2t/h。

(3)引入环境新风1400Nm3/h以模拟电站机房排风,使排烟、排风混合流量达到4200Nm3/h。

(4)调节喷淋水量,使喷淋塔出口烟气与进口冷却水温差为1℃

(5)调节柴油机电站运行负荷,相应增加喷淋水量,换热器进风机自动调节冷却风量,数据采集系统实时采集各测点参数变化。

(6)400kW运行负荷下,测量消烟降温系统运行前后排烟烟度值。

3 试验结果及数据分析

3.1 试验数据分析

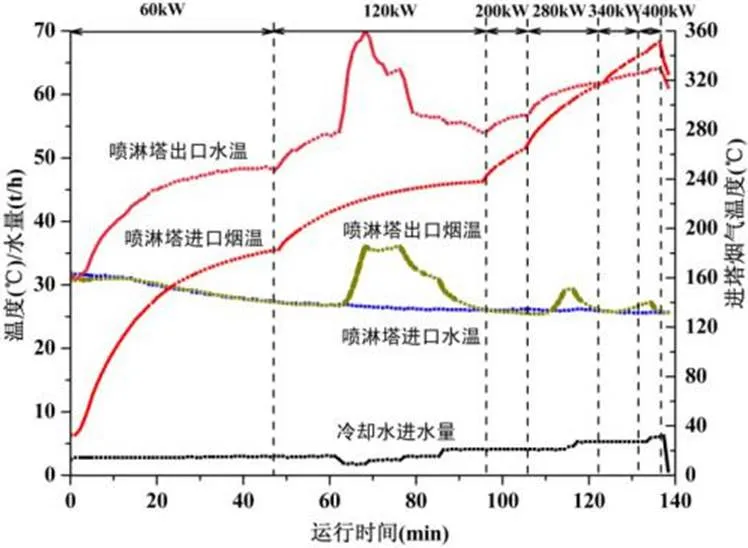

图6 喷淋塔进出口烟气与冷却水温度变化关系

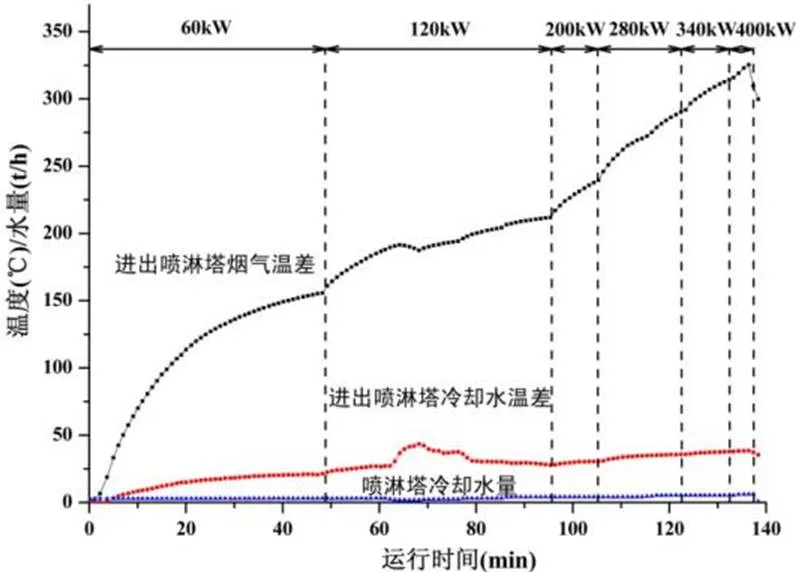

图7 喷淋塔进出口烟气-冷却水温差变化关系

试验过程中,不同柴油机运行负荷下喷淋塔进、出口烟气和冷却水温度变化关系如图6所示。试验结果表明:电站运行负荷60kW时,喷淋塔进口烟气温度逐渐升高,调节喷淋塔冷却水量为2.8t/h,喷淋塔出口烟气温度稳定时,基本与进口冷却水温保持一致;调节电站运行负荷至120kW,冷却水量减少至1.8t/h,喷淋塔出口烟气温度与冷却水温最大温差不超过10℃,增大冷却水量至3.2t/h,冷却塔出口烟气与进口冷却水温差稳定在1℃范围内;电站运行负荷达200kW时,保持冷却水量3.2t/h不变,喷淋塔出口冷却水温逐步升高,增大冷却水量至4t/h,喷淋塔出口烟气与进口冷却水温差可稳定保持在1℃范围内;电站运行负荷增加至280kW时,以4t/h水量喷淋,喷淋塔出口冷却水温高于58℃,调节冷却水量至4.5t/h,喷淋塔出口烟气温度开始降低至与进口水温温差小于1℃;电站运行负荷340kW时,保持喷淋烟气与进口冷却水温差稳定小于1℃范围以内需冷却水量为5.2t/h;电站运行负荷升高至400kW时,保持喷淋烟气与进口冷却水温差稳定小于1℃范围以内需冷却水量为6.2t/h。控制喷淋塔出口烟气温度与进口冷却水水温保持在1℃内,柴油机运行负荷60kW、120kW、200kW、280kW、340kW和400kW对应所需冷却水水量不超过2.8t/h、3.2t/h、4t/h、4.5t/h、5.3t/h和6.2t/h。

对喷淋塔进、出口烟气温差和冷却水温差结果分析如图7所示。由图可知:在不同电站运行负荷工况下,维持喷淋烟气与进塔冷却水温在1℃范围时,喷淋塔进出口排烟温差呈指数增涨趋势。

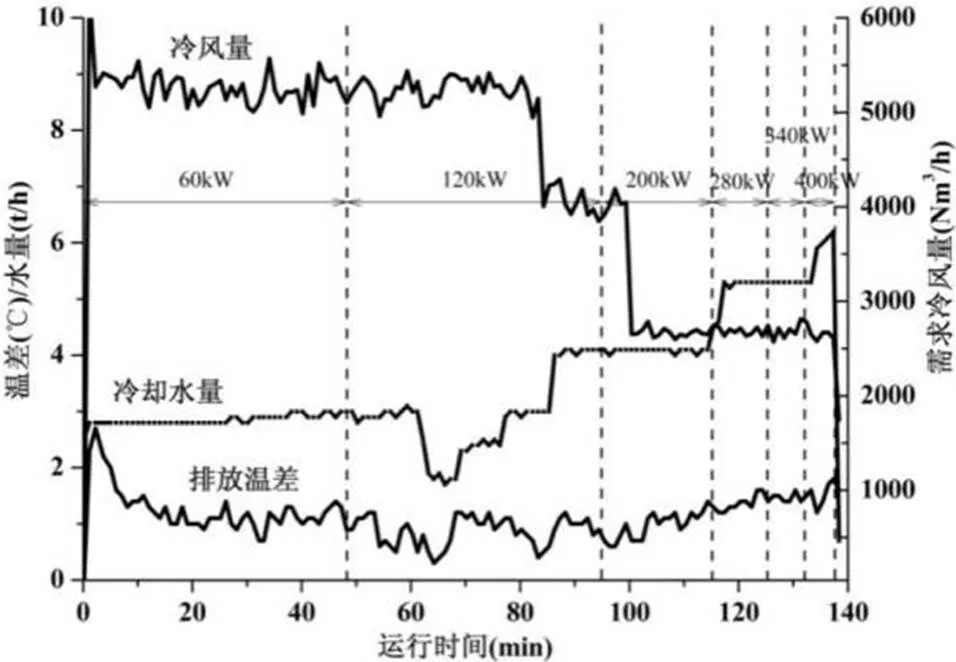

图8 换热器需求冷风量与冷却水量随运行负荷变化关系

不同电站运行负荷下,满足换热器出口排烟(风)与环境温差不超过4℃时,换热器冷侧进口需求风量如图8所示。试验结果表明:60kW运行负荷下,喷淋水量2.8t/h时,换热器需求冷风量不超过5500Nm3/h;120kW运行负荷下,喷淋水量3.2t/h时,换热器需求冷风量不超过5200Nm3/h;200kW运行负荷下,喷淋水量4t/h时,换热器需求冷风量不超过4000Nm3/h;280kW运行负荷下,喷淋水量4.5t/h时,换热器需求冷风量不超过2700Nm3/h;340kW试验工况下,喷淋水量5.3t/h时,换热器需求冷风量不超过2800Nm3/h;400kW试验工况下,喷淋水量6.2t/h时,换热器需求冷风量不超过2700Nm3/h。喷淋塔冷却水量对换热器需求冷风量影响显著,试验工况下对低温烟气喷淋时,可直接将烟气喷淋至满足排烟(风)与环境温差4℃内。

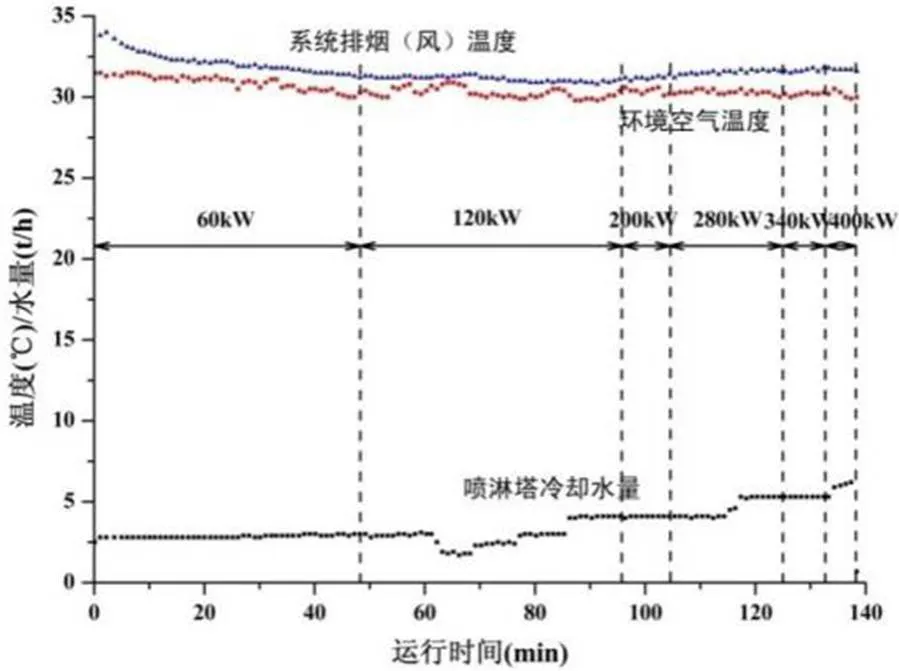

电站不同运行负荷下应用消烟降温系统后排烟(风)温度随时间变化关系如图9所示。试验结果表明:电站400kW以下负荷运行时,系统喷淋水量最高不超过6.2t/h,换热器需求冷风量最大不超过5500Nm3/h,可稳定控制排烟(风)与环境温差在2℃范围以内。

图9 系统排烟(风)温度-运行负荷变化关系

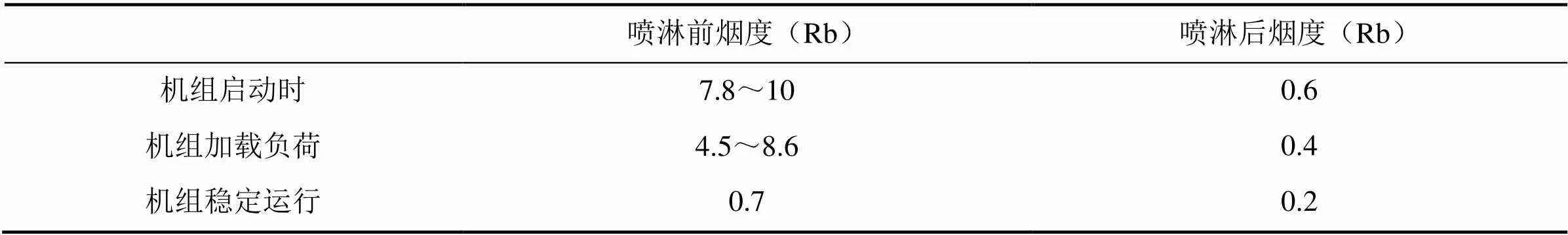

采用滤纸比对方法对电站排烟烟度进行测量,试验用滤纸初始烟度为0Rb,可测黑度上限为10Rb。将滤纸测试面作为排烟迎风面5s后,滤纸染黑,应用光电探头测定染黑滤纸烟度。设置电站运行负荷400kW(单台200kW),在电站启动前、加载运行时和运行稳定后,分别对排烟烟度进行测量。机组启动时,由于柴油不完全燃烧,排烟烟度最高达9.8Rb,运行稳定后,排烟烟度为0.7Rb;应用消烟降温系统再次对喷淋塔出口烟气烟度进行测量,经喷淋后烟气烟度最高0.6Rb,电站运行稳定时喷淋后烟气烟度为0.2Rb。电站400kW负荷运行时,消烟降温系统喷淋前后排烟烟度测量结果如表5。

表5 柴油机400kW负荷运行排烟黑度

3.2 试验结论

综合“消烟降温系统”性能测试试验,可得出如下结论:

(1)控制喷淋塔出口排烟温度与冷却水进口温差在1℃范围内,所需喷淋水量不超过6.3t/h;

(2)柴油机电站400kW运行负荷下,控制系统出口排烟(风)混合温度与环境温差在2℃范围以内,换热器所需冷却用环境空气不超过5500Nm3/h;

(3)应用消烟降温系统后,柴油机电站排烟烟度不超过0.6Rb;

(4)消烟降温系统满足试验工况下电站混合排烟(风)与环境温差4℃要求。

4 结语

柴油机电站排烟引起的排烟(风)口热红外暴露是地下工程长期亟待解决的难题,本文消烟降温系统运行性能在夏季环境工况下具有较好适用性,但仍需在冬季工况下对其运行性能进行试验验证,系统在夏季室外环境下自动运行的控制策略需完善,同时,系统体积大、用水需求量大均影响其在地下工程中的实际应用,研究小型化、低能耗、智能化的消烟降温技术及系统将是地下工程排烟(风)口部热红外抑制的重点方向。

[1] 鞠洪玲.柴油机碳烟颗粒生成规律和尺寸分布特性研究[D].武汉:华中科技大学,2011.

[2] 徐顶国,罗明东.无人机红外隐身技术与应用探讨[J].隐身技术,2012,(1):6-11.

[3] Skoog, Andrew Jay, Murphy etal. High-emissity infrared coating applications for use in HIRSS applications[P]. US:7313909, 2008-01-01.

[4] 桑建华,张宗斌.红外隐身技术发展趋势[J].红外与激光工程,2013,42(1):14-19.

[5] Parent G, Boulet P, Gauthier S, et al. Experimental investigation of radiation transmission through a water spray[J]. Journal of Quantitative Spectroscopy and Radiative Transfer. 2006,97(1):126-141.

[6] Williamson-Labs. Stealthy ships[EB/OL]. http:// williamson-labs. com/ltoc/ship-stealth.htm, 2013-12-01.

[7] 袁江涛,杨立,陈翾,等.过冷降膜在红外隐身中的应用研究[J].光学技术,2007,32(3):468-470.

[8] 代梦艳,胡碧茹,杨玉杰,等.水雾的红外隐身性能测试及分析[J].红外与激光工程,2008,(S2):547-551.

[9] 李波.红外隐身技术的应用及发展趋势[J].中国光学,2013,6(6):818-823.

[10] 曹红锦.国外装甲车辆红外隐身结构技术发展[J].四川兵工学报,2008,29(1):13-16.

[11] 李娜,吉洪湖,黄伟.混合排气二元收敛喷管气动与红外隐身综合设计方法[J].航空动力学报,2011,26(11): 2563-2569.

[12] Thompson J, Birk Dr A M, Cunningham M. Design of an infrared signature suppressor for the bell 205(UH-1H) helicopter part I: aerothermal design[C]. Proceedings of the 7th CASI Aerodynamics Symposium. Montreal Canadian Aeronautics and Space Institute, 1999:134-141.

[13] 郭鹏.地下工程柴油发电机消烟降温装置研究[D].南京:解放军理工大学,2008.

[14] 吴百春.柴油机废气湿式净化技术研究[D].南京:南京理工大学,2002.

Experiment Research on Operating Performance of Exhaust Cooling and Purifying System with Diesel Engine in Underground Engineering

Wang Bo Li Aihua Li Qinghui

( Rocket Force University of Engineering, Xi’an, 710025 )

The exhaust cooling and purifying system (ECPS) was developed to inhibit infrared exposure caused by diesel engine exhaust in underground constructions. In this study, the ambient temperature and relative humidity are set as 30±2℃ and 40±5%, respectively. The operating performance of ECPS in the diesel engine ranging from 60 to 400kW was tested by altering spray water consumption and the cooling air volume. The results indicate that, the amount of spray cooling water in the system does not exceed 6.3 t/h, the amount of cold air does not exceed 5500 Nm3/h, the temperature difference between exhaust mixture and outdoor air can be controlled within 2℃,the exhaust emissivity can be controlled under 0.6 Rb, and the ECPS works effectively on infrared inhibition for the diesel engine.

underground engineering; diesel engine; exhaust cooling and purifying; infrared inhibition

1671-6612(2020)06-649-06

X701.7

A

汪 波(1983.3-),男,讲师,E-mail:53754924@qq.com.

2020-09-28