聚乳酸/聚乳酸接枝聚多巴胺复合材料的制备及性能研究*

2021-01-08章晶晶杨雯迪施冬健陈明清

章晶晶,杨雯迪,施冬健,陈明清

(江南大学 合成与生物胶体教育部重点实验室,江苏 无锡 214122)

0 引 言

聚乳酸(PLA)是目前最具有应用前景的生物基可降解聚合物材料之一,具有来源广、良好的生物相容性和生物可降解等优点,在碱或酶的作用下可逐渐降解为对人体无毒、无害且无积累的二氧化碳和水[1-3]。但其也存在机械性能不足、热稳定性差、降解周期长、脆性大和冲击强度较低等缺陷,并且生产成本高,极大地限制了它在很多领域的应用[4]。因此,需要通过各种改性手段来克服这些缺点,其中制备聚乳酸复合材料[5-8]是目前最通用的策略。通过将PLA与增塑剂、柔性聚合物、纳米填料等共混可以制备PLA复合材料,提高了PLA的机械性能、热稳定性等,甚至还能赋予材料额外的功能。梁等人[9]将木质素接枝聚合物引入到PLA基质中,提高了复合材料的强度,并赋予了PLA较优的抗紫外性能。

多巴胺(DA)能够在碱性溶液中氧化自聚形成聚多巴胺纳米粒子(PDA NPs),具有优异的粘附性能、生物相容性、生物可降解性、光热转化性质等[10-14]。形成的PDA NPs中富含酚羟基和氨基等功能性基团,因而可进一步与其他分子发生迈克尔加成和席夫碱反应,可作为一个二次改性平台而被广泛使用[15-17],故PDA NPs可作为纳米填料被添加到聚合物材料中,以增强聚合物的热/力学性能。例如,Xiong等人[18]将PDA NPs作为新型的填料,将其与聚乙烯醇(PVA)通过溶液浇铸法制成复合材料,有效改善了复合材料的力学性能。同时,材料还具有较好的抗氧化性能和紫外屏蔽效果。Wang等人[19]将PDA NPs作为PVA的增强剂掺入到PVA基材中显著增强复合材料的机械性能。

本课题组在前期的研究中成功制备了聚乳酸/聚多巴胺(PLA/PDA)纳米复合材料[20],研究发现PDA NPs虽然能够显著提升复合材料的降解性能且赋予了其紫外屏蔽性能这一新性能,但是由于PDA NPs在PLA中的分散性及相容性较差并且PDA NPs与PLA基质之间缺少有效的相互作用,因此该复合材料的力学性能还有待提高。因此,本研究旨在提高PDA NPs与PLA的相容性以进一步提高材料的力学性能,并赋予其他特性。首先,利用PDA NPs开环丙交酯(LA)进行聚合,制备聚乳酸接枝聚多巴胺(PDA-PLA)复合纳米粒子;进而,通过溶液浇铸的方式,制备了聚乳酸/聚乳酸接枝聚多巴胺(PLA/PDA-PLA100)纳米复合材料,详细研究了PLA/PDA-PLA100纳米复合材料的力学性能、热学性能及紫外屏蔽性能。

1 实验部分

1.1 试剂与仪器

盐酸多巴胺(98%)及异辛酸亚锡(95%)购自阿拉丁试剂(上海)有限公司;氨水、无水乙醇、三氯甲烷、甲苯、四氢呋喃均购自国药集团化学试剂有限公司,为分析纯试剂;聚乳酸(4032D)购自美国NatureWorks公司;丙交酯(98%)购自TCI。

ZetaPALS Zeta电位及纳米粒度分析仪(美国布鲁克海文仪器公司);Nicolet iS50 FT-IR傅里叶红外光谱仪(FTIR,美国赛默飞世尔科技公司);S-4800场发射扫描电子显微镜(SEM,日本日立株式会社);JEM-2100plus透射电子显微镜(TEM,日本电子株式会社);204 F1差示扫描量热仪(DSC,德国耐驰仪器制造有限公司);5967X双立柱台式实验系统(美国ITW公司);UV-1902-Ⅱ紫外-可见分光光度计(UV-Vis,上海生析超声仪器有限公司)。

1.2 聚多巴胺纳米粒子(PDA NPs)的合成

PDA NPs根据我们前期方法制备得到[21]。简述如下:将0.5 g盐酸多巴胺(DA·HCl)先溶于10 mL的去离子水中,再加入到含有一定量氨水的无水乙醇和水(40 mL/90 mL)的混合溶液中反应24 h。将反应后的混合液用去离子水洗涤3次、离心并冷冻干燥待用。其中氨水的用量分别为0.5,1.0,1.5和3.5 mL,将所得聚多巴胺纳米粒子(PDA NPs)简单记为PDA0.5、PDA1.0、PDA1.5和PDA3.5。

1.3 聚乳酸接枝聚多巴胺(PDA NPs-PLA)复合纳米粒子的制备

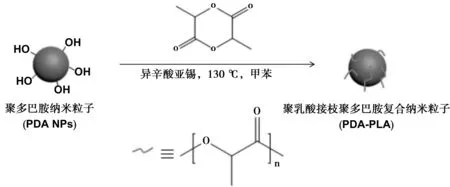

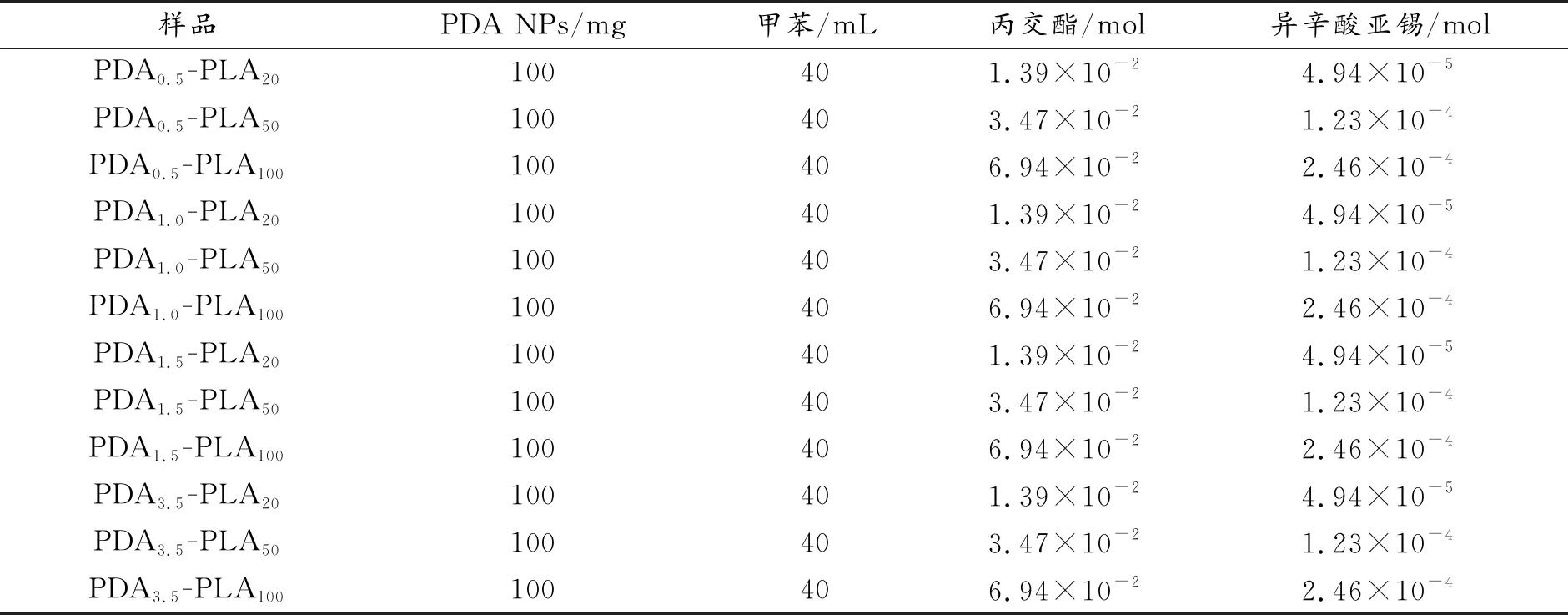

以所制备的PDA NPs引发丙交酯开环聚合将LA链接枝到PDA NPs的表面制备PDA NPs-PLA(如图1所示)。具体如下:称取100 mg PDA NPs并将其分散在40 mL无水甲苯中,将分散液移入100 mL三口烧瓶中并加热至50 ℃,再加入一定量的丙交酯(LA),持续搅拌待LA完全溶解后,通入N2排出空气,再加入1%(质量分数)异辛酸亚锡(Sn(Oct)2)并升温至130 ℃冷凝回流反应24 h。反应结束后用氯仿离心洗涤3次以除去未反应的单体和副产物,再离心分离并在60 ℃下真空干燥24 h,即可得到PLA接枝的PDA复合纳米粒子。改变LA的投入量,可以得到不同LA聚合度的PDA-PLA复合纳米粒子(如表1所示)。

图1 PDA-PLA的制备示意图Fig 1 Schematic illustration of the preparation of PDA-PLA

表1 PDA-PLA的制备配料

1.4 聚乳酸/聚乳酸接枝聚多巴胺(PLA/PDA-PLA100)纳米复合材料的制备

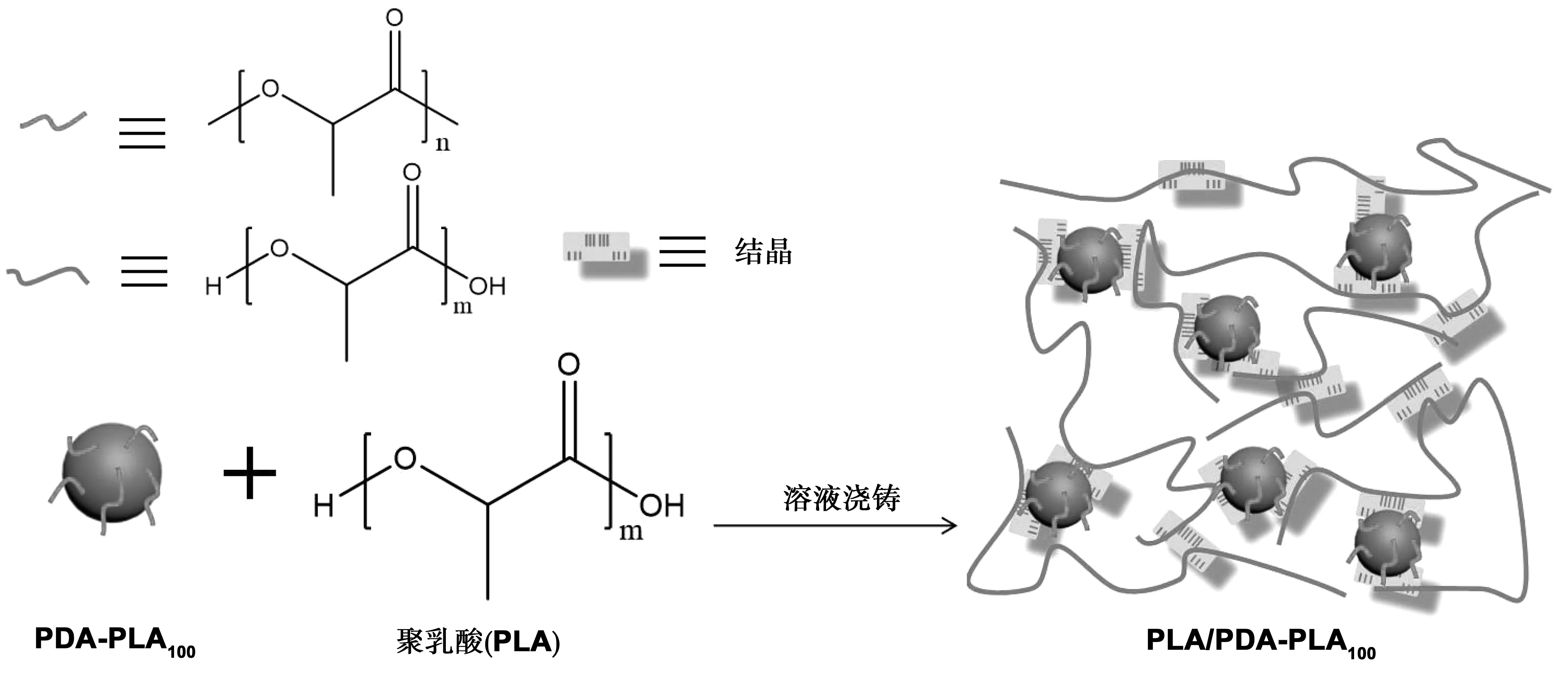

分别称取2.5 、5、10 和15 mg PDA-PLA100,并将其分散在7 mL CHCl3中。充分搅拌分散后,向其中加入0.5 g PLA,静置待PLA充分溶解后,再轻微搅拌使各组分充分分散,将充分溶解分散的混合物倒入干燥干净的培养皿中,浇铸成型。将培养皿静置待溶剂充分挥发后,在60 ℃下真空干燥至恒重,得到PDA-PLA100质量分数为0.5%、1%、2%和3%的PLA/PDA-PLA100纳米复合材料,并记作PLA/PDAx-PLA100-w(x,w分别代表氨水用量和PDA-PLA100的质量分数)。再将0.5 g PLA溶于7 mL CHCl3,并重复上述操作,得到纯PLA,作为空白对照组(如图2和表2所示)。

图2 PLA/PDA-PLA100纳米复合材料的制备示意图Fig 2 Schematic illustration of the preparation of PLA/PDA-PLA100 nanocomposites

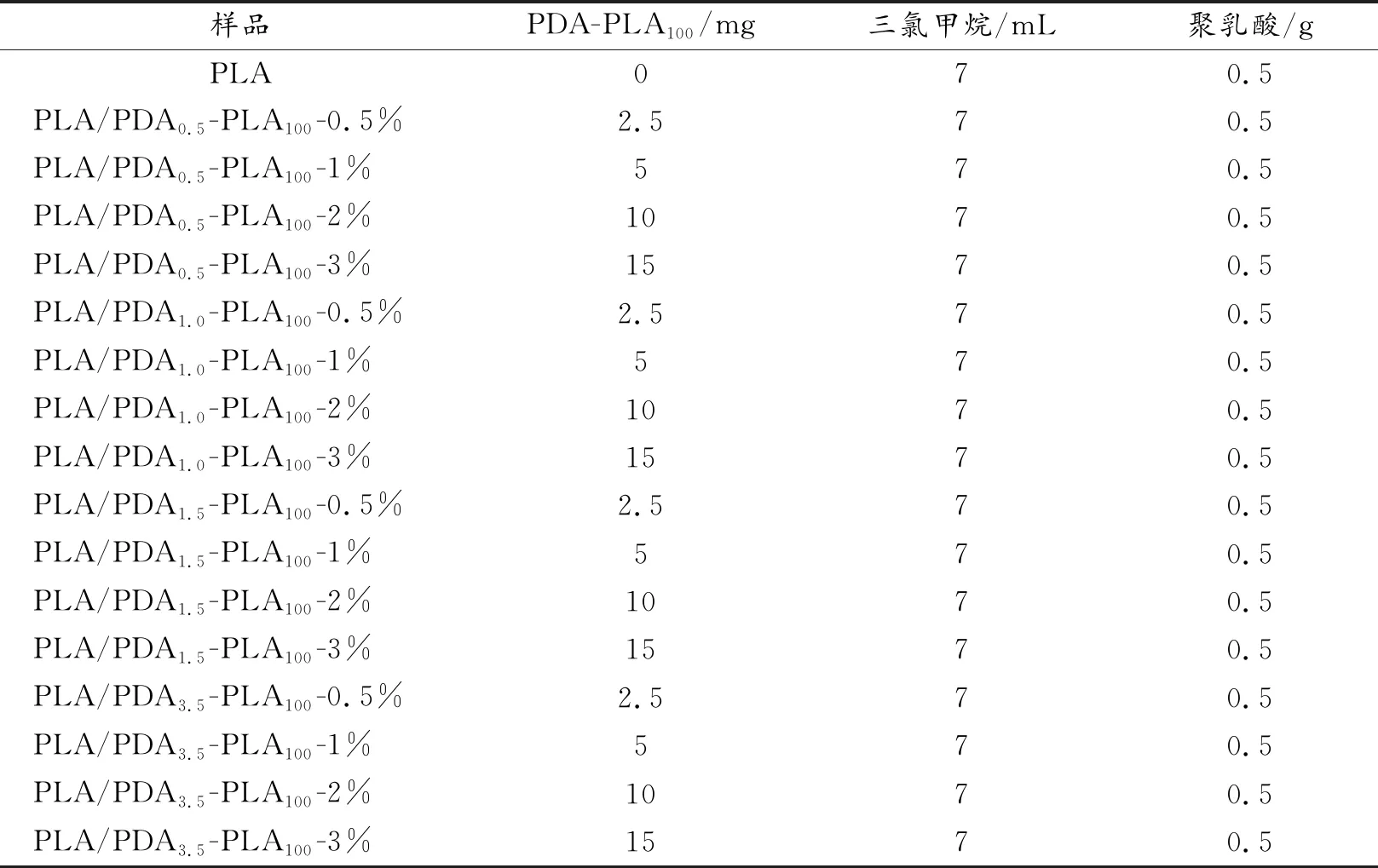

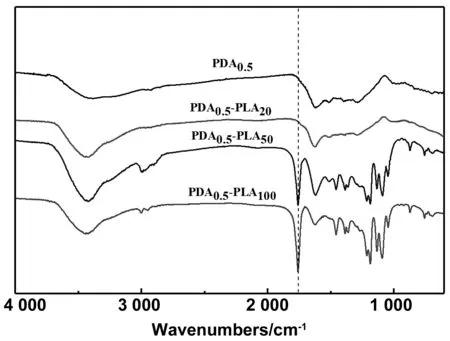

表2 PLA/PDA-PLA100的制备配料

1.5 PDA NPs、PDA-PLA复合纳米粒子及PLA/PDA-PLA100复合材料的表征

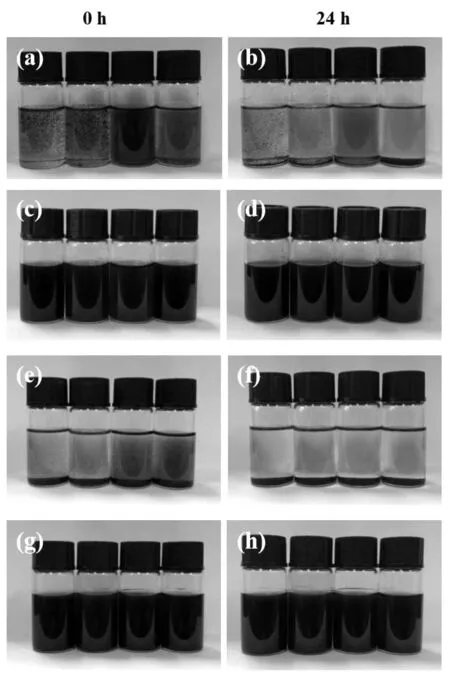

对所合成的PDA NPs以及PDA-PLA复合纳米粒子的形貌分别用扫描电镜(SEM)和透射电镜(TEM)进行观察。为了进行分散性测试,分别称取5 mg PDA NPs和PDA-PLA100样品于10 mL样品瓶中,分别加入7 mL四氢呋喃(THF)和三氯甲烷(CHCl3),超声分散后拍摄照片,静置24 h后再次拍摄照片。此外,用差示扫描量热仪(DSC)对PLA/PDA-PLA100纳米复合材料的热学性能进行测试。在N2氛围下进行测试,测试温度为40~220 ℃,升温速度为10 ℃/min。用双立柱台式实验系统对复合材料进行拉伸测试,拉伸速度设置为10 mm/min,测试温度为室温(25 ℃)。使用UV-1902-Ⅱ紫外-可见分光光度计研究复合材料的紫外屏蔽性能,扫描范围为200~800 nm。

2 结果与讨论

2.1 PDA NPs和PDA-PLA复合纳米粒子的形貌与结构表征

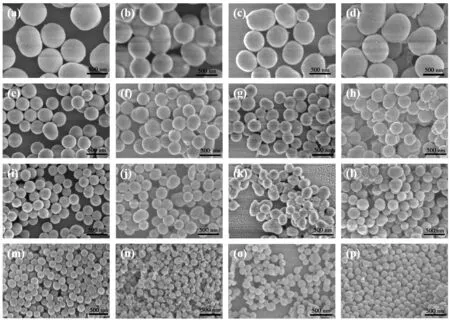

利用PDA引发LA开环聚合制备PLA接枝改性的PDA(PDA-PLA),并用SEM和TEM对改性前后的PDA NPs和PDA-PLA复合纳米粒子的微观形貌进行表征。从SEM和TEM照片(图3和图4)中可以看出,所制备的PDA NPs均呈规则的球形并且具有均一的粒径,且随着氨水含量从0.5 mL增至3.5 mL,其粒径由550 nm降低至140 nm。这主要是因为氨水含量的增加,使得溶液的pH逐渐增大,DA被氧化的速度增快,导致成核数量多,则容易形成粒径较小的PDA NPs。在表面接入PLA链段后,当LA的投料量较小时,粒子形貌大小并没有发生明显变化;但随着LA投料量的增加,粒子表面变得粗糙并出现了一些小斑块,在投料量最大时,表面接枝改性后的PDA-PLA100复合纳米粒子的粒径与改性前的PDA NPs相比平均粒径增加了10~20 nm,这是因为LA开环聚合生成PLA,并与PDA组装形成粒径更大的复合纳米粒子引起的。

图3 PDA0.5 (a),PDA0.5-PLA20 (b),PDA0.5-PLA50 (c),PDA0.5-PLA100 (d),PDA1.0 (e),PDA1.0-PLA20 (f),PDA1.0-PLA50 (g),PDA1.0-PLA100 (h),PDA1.5 (i),PDA1.5-PLA20 (j),PDA1.5-PLA50 (k),PDA1.5-PLA100 (l),PDA3.5 (m),PDA3.5-PLA20 (n),PDA3.5-PLA50 (o) and PDA3.5-PLA100 (p)的SEM照片Fig 3 SEM images of PDA0.5, PDA0.5-PLA20, PDA0.5-PLA50, PDA0.5-PLA100, PDA1.0, PDA1.0-PLA20, PDA1.0-PLA50 , PDA1.0-PLA100, PDA1.5, PDA1.5-PLA20 , PDA1.5-PLA50 , PDA1.5-PLA100, PDA3.5, PDA3.5-PLA20 , PDA3.5-PLA50 and PDA3.5-PLA100

图4 PDA0.5 (a),PDA0.5-PLA20 (b),PDA0.5-PLA50 (c),PDA0.5-PLA100 (d),PDA1.0 (e),PDA1.0-PLA20 (f),PDA1.0-PLA50 (g),PDA1.0-PLA100 (h),PDA1.5 (i),PDA1.5-PLA20 (j),PDA1.5-PLA50 (k),PDA1.5-PLA100 (l),PDA3.5 (m),PDA3.5-PLA20 (n),PDA3.5-PLA50 (o) and PDA3.5-PLA100 (p)的TEM照片Fig 4 TEM images of PDA0.5 , PDA0.5-PLA20, PDA0.5-PLA50 , PDA0.5-PLA100 , PDA1.0 , PDA1.0-PLA20 , PDA1.0-PLA50 , PDA1.0-PLA100 , PDA1.5 , PDA1.5-PLA20, PDA1.5-PLA50, PDA1.5-PLA100 , PDA3.5, PDA3.5-PLA20 , PDA3.5-PLA50 and PDA3.5-PLA100

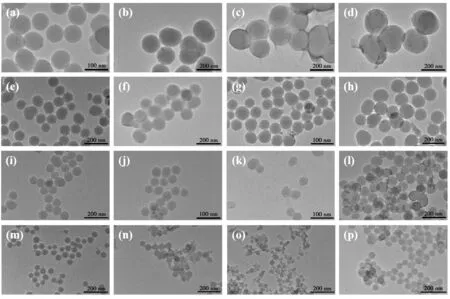

对改性前后的PDA NPs和PDA-PLA复合纳米粒子进行FTIR的表征,由图5可知,PDA-PLA在1 200~1 300 cm-1处出现了归属于C-O-C的伸缩振动峰,并且在1750 cm-1左右出现了归属于C=O的伸缩振动峰,其强度随LA投料比例的增加而逐渐增强。此外,PDA-PLA的谱图中在2 800和3 000 cm-1之间的归属于烷基链C-H的峰的强度相比PDA NPs的而言强度明显增强。由此表明PLA在PDA NPs表面的成功接枝。

图5 PDA NPs和PDA-PLA的红外谱图Fig 5 FT-IR spectra of PDA NPs and PDA-PLA

图6 PDA NPs在CHCl3 (a、b)和THF (e、f)及PDA-PLA100在CHCl3 (c、d)和THF (g、h)中的分散性测试照片Fig 6 Photographs of dispersibility of PDA NPs in CHCl3 (a、b) and THF (e、f), and PDA-PLA100 in CHCl3 (c、d) and THF (g、h)

为进一步验证PDA NPs表面是否接入PLA,测试了PDA-PLA100复合纳米粒子在THF和CHCl3中的分散性,如图6所示。改性前的PDA NPs在THF和CHCl3中完全不分散,即使经超声后也会较快沉淀下来(图6(a、b)和图6(e、f));而表面接入PLA链段后,PDA-PLA100复合纳米粒子则能较好的分散在THF和CHCl3溶剂中,形成了均相的黑色分散液(图6(c、d)和图6(g、h)),即使在静置24 h后,也未发现PDA-PLA100复合纳米粒子从溶剂中沉降出来,这表明PLA已成功接至PDA NPs表面,由于PLA链段的作用使接枝改性后的复合纳米粒子在溶剂中的分散性得到了较大的改善。为使PDA-PLA复合纳米粒子与PLA间有较优的相容性,之后的研究均选用PDA-PLA100样品为代表。

2.2 PLA/PDA-PLA100纳米复合材料的热学性能

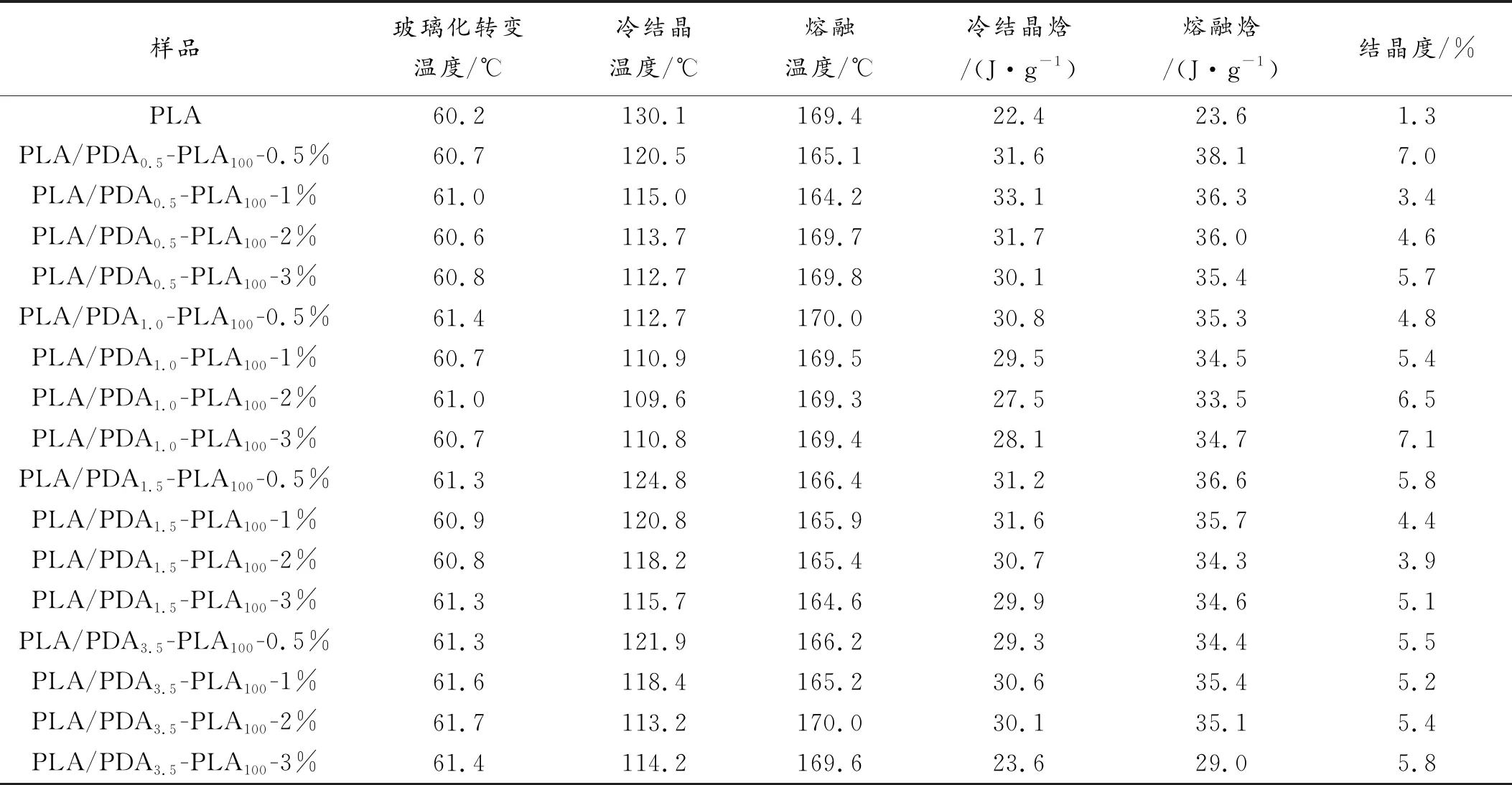

为了研究PDA NPs对复合材料热学性能的影响,分别对纯PLA和PLA/PDA-PLA100纳米复合材料进行了差示扫描量热(DSC)的测试。由图7和表3可以看出,纯PLA的玻璃化转变温度(Tg)和熔融温度(Tm)分别为60.2 ℃和169.4 ℃,将PDA-PLA100复合纳米粒子添加到PLA中后,PLA/PDA-PLA100纳米复合材料的Tg和Tm并没有明显的改变。PLA在升温过程中出现明显的冷结晶(冷结晶温度Tc=130.1 ℃),造成这一现象的原因是在温度升至Tg以上后,PLA链段发生重排结晶。但是,由于PLA的结晶较慢,其冷结晶峰较宽,其结晶度也非常低(仅有1.3%),几乎不结晶。PLA/PDA-PLA100纳米复合材料在升温过程中同样也出现了冷结晶峰,其Tc维持在110~120 ℃,这显然低于纯PLA的Tc,并且其冷结晶峰的宽度较纯PLA明显变窄,说明其结晶速度明显加快。这说明PDA-PLA100复合纳米粒子在一定程度上起到了成核剂的作用,使得PLA在均相成核的基础上发生由PDA-PLA100复合纳米粒子引起的异相成核,PDA-PLA100复合纳米粒子的加入对PLA的结晶起到了一定的促进作用。

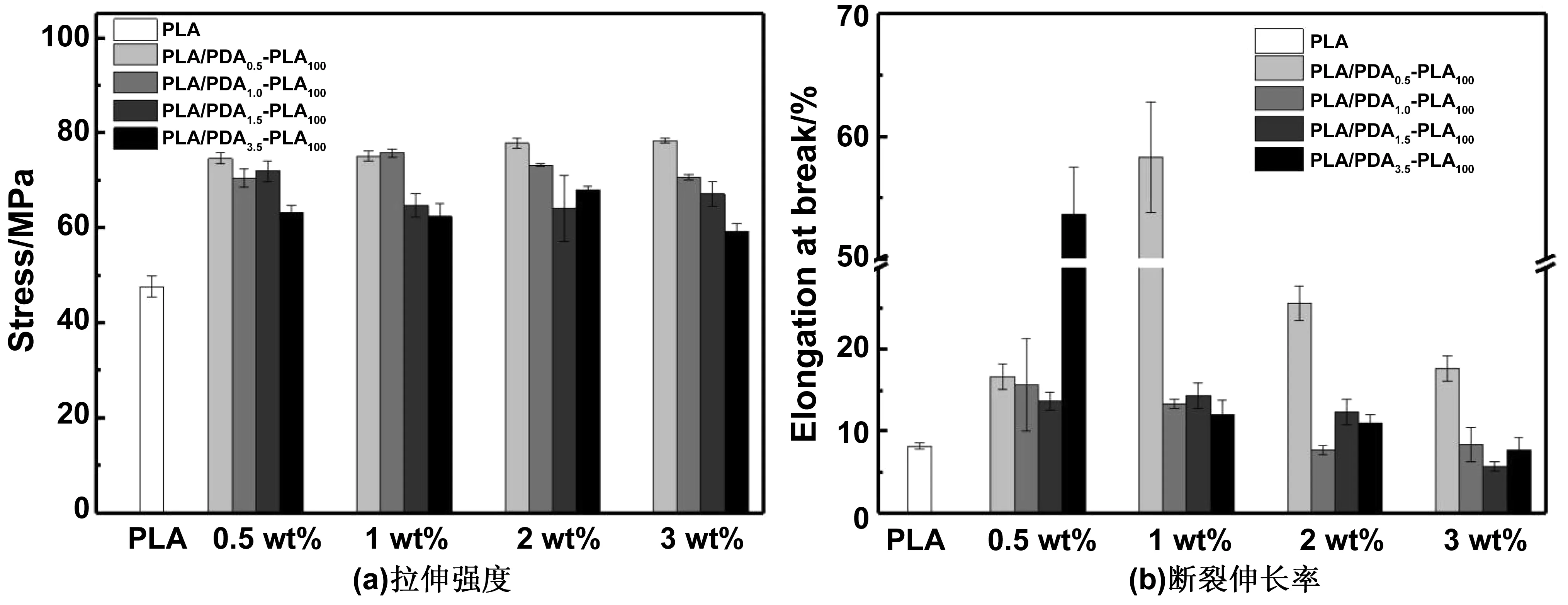

2.3 PLA/PDA-PLA100纳米复合材料的力学性能

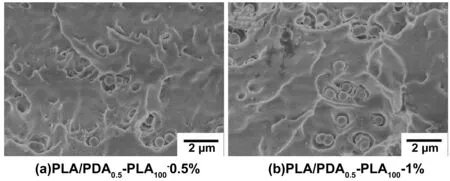

对PLA和PLA/PDA-PLA100纳米复合材料的力学性能进行了测试,如图8所示。从图8(a)中可以看出,PDA-PLA100复合纳米粒子对PLA具有一定的增强效果,复合材料的拉伸强度相比纯PLA均有所提高,最高可提升至(78.37±0.54 )MPa。相比纯PLA的(47.63±2.18) MPa提高了近30 MPa。这是因为,与未接枝改性的PDA NPs相比,PDA-PLA100复合纳米粒子在PLA基质中的分散性明显提高,如图9所示,PDA-PLA100复合纳米粒子能够较均匀分散在PLA中,从而避免了先前的应力集中;同时,PDA-PLA100复合纳米粒子能够促进PLA结晶,在复合纳米粒子周围形成规整的晶区而提升了复合材料的拉伸强度,对PLA起到了纳米增强的作用。由图8(b)可知,在掺入PDA NPs-PLA-100复合纳米粒子后,由于PLA与复合纳米粒子的相互作用,使得复合材料的断裂伸长率均有不同程度的提高。其中PLA/PDA NPs-0.5-PLA-1%的断裂伸长率提升最为明显,达到58.33%±4.5%。

图7 PLA和PLA/PDA-PLA100纳米复合材料的DSC曲线Fig 7 DSC curves of PLA and PLA/PDA-PLA100 nanocomposites

表3 PLA和PLA/PDA-PLA100纳米复合材料的热性能和结晶度

图8 PLA和PLA/PDA-PLA100纳米复合材料的拉伸强度和断裂伸长率Fig 8 Tensile strength and elongation at break of PLA and PLA/PDA-PLA100 nanocomposites

图9 PLA/PDA0.5-PLA100-0.5% 和PLA/PDA0.5-PLA100-1% 纳米复合材料的断面SEM照片Fig 9 SEM images of the cross section of PLA/PDA0.5-PLA100-0.5% and PLA/PDA0.5-PLA100-1% nanocomposites

2.4 PLA/PDA-PLA100纳米复合材料的紫外屏蔽性能

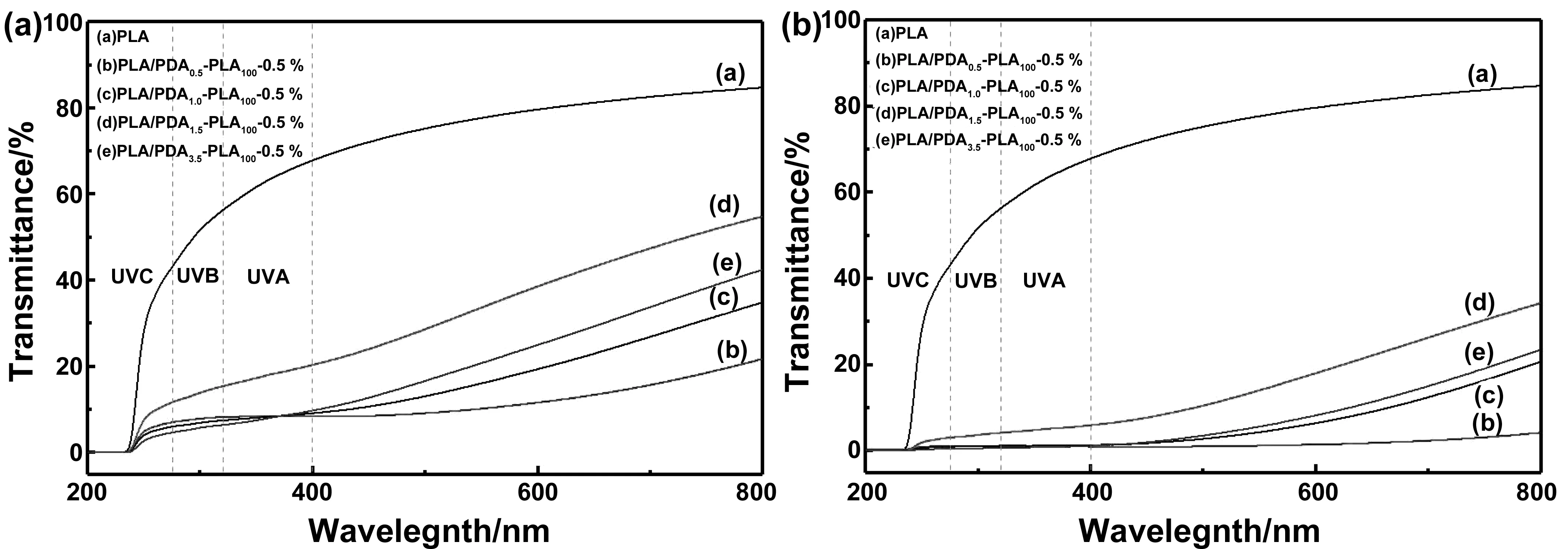

因PDA NPs与黑色素有类似的结构,其含有多个紫外生色团,因此PDA NPs具有一定的紫外屏蔽性能。图10为PLA和PLA/PDA-PLA100纳米复合材料的紫外-可见光谱。由图可知,纯PLA对UVA(315-400 nm)和UVB(280~315 nm)的屏蔽率仅为38.48%和49.49%,加入0.5%(质量分数)的PDA-PLA100复合纳米粒子后,PLA/PDA-PLA100纳米复合材料对UVA和UVB的屏蔽率最高可达到92.02%和94.41%。这是因为PDA-PLA100在PLA基质中分散性的增强以及在PLA接枝改性后的PDA-PLA100复合纳米粒子周围形成的有序晶区,扩大了复合纳米粒子的有效屏蔽区域,使得PLA/PDA -PLA100纳米复合材料的紫外屏蔽性能有显著的加强。当PDA-PLA100复合纳米粒子含量增加到1%(质量分数)时,复合材料对UVA和UVB的屏蔽率均大于99%,分别高达99.03%和99.46%,与PLA相比提升了两倍以上。由此表明PDA-PLA100的加入可以显著提高PLA基复合材料的紫外屏蔽性能。

图10 PLA和PLA/PDA-PLA100纳米复合材料的紫外-可见光谱Fig 10 UV-Vis spectra of PLA and PLA/PDA-PLA100 nanocomposites

3 结 论

本文以PDA NPs引发丙交酯(LA)的开环聚合,在PDA NPs表面接枝PLA链制备了聚乳酸接枝聚多巴胺(PDA-PLA)复合纳米粒子,提高了PDA NPs在PLA基质中的分散性和相容性,改善了复合材料的力学性能。通过调节LA的投料量来调节PLA在PDA NPs表面的接枝效果并制备了聚乳酸/聚乳酸接枝聚多巴胺(PLA/PDA-PLA100)纳米复合材料。研究结果表明,PDA-PLA100复合纳米粒子降低了PLA的冷结晶温度(Tc),对PLA的结晶起到了一定的促进作用,即提高了复合材料的结晶度。同时PDA-PLA100复合纳米粒子对PLA起到一定的增强和增韧的效果,其拉伸强度和断裂伸长率最高可达(78.37±0.54)MPa和58.33%±4.5%。此外,PDA-PLA100的加入能够显著提升复合材料的紫外屏蔽性能,在极少添加量(0.5%(质量分数))时,即可使复合材料对UVA和UVB的屏蔽性能提高两倍以上,屏蔽率最高分别达到92.02%和94.41%。进一步将PDA-PLA100复合纳米粒子的含量提高到1%(质量分数)后,复合材料对UVA和UVB的屏蔽率均大于99%。因而,所制备的PLA/PDA-PLA复合材料在包装材料、农用材料等领域有潜在应用。