垃圾焚烧锅炉设置再热器的可行性分析

2021-01-08彭小军戴晓云宦晓鹏上海环境卫生工程设计院有限公司

文_彭小军 戴晓云 宦晓鹏 上海环境卫生工程设计院有限公司

由于垃圾热值低、腐蚀性强和易结焦的特性,目前我国垃圾焚烧电厂基本都采用中温中压(4.0MPa、400℃)的蒸汽参数,发电机组的热效率一般在20%~22%,远低于燃煤电厂。目前国内生活垃圾焚烧电厂的收益主要来源于售电收入和垃圾处理贴费收入,由于近几年垃圾处理贴费的持续降低,为提高发电量增加售电收入,国内的一些大型焚烧发电项目都纷纷提高了锅炉蒸汽参数,采用中温次高压(6.4MPa、450℃)参数,极个别项目甚至开始尝试在锅炉内设置再热器。

1 垃圾焚烧锅炉采用再热技术的现状

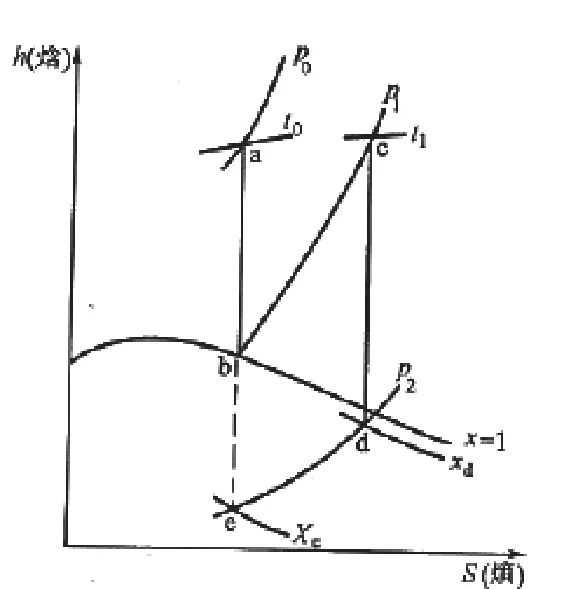

蒸汽再热就是把主蒸汽(Po、to)经过汽轮机高压缸做功后的蒸汽(P1、饱和温度)返回锅炉,经过再热器重新加热,再热到与主蒸汽相同的温度后(P1、t1),再送至汽轮机的中、低压缸做功(详见图1)。由于再热的结果,不仅可以降低排汽湿度,减轻湿蒸汽对末级叶片的冲蚀,并且还可以提高蒸汽的做功能力,大约相当于主蒸汽温度提高了80℃,机组热效率可提高约4%~5%。

图1 再热蒸汽工作h-s 图

近年来,我国垃圾焚烧行业发展迅猛。截至2019 年,国内已经运行的垃圾焚烧电厂超过400 座。然而,这其中锅炉设置了再热器的仅有光大江阴和苏州两座焚烧厂。即使从世界范围看,也只有荷兰阿姆斯特丹AEB 项目设置了再热器。从使用情况可以看出,尽管锅炉设置再热器可大幅提高发电机组的热效率,而且在燃煤电厂已经是较为成熟的技术,但在垃圾焚烧发电行业,再热技术的应用还存在一定的难度,还没有成为垃圾行业的主流技术。

2 垃圾焚烧锅炉设置再热器的可行性分析

2.1 技术可行性分析

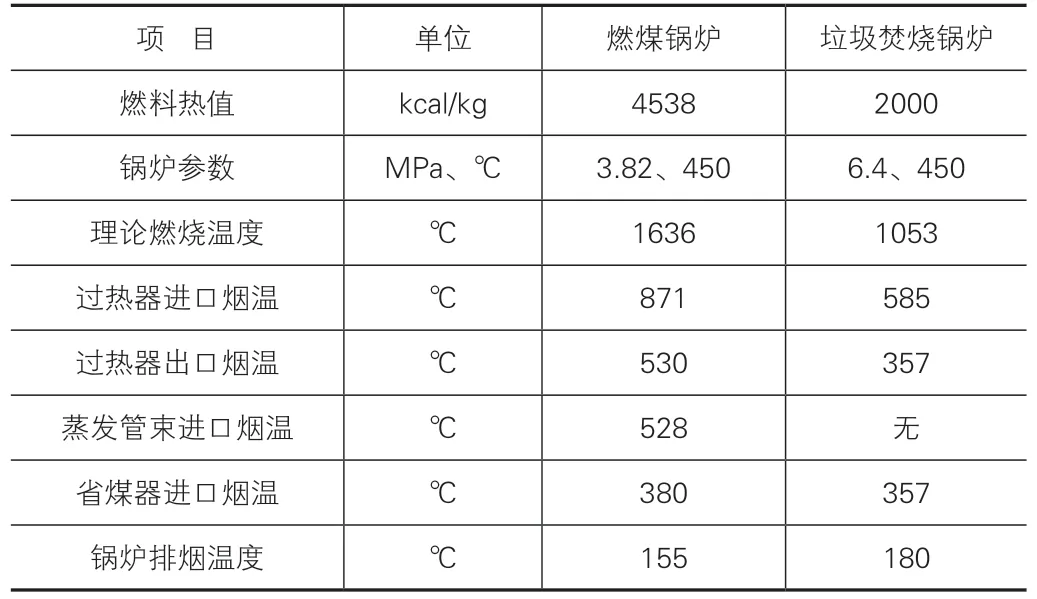

再热器内介质和过热器相同都是过热蒸汽,通常运行压力为过热蒸汽的1/5,相当于在锅炉内增设了一个低压的过热器。由于锅炉主要通过高温烟气将热量传给换热管内的低温介质,这就需要锅炉具有足够的高温烟气区间来加热过热蒸汽。而由于垃圾的热值偏低,因此其燃烧后的烟气温度也低于燃煤。表1 为常规燃煤中压锅炉和垃圾焚烧锅炉的热力计算汇总表。

表1 燃煤和垃圾焚烧锅炉热力计算汇总表

从表1 看垃圾焚烧锅炉的烟气温度远低于燃煤锅炉,尤其是燃煤锅炉进入过热器烟气温度高达871℃,远高于垃圾焚烧锅炉的585℃。由于两种锅炉的过热蒸汽温度都为450℃,因此燃煤锅炉过热器的温压更大,还有足够的烟气加热温度区间用来设置再热器,系统也更容易调节。

由于垃圾中碱金属成分偏高,导致燃烧后易结焦且腐蚀性强。通常垃圾焚烧锅炉过热器的入口烟气温度都需要控制在600℃以下,而过热蒸汽温度又在饱和温度(220℃)以上,因此可用于加热过热蒸汽的烟气温度仅在300 ~600℃之间。此时考虑增加再热器,即将高压缸排汽(1.3MPa,220℃)再加热到450℃,从传热学的角度看显然很难布置,即使勉强布置也会因为温压过低(甚至低于50℃)导致再热器换热面积过大,并且系统难以调节。

另外,受季节、垃圾发酵时间等因素影响,垃圾热值变化较大,因此和燃煤锅炉相比,垃圾焚烧锅炉的负荷波动也较大。通常锅炉运行时,由于过热器入口的介质温度是对应锅筒工作压力下的饱和温度,而饱和温度只会随锅筒压力的变化而变化。当发电机组负荷降低时,过热器会因为蒸汽流量减少而压力略有下降,使得进入过热器的饱和蒸汽温度下降,但下降的幅度很小。例如,超高压或亚临界压力锅炉,当饱和汽压下降0.4MPa时,饱和温度仅下降2℃。因此,只要控制好锅炉的运行压力,即使负荷降低,过热器的蒸汽温度仍然可以进行很好的维持,基本可达到设计值。然而对于再热器来说,当锅炉负荷降低时,即进入汽轮机的主蒸汽量会减少,高压缸排汽的温度(即再热器入口介质温度)也会随之降低。通常当额定负荷降至70%时,高压缸排汽温度会下降20 ~30℃。并且由于垃圾焚烧锅炉再热器温压本身就很低,因此当锅炉负荷变化时,要维持再热器的蒸汽温度也会更加困难,也会影响机组热效率提升的效果。

2.2 运行维护分析

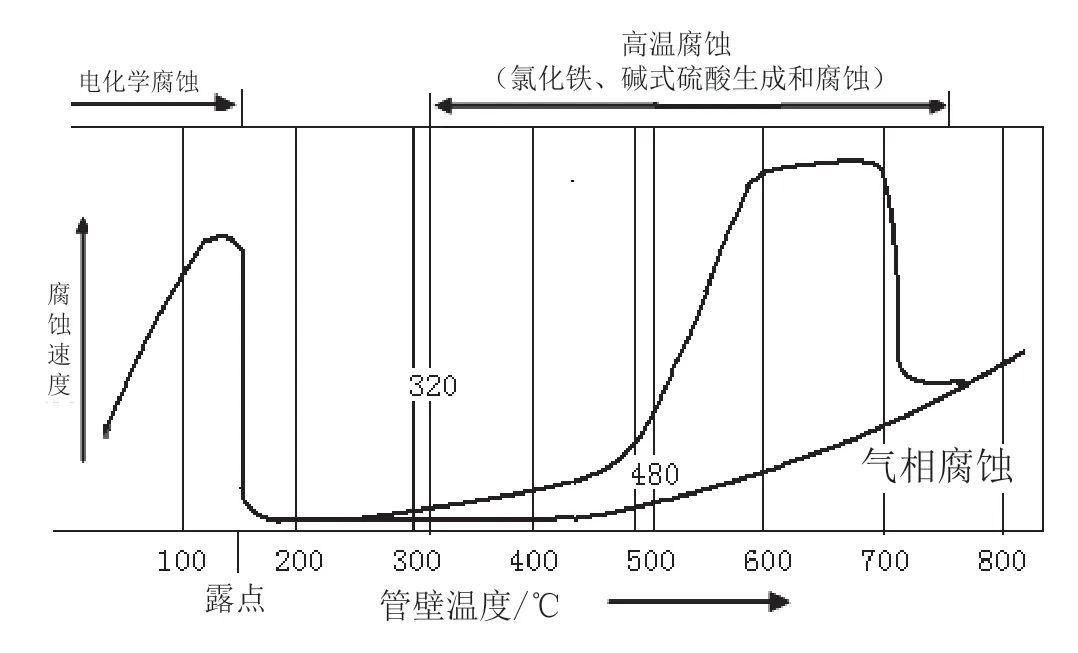

锅炉运行的安全稳定性往往是垃圾焚烧厂运营稳定的关键,这其中因锅炉换热面高温腐蚀和结焦积灰而导致的烟道堵塞是电厂非计划停炉的主要原因。垃圾焚烧发电厂锅炉换热面的腐蚀速度与换热面管子壁温有很大的关系,如图2 所示,在高温腐蚀区,当管壁温度超过480℃后,腐蚀速度增加很快。在锅炉的所有换热面中,换热面的管壁温度主要取决于管内介质的温度和冷却能力。而锅炉中过热器和再热器中的介质均为过热蒸汽,介质温度最高且冷却效果差,其换热管的壁温是锅炉中最高的,腐蚀的速度也最快。

与过热器相比,再热器中介质压力更低,密度小,流速低,使得再热器蒸汽侧的放热系数仅为过热器蒸汽侧放热系数的五分之一,即再热蒸汽冷却效果比过热蒸汽更差。同时,再热器蒸汽压力低,比热小,对热偏差也更敏感。并且由于受到再热器压降的限制,再热器无法像过热器那样采用过多的混合交叉布置,热偏差也更容易导致某些再热器换热管超温。尽管再热器布置在过热器之后的对流烟道内,但其管壁温度仍然比过热器管壁温度高,再热器管子的高温腐蚀也更严重。因此,垃圾焚烧锅炉设置再热器,就是在锅炉内增设最容易腐蚀的换热面。

根据技术分析可知,垃圾焚烧锅炉设置再热器由于温压过低会导致再热器换热面积过大,加上再热器又是锅炉中腐蚀速度最快的部件,使得锅炉换热面腐蚀甚至爆管停炉的风险大大增加。另外,由于再热器换热面积过大,换热面积灰结焦问题也会加剧,焚烧厂清灰和检修的工作也会加大,直接影响到焚烧厂安全稳定的运行。

图2 管壁温度与腐蚀速度的关系

2.3 经济可行性分析

为了更好的对垃圾焚烧锅炉设置再热器进行经济性比较,需要对焚烧厂的基础条件进行统一。以日处理垃圾1500t 规模的焚烧厂为例,对采用中温次高压(6.4MPa、450℃)和中温次高压并再热(6.4MPa、450℃/再热参数1.28MPa、450℃)两种情况进行经济性分析。

2.3.1 经济性比较的基础条件

垃圾焚烧厂经济比较分析的基础条件为:焚烧厂规模1500t/d、垃圾设计热值2000kcal/kg、锅炉配置2×750t/d、汽轮发电机配置1×50MW,年运行时间8000h,年处理垃圾量50 万t,焚烧厂运营期20a、电价0.4155 元/kWh。

2.3.2 投资比较

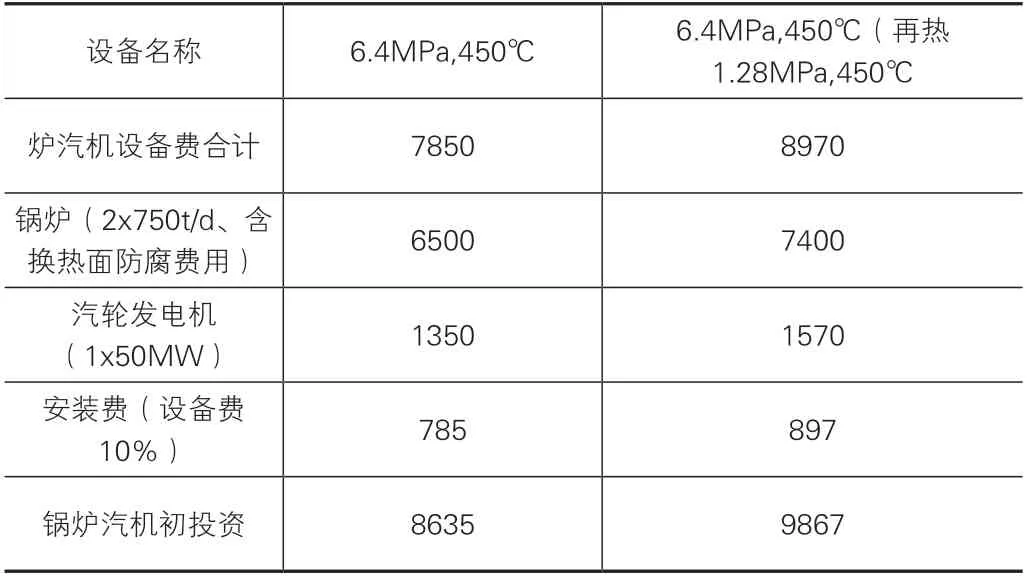

锅炉设置再热器,不仅增加设备投资,系统管道阀门也会更复杂,锅炉等设备尺寸也会变大,厂房面积也会加大,导致项目投资增加。表2 为再热和非再热条件下项目投资比较表,根据比较可知,采用再热技术的锅炉和汽轮机设备初期投资会提高1232 万元,再热管道和阀门费用增加约50 万元,厂房面积增加费用约200 万元,项目总投资需增加1482 万元左右。

表2 锅炉和汽轮机设备投资比较表(万元)

2.3.3 运行和维护费用分析

锅炉设置再热器会增加锅炉清灰和检修维护的工作量,但具体费用受焚烧厂的运营水平、垃圾状况等因素影响,很难估算。由于此次设定的两种情况所选取的蒸汽初参数相同,均为6.4MPa、450℃,则可以简单的考虑两种条件下锅炉水冷壁、省煤器和过热器的检修费用相同,仅需考虑再热器增加的维护费用。现在如果再热器的使用寿命为5a,则设置再热器后两台锅炉每年维护费用需增加125 万元左右。

2.3.4 综合经济效益分析

设置再热器对焚烧厂的综合经济效益影响分析见表3。根据理论计算可知,在垃圾热值2000kcal/kg 时采用中温次高压蒸汽参数吨垃圾发电可达到510 ~560 kWh (按530kWh 计算),设置再热器后机组效率提升了4%,即吨垃圾发电量提高了约21kWh。由于整个焚烧厂全年可焚烧处理50 万t 垃圾,粗步推算全厂每年可多发电1050 万kWh,按上网电价0.4155 元/kWh 计算,全厂每年可增加售电收入约436 万元。

表3 垃圾焚烧锅炉设置再热器的综合经济效益

根据粗步推算,设置再热器后焚烧厂每年全厂可提高经济效益约237 万元,静态分析看七年内可收回投资成本。然而上述计算只是考虑了较为理想的运行情况,毕竟设置再热器会加大锅炉的运行风险,停炉检修次数的增多不仅会增加设备的维修费用,也会导致焚烧厂发电和垃圾处理费等收入的降低,但这部分费用更是难以预测,所以也无法计入到经济效益中,因此实际运行中投资回收年限肯定会加长。

3 结论

锅炉设置再热器,因为锅炉换热面积和系统管道阀门的增多,设备的投资会加大,再热系统也会增加运行的难度。因此从规模效益上考虑,国内一般容量大于400t/h(装机125MW以上)的超高压电站才予以采用。而因为垃圾热值偏低,目前世界上垃圾焚烧锅炉蒸发量基本都在100t/h 以下,所以单纯从规模上考虑,垃圾焚烧锅炉不宜设置再热器。

垃圾焚烧锅炉设置再热器可以提高机组热效率,增加焚烧厂收益。然而由于垃圾热值偏低、腐蚀性强易结焦的特性,垃圾焚烧锅炉设置再热器会大幅度增加锅炉对流换热面积,加大锅炉堵灰和换热管腐蚀爆管的风险,从而影响焚烧厂安全稳定的运行。另外,垃圾热值的不稳定性使得锅炉负荷波动变大,再热器的蒸汽温度也会出现波动,会降低设置再热器的效果。因此,结合垃圾的燃料特性,从技术、运行和经济分析的情况来看垃圾焚烧锅炉设置再热器可行性不高,从现状看也很难在垃圾焚烧行业大范围应用。