焊接速度对铝合金搅拌摩擦焊接头性能的影响

2021-01-07李落星张鹏易林峰吴时盛周巧英

李落星 张鹏 易林峰 吴时盛 周巧英

摘 要:以厚度3 mm的6061-T6铝合金板材搅拌摩擦焊对接接头为研究对象,建立热力耦合有限元模型,准确模拟了焊接过程的温度场分布及演变规律,采用光学显微观察、电子背散射衍射、显微硬度测量以及拉伸试验等表征方法,研究了焊接速度对焊接接头成形特性、显微组织和力学性能的影响机理. 结果表明:接头焊核区在焊接过程中经历了完全动态再结晶,形成细小等轴晶;后退侧热影响区经历了动态回复,晶粒显著长大,晶界强化作用弱于焊核区晶粒;当焊接速度为300~800 mm/min时,接头焊缝成形良好,拉伸断裂均在焊缝后退侧热影响区,在焊接过程中受温度(400~480 ℃)影响显著,析出强化相溶解导致力学性能明显降低,在此焊接速度范围内,随速度的提高,接头强度增加,最高强度系数为80.86%(800 mm/min);当焊接速度进一步增加至1 200 mm/min时,接头的焊接成形性变差,焊核区出现未焊合和隧道缺陷,接头拉伸试验时在焊核区发生断裂.

关键词:搅拌摩擦焊;铝合金;力学性能;焊接速度

中图分类号:TG453 文献标志碼:A

Effect of Welding Speed on Properties of Friction

Stir Welded Joint of Aluminum Alloy

LI Luoxing1†,ZHANG Peng1,YI Lingfeng2,WU Shisheng2,ZHOU Qiaoying1

(1. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan University,Changsha 410082,China;

2. AECC South Industry Company Limited,Zhuzhou 412002,China)

Abstract:Taking the friction stir welded joints of 3 mm thickness 6061-T6 aluminum alloy plate as the research object, a thermal mechanical coupling finite element model was established to accurately simulate the temperature filed distribution and evolution law of the welding process. The influence of different welding speeds on forming characteristics, microstructure and mechanical properties of the joints was studied by using optical microscopy, electron backscatter diffraction, microhardness measurement and tensile test. The results show that a completely dynamic recrystallization process occurs in the nugget zone during the welding process, which generates fine equiaxed grains, whereas the heat-affected zone (HAZ) on the retreating side undergoes dynamic recovery, resulting in the obvious grain growth. It is also found that the strengthening effect of grain boundary in the HAZ is weaker than that in the nugget zone. The joints are well-welded when the welding speed is 300~800 mm/min, and the fracture occurring in the HAZ of the retreating side could be mainly attributed to the temperature(400~480 ℃),dissolution of the precipitation phase leads to a significant reduction in the mechanical properties,and in this welding speed range,the joint strength increases with the increase of welding speed,and the highest strength factor is 80.86%(800 mm/min). As the welding speed is further increased to 1 200 mm/min, the weld formability of the joint would deteriorate significantly due to the insufficient heat input and thermo-plasticity. Besides, the un-welded and tunnel defects in the weld nugget lead to the occurrence of the fracture in the nugget zone during tensile test.

Key words:friction stir welding;aluminum alloys;mechanical properties;weld speed

汽车轻量化是实现节能减排的重要途径,主要包括结构轻量化和材料轻量化. 铝合金是理想的轻量化材料,具有密度低、比强度高、耐腐蚀等特点,已广泛应用于航空航天、轨道交通、汽车工业等领域. 其中,6系铝合金的力学性能可通过热处理灵活调控,应用广泛,但其连接工艺仍存在一定的挑战. 传统铝合金焊接技术存在诸多不足,易出现裂纹、气孔、焊后较大变形等问题,一定程度上限制了铝合金在工程中的应用. 搅拌摩擦焊(Friction Stir Welding,FSW)是一种固相焊接方法,具有热输入量低、接头强度系数高、焊接变形小等特点,可有效避免熔化焊的冶金缺陷,已广泛应用于轨道交通领域的车体焊接[1],并逐步或部分取代熔化焊. 近年来,学者们[2-4]采用激光辅助、超声辅助、双轴肩焊接等新方法,改善了FSW接头焊缝成形性,使其可焊接的材料厚度提高,进一步拓宽了搅拌摩擦焊在工程中的应用. 但对于6系热处理可强化铝合金,焊接产生的热冲击会使热影响区材料析出强化相溶解,引起接头性能恶化. 从已有研究来看,焊接参数对接头力学性能影响显著,其本质原因在于焊接热影响区在焊接过程中所受的热冲击差异明顯. 焊接参数对6系铝合金FSW接头力学性能的影响和相关机理仍需进一步研究.

为了探明焊接参数对接头力学性能的影响,诸多学者对比了不同焊接速度、旋转速度及搅拌头形状时6系铝合金FSW接头力学性能的差异. Feng等[5]和Ren等[6]发现提高焊速可提升6061-T6铝合金FSW接头力学性能,接头硬度分布最低点在焊接热作用下形成的过时效区,材料力学性能最低. Dong等[7]对6005A-T6铝合金FSW接头的研究结果表明:随焊接速度的增加,焊接峰值温度降低,析出相溶解程度减少,热影响区硬度和接头强度提高. Liu等[8]研究了6061-T6铝合金高转速FSW接头的力学性能,结果表明:随转速升高,焊接过程中峰值温度增加,焊后接头硬度最低点位置析出相密度增加,接头强度高于低转速的接头. Dawood等[9]发现在其他焊接参数一致的情况下,采用三角形搅拌针时焊接过程中热输入量更少,其接头力学性能更优异. 以上研究表明FSW接头力学性能受焊接温度的影响显著,同时,优化焊接速度可提高接头强度及焊接效率. 因此,研究焊接速度对接头力学性能的影响机理对于FSW实际工程应用具有指导意义,准确获取焊接接头各区域的焊接温度曲线,是研究过程中的关键.

为了更准确描述焊接过程中接头各区域温度、应变等分布规律,研究者们开始采用数值模拟方法对FSW焊接过程进行有限元仿真. 通过建立FSW热力耦合模型,可更准确、直观地了解焊接过程中接头温度、应变分布及演变. Zhang等[10-12]采用ABAQUS软件模拟了6061-T6铝合金FSW过程,研究表明摩擦生热是焊接过程主要热量来源,温度和应变峰值处均在焊缝上表面,且上下表面应变分布差异明显. Soundararajan等[13]采用ANSYS软件建立了6061-T6铝合金FSW热力耦合模型,结果表明:材料的换热系数与接触压力有关,采用换热系数随接触压力变化的有限元模型进行仿真分析,获得的温度变化曲线与试验测量更吻合. Jain等[14]采用DEFORM-3D软件模拟了转速对6082-T6铝合金FSW接头温度场分布和搅拌头轴向力的影响,结果表明随转速的增加,焊接过程峰值温度增加,焊核区温度分布更加均匀,搅拌头轴向力降低. 上述研究均较好地获得了焊接过程中接头温度场分布,但尚未将温度分布与接头力学性能联系起来. 因此,通过数值模拟获取不同焊接速度下各区域的温度变化,建立接头温度分布与各区域力学性能及显微组织之间的对应关系和准确描述,以更好地描述或预测接头的力学性能及失效行为,需求迫切.

基于此,本文以厚度3 mm的6061-T6铝合金搅拌摩擦焊对接接头为研究对象,开展接头的力学性能及显微组织研究. 为准确获得接头不同位置温度分布,利用ABAQUS软件建立FSW热力耦合有限元模型开展焊接过程工艺仿真,通过对标实测温度曲线验证模型的有效性,结合温度分布及显微组织观察,分析焊接速度对接头力学性能的影响机理.

1 试验与建模

1.1 试 验

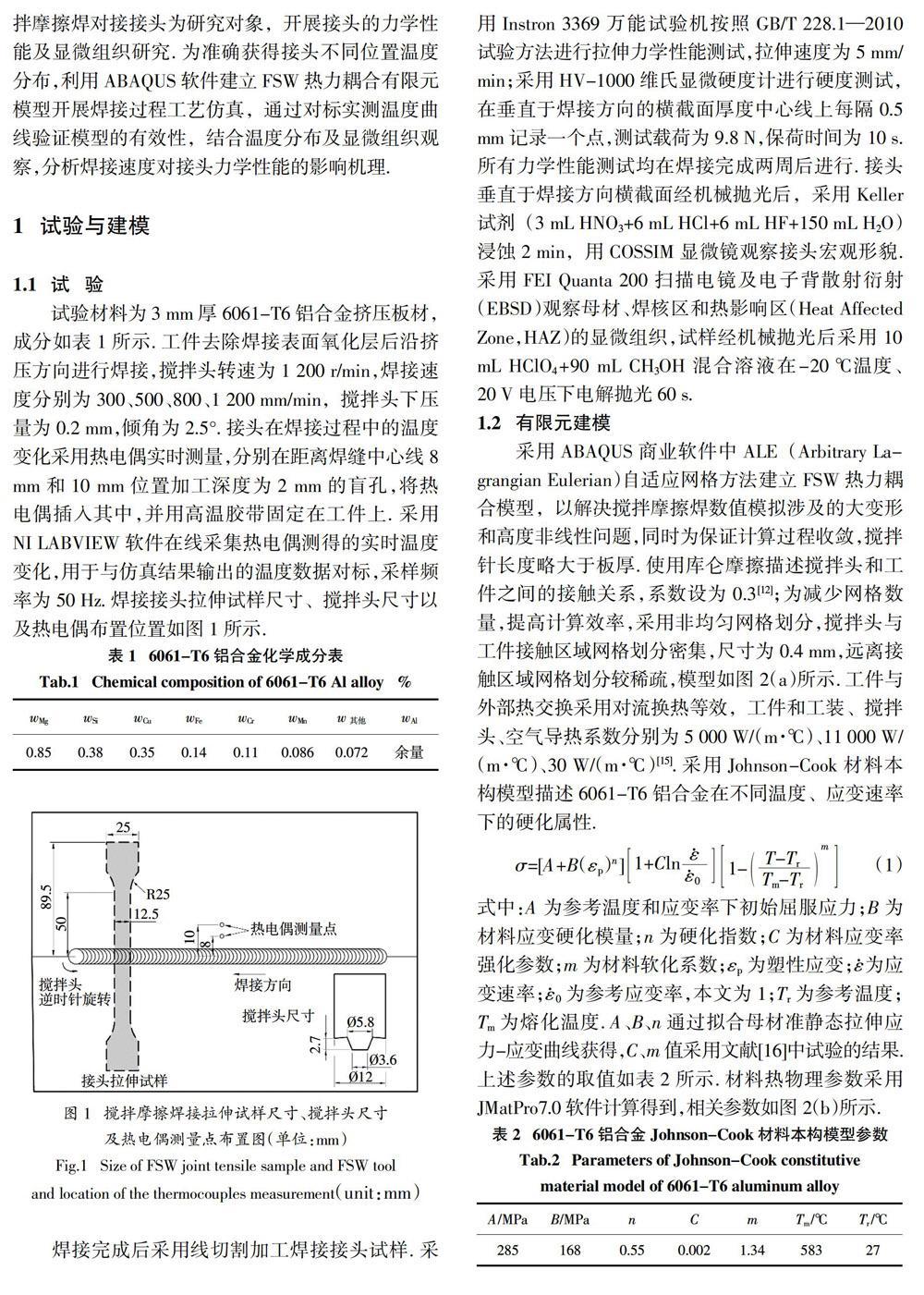

试验材料为3 mm厚6061-T6铝合金挤压板材,成分如表1所示. 工件去除焊接表面氧化层后沿挤压方向进行焊接,搅拌头转速为1 200 r/min,焊接速度分别为300、500、800、1 200 mm/min,搅拌头下压量为0.2 mm,倾角为2.5°. 接头在焊接过程中的温度变化采用热电偶实时测量,分别在距离焊缝中心线8 mm和10 mm位置加工深度为2 mm的盲孔,将热电偶插入其中,并用高温胶带固定在工件上. 采用NI LABVIEW软件在线采集热电偶测得的实时温度变化,用于与仿真结果输出的温度数据对标,采样频率为50 Hz. 焊接接头拉伸试样尺寸、搅拌头尺寸以及热电偶布置位置如图1所示.

焊接完成后采用线切割加工焊接接头试样. 采用Instron 3369万能试验机按照GB/T 228.1—2010试验方法进行拉伸力学性能测试,拉伸速度为5 mm/min;采用HV-1000维氏显微硬度计进行硬度测试,在垂直于焊接方向的横截面厚度中心线上每隔0.5 mm记录一个点,测试载荷为9.8 N,保荷时间为10 s. 所有力学性能测试均在焊接完成两周后进行. 接头垂直于焊接方向横截面经机械抛光后,采用Keller试剂(3 mL HNO3+6 mL HCl+6 mL HF+150 mL H2O)浸蚀2 min,用COSSIM显微镜观察接头宏观形貌. 采用FEI Quanta 200扫描电镜及电子背散射衍射(EBSD)观察母材、焊核区和热影响区(Heat Affected Zone,HAZ)的显微组织,试样经机械抛光后采用10 mL HClO4+90 mL CH3OH混合溶液在-20 ℃温度、20 V电压下电解抛光60 s.

1.2 有限元建模

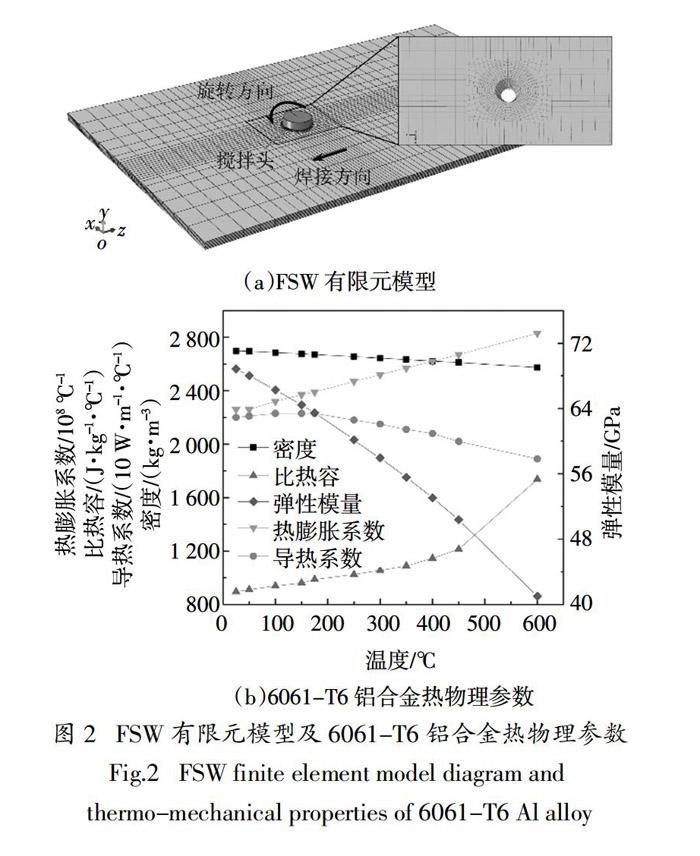

采用ABAQUS商业软件中ALE(Arbitrary Lagrangian Eulerian)自适应网格方法建立FSW热力耦合模型,以解决搅拌摩擦焊数值模拟涉及的大变形和高度非线性问题,同时为保证计算过程收敛,搅拌针长度略大于板厚. 使用库仑摩擦描述搅拌头和工件之间的接触关系,系数设为0.3[12];为减少网格数量,提高计算效率,采用非均匀网格划分,搅拌头与工件接触区域网格划分密集,尺寸为0.4 mm,远离接触区域网格划分较稀疏,模型如图2(a)所示. 工件与外部热交换采用对流换热等效,工件和工装、搅拌头、空气导热系数分别为5 000 W/(m·℃)、11 000 W/(m·℃)、30 W/(m·℃)[15]. 采用Johnson-Cook材料本构模型描述6061-T6铝合金在不同温度、应变速率下的硬化属性.

σ=[A+B(εp)n ]1+Cln

1-

(1)

式中:A为参考温度和应变率下初始屈服应力;B为材料应变硬化模量;n为硬化指数;C为材料应变率强化参数;m为材料软化系数;εp为塑性应变;[ε] 为应变速率;[ε] 0为参考应变率,本文为1;Tr为参考温度;Tm为熔化温度. A、B、n通过拟合母材准静态拉伸应力-应变曲线获得,C、m值采用文献[16]中试验的结果. 上述参数的取值如表2所示. 材料热物理参数采用JMatPro7.0软件计算得到,相关参数如图2(b)所示.

2 试验结果

2.1 接头宏观形貌

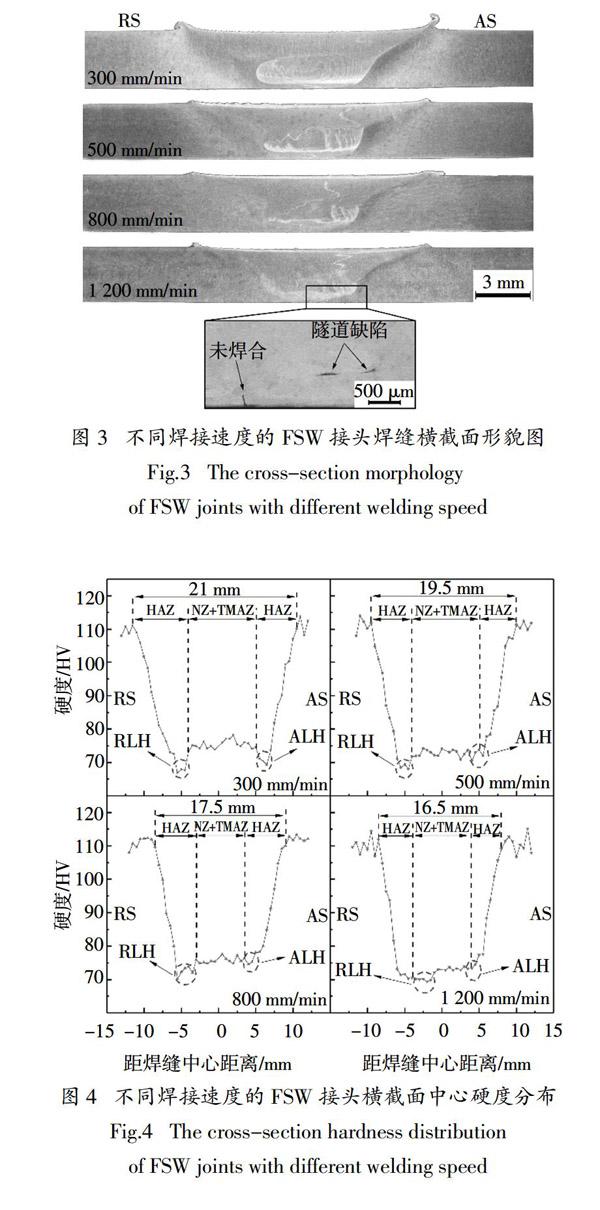

图3为不同焊接速度的FSW接头焊缝横截面形貌图. 右侧为焊接前进侧(Advancing Side,AS),搅拌头转动方向与焊接方向相同,材料受到强烈的剪切作用,因此前进侧焊核区边界较为明显. 左侧为焊接后退侧(Retreating Side,RS),搅拌头转动方向与焊接方向相反,材料均向后流动,因此焊核区边界模糊. 由图3可见,焊核区呈“碗”状,是典型的FSW焊核区形状,这是由于随着与焊缝上表面距离的增加,轴肩对材料的热力耦合作用逐渐减弱而搅拌针作用逐渐增强,因此焊核区呈现上宽下窄的形状. 当焊速为1 200 mm/min时,由于热输入不足,材料流动性差,不能及时填充搅拌头行进时产生的空腔,焊缝成形性变差,出现未焊合和隧道缺陷.

2.2 接头力学性能

2.2.1 接头显微硬度分布

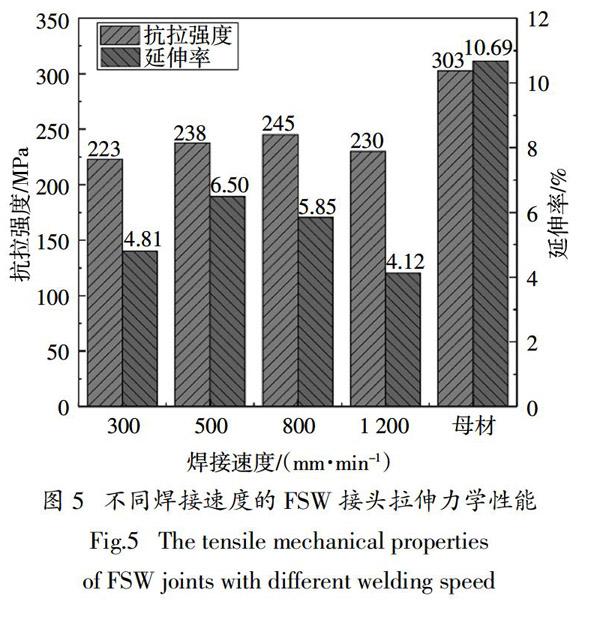

图4为不同焊接速度的FSW接头横截面中心硬度分布,将后退侧、前进侧硬度最低区域分别用RLH(Retreating side Low Hardness)、ALH(Advancing side Low Hardness)表示. 热力影响区(Thermo-mechanical Affected Zone,TMAZ)宽度较窄[7],其硬度难以测试. 当焊接速度从300 mm/min增加到1 200 mm/min,焊缝及软化区域的宽度明显变窄,从21 mm减小到16.5 mm;焊核区(Nugget Zone,NZ)的硬度分布在70~78 HV之间,随着与焊缝中心的距离增加,硬度开始略微下降,除1 200 mm/min试样外,均在后退侧距焊缝中心线5.5 mm位置附近达到最低值,之后硬度逐渐恢复至母材水平. 300 mm/min试样RLH和ALH硬度较其他试样差异较小,硬度曲线呈较明显的“W”形,其他焊接速度下ALH硬度略高于RLH硬度,这与荆洪阳等[17]和Liu等[18]的研究结果一致.

2.2.2 接頭拉伸力学性能

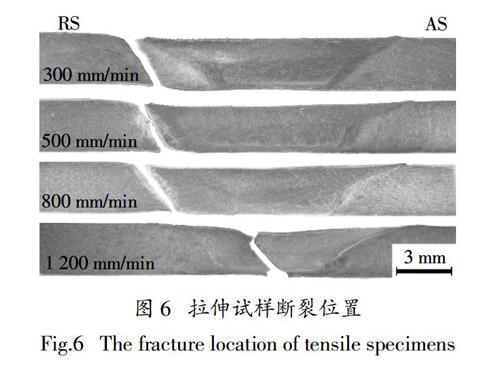

图5为不同焊接速度下FSW接头拉伸力学性能,每组参数的结果为3个试样测试结果的均值. 6061-T6铝合金板材的抗拉强度为303 MPa,延伸率为10.7%. 随着焊接速度的增加,焊接接头延伸率和抗拉强度均呈现先增加后减小的趋势. 在4种焊接速度接头中,500 mm/min焊速试样延伸率达到最高值6.50%;800 mm/min焊速试样抗拉强度达到最大值245 MPa,强度系数为80.86%. 1 200 mm/min焊速试样虽然存在缺陷,但抗拉强度仍高于300 mm/min焊速试样,而延伸率最低.

图6为不同焊接速度下FSW接头拉伸断裂位置示意图. 当焊接速度为300~800 mm/min时,接头试样均断裂在后退侧热影响区,而焊接速度为1 200 mm/min时,断裂位置在焊核区. 一般而言,硬度曲线可以很好地反映接头上各区域的力学性能特点[18],由图4可知,FSW接头拉伸断裂位置对应接头硬度最低点或缺陷位置. 当焊接速度为300~800 mm/min时,硬度最低点在后退侧热影响区,意味着此处材料软化严重,拉伸测试时易产生裂纹直至断裂. 而对于1 200 mm/min焊速试样,焊接缺陷决定了接头断裂位置,焊核区底部的未焊合缺陷在拉伸过程中成为裂纹源,使裂纹朝焊核区扩展,最终接头在焊核区发生断裂.

3 分析与讨论

3.1 焊接速度对接头温度及成形性的影响

搅拌摩擦焊接头各微观区域的力学性能与焊接过程所经历的温度曲线有关. 其焊接参数(焊接速度、转速以及下压量等)又会影响焊接过程中各区域的温度分布. 因此,为了分析焊接速度对接头温度场分布的影响,建立了FSW热力耦合有限元模型,模拟接头温度分布随焊接速度的变化.

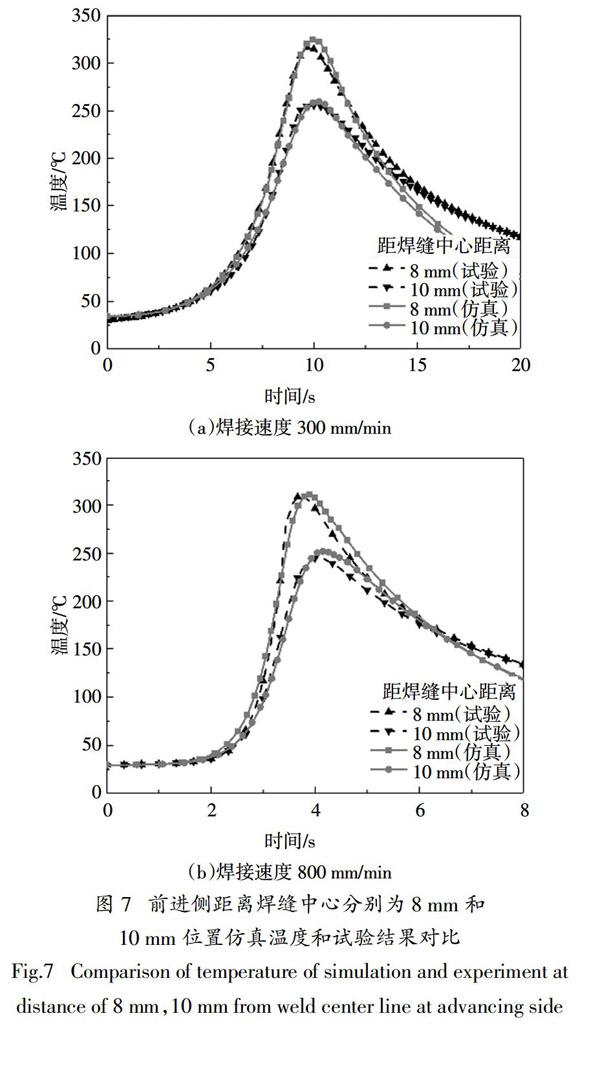

为了验证仿真模型计算得到的温度场结果的准确性,将其与实测温度对标,如图7所示. 当焊接速度为300 mm/min时,在距离焊缝中心8 mm、10 mm位置,仿真得到的峰值温度分别为324 ℃、259 ℃,试验测得的峰值温度分别为316 ℃、256 ℃,其误差分别为2.53%、1.17%;当焊接速度为800 mm/min时,仿真得到的峰值温度分别为310 ℃、251 ℃,试验测得的峰值温度309 ℃、245 ℃,其误差分别为0.32%、2.45%. 由此可见,仿真与试验峰值温度吻合程度较高,温度上升曲线一致. 由于无法考虑实际中工件和工装、平台之间复杂的接触关系,降温曲线差异较大. 但本文主要研究接头不同区域峰值温度,对于降温曲线计算可在后续研究中进一步优化.

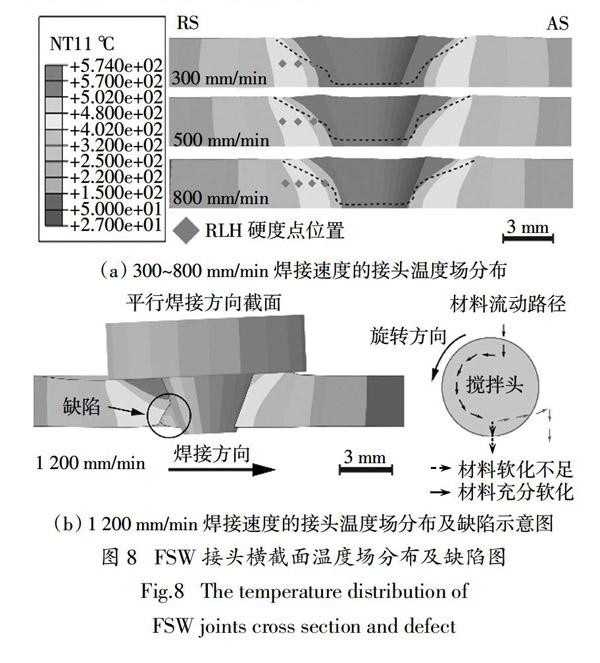

图8(a)为300~800 mm/min焊接速度的接头温度场分布,图中黑色虚线为金相试验中所获得的相应的接头焊核区形状. 当焊接速度为300~800 mm/min时,焊核区在焊接过程中峰值温度均在502 ℃以上,焊核区边缘峰值温度为480~502 ℃,温度分布呈上宽下窄的形状,随着与焊缝中心距离的增加,上下表面温度分布逐渐均匀. 当焊接速度增加时,焊核区温度分布均匀性降低. 这是由于焊接过程中的热量主要来自工件和轴肩和搅拌针的摩擦热,因此,搅拌针根部温度最高. 进一步地,通过材料内部热传导及搅拌头引起的材料流动,热量会传递到无搅拌头作用的区域. 而焊接速度越高,温度横向传导以及焊核区从上到下传导的时间变短,因此,接头软化区域变窄,焊核区温度分布差异增大.

图8(b)为1 200 mm/min焊接速度的接头温度场分布及缺陷示意图. 由图可知,焊核区上下表面温度分布差异明显,搅拌针根部附近峰值温度在502 ℃以上,下表面峰值温度仅为400 ~ 480 ℃. 分析认为,当焊接速度增加至1 200 mm/min时,焊核区上表面产生的高温向下表面传递的时间进一步缩短,而搅拌针产热有限,下表面材料温度明显低于上表面温度. 下表面材料的焊合主要依靠搅拌针对材料的摩擦作用,促使材料流动;当材料热塑性不足时材料流动阻力增大,搅拌不充分从而形成未焊合及隧道缺陷. 在ALE自适应网格技术中,材料在网格切向方向可以自由运动而在网格法向上与节点固定,当材料软化程度不足时,材料无法流动至前进侧而朝搅拌头后侧流动,此时搅拌针后侧存在法向与材料流动方向一致的网格,这类网格会随着材料的运动而脱离搅拌针,最终由于畸变严重而中止计算,如图8(b)所示.

3.2 焊接速度对接头显微组织的影响

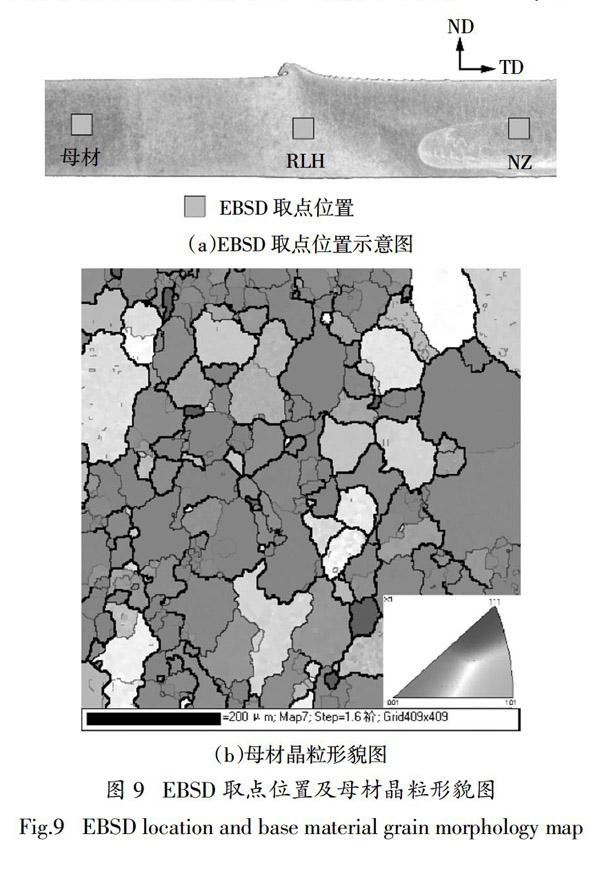

为了研究焊接速度对接头焊核区及热影响区RLH显微组织的影响,本文通过EBSD获取300 mm/min、800 mm/min焊接速度下接头各区域的晶粒形貌,取点位置如图9(a)所示,图中,ND(Normal Direction)为法向,TD(Transverse Direction)为横向,垂直平面方向为RD(Rolling Direction)轧制方向. 图9(b)为母材晶粒形貌图,平均晶粒尺寸为89.42 μm.

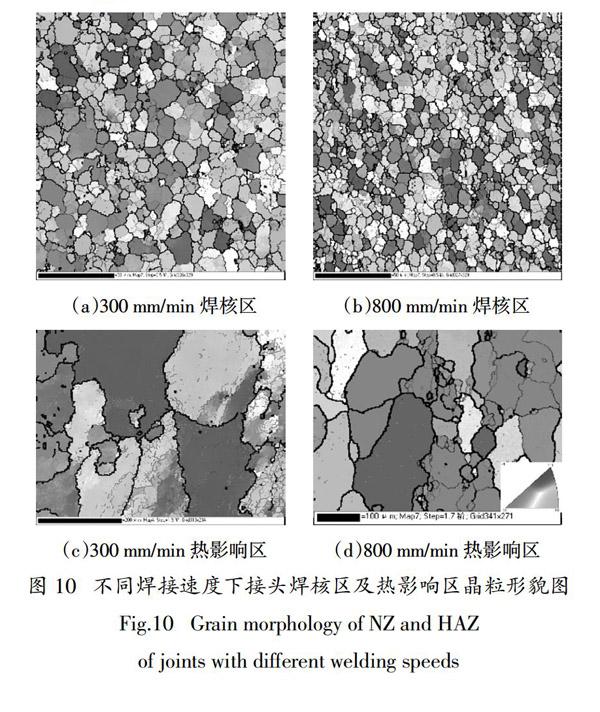

图10(a)、图10(b)分别为300 mm/min、800 mm/min焊接速度下接头焊核区的晶粒形貌图,焊核区均为等轴晶,这是由焊接过程发生动态再结晶所致. 其晶粒相比母材明显细化,且随焊接速度增加,平均晶粒尺寸从12.27 μm减小至8.54 μm. 在焊接过程中,搅拌头与工件摩擦产生的高温使材料迅速達到热塑性状态并产生大量位错,在高应变速率下位错不断累积和重组,形成由小角度晶界(Low Angle Boundaries,LAB)组成的亚晶粒,其晶界取向差角为2°~15°,如图10所示的细线;当位错进一步增加,相邻晶粒的小角度晶界取向差逐渐增大,最后转变成大角度晶界(High Angle Boundaries,HAB),形成细小等轴晶,大角度晶界取向差角一般大于15°,如图10所示的粗线. 同时,焊接速度越高,冷却速率越快,位错运动和亚晶界的迁移受到限制,从而抑制再结晶晶粒长大[19]. 因此,800 mm/min焊速接头的焊核区平均再结晶晶粒尺寸小于300 mm/min焊速接头的焊核区平均晶粒尺寸.

对于热影响区,材料只受到焊接热作用,晶粒长大明显,如图10(c)、图10(d)所示. 当焊接速度从300 mm/min增加至800 mm/min时,热影响区平均晶粒尺寸从156 μm减小到142 μm,且小角度晶界明显减少. 一方面,焊接速度的增加缩短了高温持续时间,减少了晶粒在焊接热作用下长大时间. 因此,相比于低焊接速度,高焊接速度接头的热影响区晶粒尺寸减小. 另一方面,由于铝合金具有高层错能,在高温和高应变下易发生动态回复,位错发生湮灭、重排成低能构型,位错胞结构演变成亚结构,形成大量小角度晶界[20]. 焊接速度越低,其回复进行的时间越长,形成的小角度晶界越多. 因此,300 mm/min焊接速度下,热影响区小角度晶界占比明显多于800 mm/min焊接速度的试样.

3.3 焊接速度对接头力学性能的影响

一般而言,FSW接头显微硬度分布曲线是接头各区域力学性能变化规律的直接反映. 对Al-Mg-Si合金而言,显微硬度与晶粒尺寸和析出相形貌、密度等密切相关[21]. 晶粒尺寸越小,材料强度越高,并可根据霍尔佩奇公式计算出平均晶粒尺寸对于材料屈服强度的贡献:

σd = ky d-1/2 (2)

式中:d为平均晶粒尺寸;ky是与材料性质有关的常数. 材料屈服强度σy和硬度Hv存在经验关系式:Hv≈0.33σy. 因此,晶粒尺寸对硬度贡献的计算公式为:

Hvd = kd d-1/2 (3)

式中: kd为比例系数,其值为50 HV·μm1/2[22].

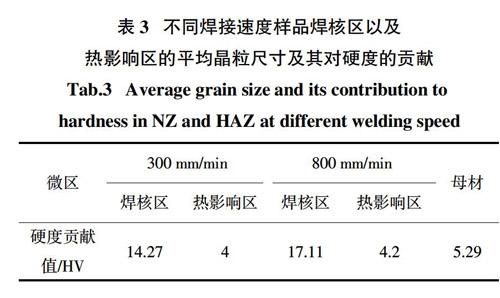

表3为不同焊接速度样品焊核区以及热影响区的平均晶粒尺寸及其对硬度的贡献,由表3可知,随焊接速度的增加,焊核区晶界强化效应对硬度的贡献值从14.27 HV上升至17.11 HV,而300 mm/min、800 mm/min焊接速度下接头焊核区平均硬度均为75.3 HV,晶界强化效应贡献的硬度分别占焊核区平均硬度的18.9%和22.7%. 虽然接头热影响区RLH区域晶粒均发生明显长大,但与母材晶界强化效果相比,强化效应贡献的硬度值差异在1.29 HV以下. 同时,300 mm/min和800 mm/min焊速的接头热影响区RLH平均硬度分别为67.5 HV和72 HV,母材平均硬度为110 HV,对比晶界强化效应贡献的硬度,可发现RLH和母材晶界强化作用不明显. 对于焊核区,平均晶粒尺寸最大为12.27 μm,相比母材和接头热影响区,晶界面积更大. 因此,接头焊核区晶界强化作用要高于接头其他区域. 对于接头热影响区RLH,晶粒在焊接热作用下长大,平均晶粒尺寸超过140 μm,晶界强化对于材料力学性能影响较小. 6系铝合金是热处理可强化合金,析出强化是最主要的强化机制,因此,析出相在焊接过程中因热冲击发生溶解、相变及粗化是接头热影响区RLH材料性能差异的重要原因.

根据Dong等[7]的研究,T6状态的Al-Mg-Si合金在受到焊接热影响后,析出相在不同温度下的变化规律为:(a)250~320 ℃,β″相转变成β′相以及Q′相;(b)400~480 ℃,β′和Q′相溶解;(c)480~502 ℃,β相析出和溶解. 图8中菱形标记为RLH区域硬度测试点位置,虚线表示焊核区轮廓. 如图8所示,焊接时经历的温度均在480 ℃以上,析出相全部溶解,同时由于冷却速度过快β相无法析出[7],焊核区处于高浓度溶质原子和高密度空位状态,对于焊后自然时效过程中GP(Guinier Preston zone)区析出具有显著促进作用[23]. 由此可知,焊核区硬度的主要贡献者是自然时效析出的GP区. 本文中接头拉伸力学性能主要取决于热影响区RLH析出相状态,而此区域焊接过程中峰值温度400~480 ℃,析出相逐步溶解,且焊接速度越高,高温持续时间越短,溶解的析出相越少,材料强度性能损失越低. 因此,随着焊接速度的增加,RLH区域硬度上升,接头强度提高.

4 结 论

通过对3 mm厚6061-T6铝合金搅拌摩擦焊4种焊接速度的对接接头进行力学性能测试、显微组织观察以及焊接过程的有限元仿真模拟,研究了焊接速度对接头成形性、显微组织及力学性能分布特性的影响,得到以下结论:

1)焊接速度过高,将影响焊缝的成形性. 当焊接速度为300~800 mm/min时,接头成形质量良好. 当焊接速度为1 200 mm/min时,由于焊速过快,焊核区下表面升温不足,材料热塑性不足,使得材料搅拌不充分,形成未焊合及隧道缺陷.

2)焊接过程中,接头不同区域的晶粒组织演变过程相差甚大. 接头焊核区在搅拌头的热力耦合作用下,发生动态再结晶,形成细小的等轴晶;接头热影响区在焊接热冲击作用下发生动态回复,晶粒尺寸相比母材长大明显. 随着焊接速度的增加,接头焊核区和热影响区晶粒尺寸均减小.

3)焊接速度是影响接头力学性能的重要因素,焊接接头受热过程中,热影响区析出强化相的溶解是导致接头强度下降的本质原因. 当焊接速度为300~800 mm/min时,接头在拉伸测试时均断裂在后退侧热影响区硬度最低点(RLH);当焊速为1 200 mm/min时,接头存在未焊合缺陷,从焊核区断裂. 接头RLH处在焊接过程中峰值温度为400~480 ℃,达到了析出相溶解条件;随着焊接速度的增加,高温持续时间减少,析出相溶解程度降低,材料性能損失减少,接头力学性能提升.

参考文献

[1] 张泽勇,林正帅,傅晔,等. 搅拌摩擦焊在轨道交通车辆的应用研究[J]. 轨道交通装备与技术,2020(5):9—10.

ZHANG Z Y,LIN Z S,FU Y,et al. Application of FSW in rail transit vehicles[J]. Rail Transportation Equipment and Technology,2020(5):9—10. (In Chinese)

[2] 张婧,封小松,许辉,等. 热源同轴辅助搅拌摩擦焊工艺特性分析[J]. 焊接学报,2018,39(7):102—105.

ZHANG J,FENG X S,XU H,et al. Investigation on laser coaxially assisted friction stir welding of Aluminum alloys[J]. Transactions of the China Welding Institution,2018,39(7):102—105. (In Chinese)

[3] 贺地求,赵志峰,赖瑞林,等. 2219-T87超声辅助搅拌摩擦焊接头组织与性能[J]. 湖南大学学报(自然科学版),2018,45(4):41—47.

HE D Q,ZHAO Z F,LAI R L,et al. Research on the microstructure and mechanical properties of ultrasonic assisted friction stir welding joints of 2219-T87 Aluminum alloy[J]. Journal of Hunan University (Natural Sciences),2018,45(4):41—47. (In Chinese)

[4] TAMADON A,PONS D,SUED K,et al. Thermomechanical grain refinement in AA6082-T6 thin plates under bobbin friction stir welding[J]. Metals,2018,8(6):375—394.

[5] FENG A H,CHEN D L,MA Z Y. Effect of welding parameters on microstructure and tensile properties of friction stir welded 6061 Al joints[J]. Materials Science Forum,2009,618/619:41—44.

[6] REN S R,MA Z Y,CHEN L Q. Effect of welding parameters on tensile properties and fracture behavior of friction stir welded Al-Mg-Si alloy[J]. Scripta Materialia,2007,56(1):69—72.

[7] DONG P,LI H M,SUN D Q,et al. Effects of welding speed on the microstructure and hardness in friction stir welding joints of 6005A-T6 aluminum alloy[J]. Materials & Design,2013,45:524—531.

[8] LIU F J,FU L,CHEN H Y. Effect of high rotational speed on temperature distribution,microstructure evolution,and mechanical properties of friction stir welded 6061-T6 thin plate joints[J]. The International Journal of Advanced Manufacturing Technology,2018,96(5/6/7/8):1823—1833.

[9] DAWOOD H I,MOHAMMED K S,RAHMAT A,et al. Effect of small tool pin profiles on microstructures and mechanical properties of 6061 aluminum alloy by friction stir welding[J]. Transactions of Nonferrous Metals Society of China,2015,25(9):2856—2865.

[10] ZHANG Z,ZHANG H W. Numerical studies on the effect of transverse speed in friction stir welding[J]. Materials & Design,2009,30(3):900—907.

[11] 张昭,别俊. 搅拌摩擦焊接过程数值仿真的完全热力耦合模型[J]. 中国机械工程,2008,19(10):1240—1245.

ZHANG Z,BIE J. Fully coupled thermo-mechanical model for numerical simulation of friction stir welding process[J]. China Mechanical Engineering,2008,19(10):1240—1245. (In Chinese)

[12] ZHANG Z,ZHANG H W. Numerical studies on controlling of process parameters in friction stir welding[J]. Journal of Materials Processing Technology,2009,209(1):241—270.

[13] SOUNDARARAJAN V,ZEKOVIC S,KOVACEVIC R. Thermo-mechanical model with adaptive boundary conditions for friction stir welding of Al6061[J]. International Journal of Machine Tools and Manufacture,2005,45(14):1577—1587.

[14] JAIN R,PAL S K,SINGH S B. A study on the variation of forces and temperature in a friction stir welding process:a finite element approach[J]. Journal of Manufacturing Processes,2016,23:278—286.

[15] 龙玲,史清宇,刘铁,等. 搅拌摩擦焊接材料流动模型及在缺陷预测中的应用[J]. 焊接学报,2019,40(1):84—88.

LONG L,SHI Q Y,LIU T,et al. Modeling of material flow during friction stir welding and the application for defect prediction[J]. Transactions of the China Welding Institution,2019,40(1):84—88. (In Chinese)

[16] JOHNSON G R,COOK W H. A constitutive model and data for metals subjected to large strains,high strain rates and high temperatures[J]. Engineering Fracture Mechanics,1983,21:541—548.

[17] 荊洪阳,丰琪,徐连勇,等. 6063-T6铝合金搅拌摩擦焊组织与力学性能研究[J]. 机械工程学报,2020,56(8):13—19.

JING H Y,FENG Q,XU L Y,et al. Microstructure and mechanical properties of friction stir welds on 6063-T6 aluminum alloy[J]. Journal of Mechanical Engineering,2020,56(8):13—19. (In Chinese)

[18] LIU H,FUJII H,MAEDA M,et al. Tensile properties and fracture locations of friction-stir-welded joints of 6061-T6 aluminum alloy[J]. Journal of Materials Science Letters,2003,22(15):1061—1063.

[19] LIU F J,FU L,CHEN H Y. Microstructure evolution and mechanical properties of high-speed friction stir welded aluminum alloy thin plate joints[J]. Journal of Materials Engineering and Performance,2018,27(7):3590—3599.

[20] SU J Q,NELSON T W,MISHRA R,et al. Microstructural investigation of friction stir welded 7050-T651 aluminium[J]. Acta Materialia,2003,51(3):713—729.

[21] 刘奋军,傅莉,陈海燕. 铝合金薄板高转速搅拌摩擦焊接头组织与力学性能[J]. 金属学报,2017,53(12):1651—1658.

LIU F J,FU L,CHEN H Y. Microstructures and mechanical properties of thin plate aluminium alloy joint prepared by high rotational speed friction stir welding[J]. Acta Metallurgica Sinica,2017,53(12):1651—1658. (In Chinese)

[22] ZHANG W,HE H,XU C,et al. Precipitates dissolution,phase transformation,and re-precipitation-induced hardness variation in 6082-T6 alloy during mig welding and subsequent baking[J]. Journals of Metals,2019, 71(8):2711—2720.

[23] LI Y P,SUN D Q,GONG W B,et al. Effects of postweld aging on the microstructure and properties of bobbin tool friction stir-welded 6082-T6 aluminum alloy[J]. International Journal of Minerals,Metallurgy,and Materials,2019,26(7):849—857.

收稿日期:2020-11-10

基金項目:国家自然科学基金面上资助项目(51975201),National Natural Science Foundation of China(52975201);湖南省自然科学基金青年基金资助项目(2019JJ50054),Youth Project of Natural Science Foundation of Hunan Province(2019JJ50054);浙江省汽车安全技术研究重点实验室开放基金资助项目(GL/20-002X),Foundation of Zhejiang Province Key Laboratory of Automobile Safety(GL/20-002X)

作者简介:李落星(1968—),男,湖南汨罗人,湖南大学教授,博士生导师

通信联系人,E-mail:llxly2000@163.com