丁烯氧化脱氢制丁二烯装置尾气处理工艺研究

2021-01-06沈广彬

沈广彬

丁烯氧化脱氢制丁二烯装置尾气处理工艺研究

沈广彬

(江苏斯尔邦石化有限公司,江苏 连云港 222000)

丁烯氧化脱氢制丁二烯过程中,反应生产的混合气通过油吸收系统提纯丁二烯,此过程产生部分丁二烯尾气排放,本文主要介绍尾气处理技术发展及工艺优化,减少有害气体排放并提高尾气利用率,为装置尾气处理提供参考。

丁二烯;尾气处理;优化

丁二烯是合成橡胶的主要原料,能与多种化合物共聚生产橡胶和树脂,其应用也在不断被开发,丁烯氧化脱氢制丁二烯工艺逐渐被关注。我国从20世纪60年代开始研究丁烯氧化脱氢技术,其主要流程包括氧化脱氢单元和油吸收单元。丁烯在催化剂作用下氧化反应生成丁二烯、烃类有机物及醛、酮等产物,生成气经过升压、洗醛后进入油吸收单元。油吸收单元包括吸收油吸收和重吸收油吸收,通过相似相溶原理分离生成气以提纯丁二烯,吸收油C5~C7等组分,在吸收塔内生成气与吸收油逆流分离,丁二烯随吸收油进入解吸塔,通过解吸塔精馏分离粗丁二烯送往抽提单元,吸收塔顶烃类有机物等混合气进入再吸收塔进行分离,重吸收油C10~C13等组分将吸收油C5~C7等组分与烃类有机物、氮气等混合气分离,回收吸收油C5~C7等组分。再吸收塔顶的尾气排出进入尾气处理系统,该部分气体含有烃类有机物混合气,直接排放会对环境造成污染,进入尾气处理系统,通过尾气处理工艺优化处理后排放,避免环境污染。同时尾气中烃类有机物存在很大的利用价值,随着尾气处理工艺的深化研究,有效提高了尾气的可利用率,本文主要介绍尾气处理技术发展以及丁烯氧化生产丁二烯装置油吸收单元产生尾气的流程,并提出尾气处理过程的优化方案。

1 尾气处理技术发展

1.1 催化燃烧处理技术

催化燃烧法即在催化剂作用下通过氧化反应将尾气进行氧化处理,达到优化尾气排放的效果。在处理尾气过程中,要严格把控烃类有机物含量与空气量配比,同时装置排放尾气组分应处于相对稳定状态,能够更有效利用催化燃烧尾气处理技术净化尾气,但若尾气组分中有机物含量波动较大,不宜采用。反应过程中,催化剂活性直接影响尾气处理效果,催化剂使用寿命也影响着成本问题,组分波动较大直接会影响催化剂表面的活性。同时反应过程的操作温度并不是越高越能够达到更好的效果,过高的处理温度会影响催化剂使用寿命,也增加反应的危险系数。

1.2 吸附处理技术

吸附处理技术主要是利用吸附剂对尾气进行处理,将对环境有害物质进行吸附以达到净化的效果。常用的吸附剂有活性炭、活性氧化铝等,它们在处理有机尾气领域应用较为广泛,其技术手段也相对成熟。原理是利用吸附剂具有多孔、疏松的物理特点,过滤吸附有害物质,但此过程存在可逆性,吸附剂达到饱和状态时,无法再起到尾气处理的作用,因此需要吸附剂设计足够的处理量才能达到更好的效果。同时吸附剂饱和后,还要考虑再生再利用的过程。吸附剂处理技术针对组分较复杂且有机物浓度较高的尾气处理效果不佳。

1.3 生物降解处理技术

生物降解处理技术属于目前在研究领域的新兴技术手段,其主要原理是利用微生物对某些有机物存在适应性,将有机物降解提供自身能源,转化为二氧化碳、水等,以达到净化尾气的效果。生物降解处理技术的主要优点是无污染、危险性小,但微生物是处理过程的主要载体,微生物所生存的环境要求比较严格,因此所能处理的尾气必须满足与之相适合的条件,同时针对尾气排放量较大的系统,还须要提供较大的场地才能更好达到效果。生物降解处理技术仍处于待深化研究阶段,较多应用于废水的处理领域,在尾气处理方面需要进一步开发。随着科研技术的进步,微生物降解技术也在不断开发新的应用领域。

2 尾气处理系统介绍

2.1 系统流程简介

国内某石化丁二烯装置采用丁烯氧化制丁二烯工艺,流程中油吸收单元产生含烃类尾气,进入尾气处理系统应用催化燃烧处理技术进行优化,净化尾气满足环保排放指标。尾气处理系统主要是用于处理再吸收塔塔顶流出的含烃类混合气,组分中含有一定有机化合物,能够在催化剂作用下反应,产生水和二氧化碳等,减少污染排放,同时随着尾气处理工艺的研究,尾气处理不仅要能够环保排放,还要能够有效利用尾气提高装置节能生产。

尾气系统主要包括催化反应器、电加热器、热量交换装置、热量利用装置等。利用电加热器预热尾气,使尾气反应器入口温度达到170~235 ℃,达到催化剂作用下的反应温度,含烃类尾气与氧气在催化剂作用下发生催化反应,其反应主要方式为:C+O2→CO2。整个反应过程为放热反应,反应器的床层温度大约在470~535 ℃,反应过程产生的大量热量可以利用热量利用装置进行回收,通过热传导将罐内凝液加热,满足副产蒸汽并网要求后,并入系统管网进行利用,同时残余热量与尾气进口的物料通过板式换热器进行换热,将进料升温,满足反应所需要的温度条件。在催化剂的作用下,尾气中非甲烷类总烃质量分数控制在20 μg·g-1以下,含碳类有机物转化率达90%以上,产生的碳氧化合物排放也避免了对环境的二次污染。在反应过程中,调整反应床层温度达到更好的优化效果,同时也要考虑反应过程中升温过高存在的危险性。虽然较高温度更有利于优化尾气处理,但其潜在的风险也是更大的。调整适宜的温度范围,实现有效反应又可以降低风险,设定床层温度联锁系统,当反应出现异常超温现象时,联锁切断空气及尾气进料,保障装置的安全运行。经尾气处理系统处理后的尾气通过烟囱排放,同时采用在线实时监控系统监控尾气处理系统运行状态。

2.2 尾气处理系统物料组成

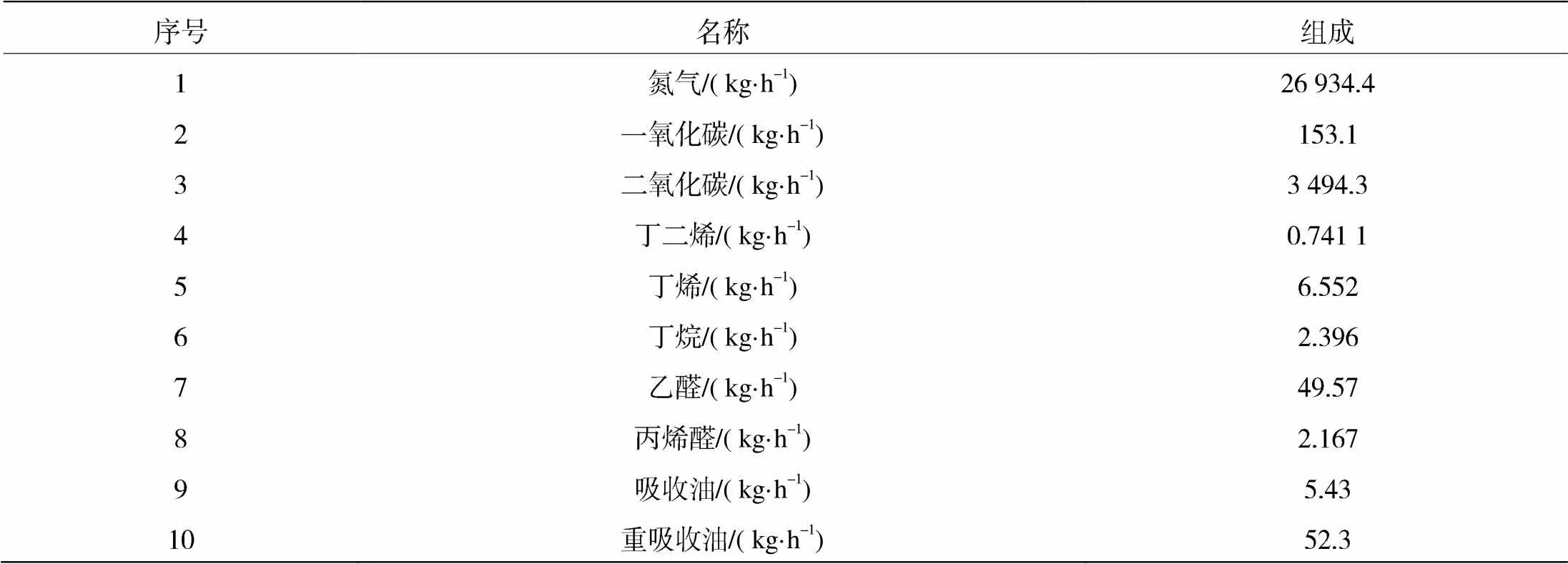

尾气组成要严格控制,符合尾气处理系统设计标准,保证尾气系统能在安全运行状态下优化处理。通过对油吸收单元尾气取样分析,得到尾气各组分规格如表1所示。

表1 尾气物料规格

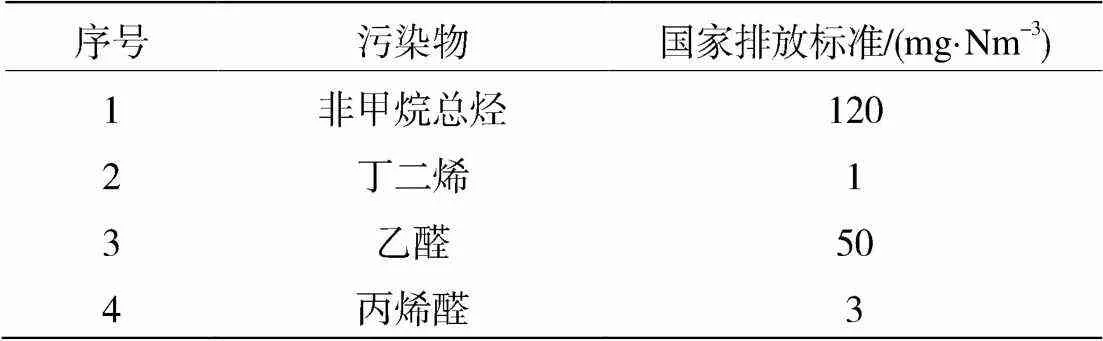

在装置生产运行过程中,影响尾气组分变化的因素很多,组分含量随装置负荷调整、进料组分变化、操作参数调整等因素产生变化,可通过油吸收单元及时进行调整,将尾气组分指标控制在设计范围内。尾气组分变化影响处理效果,尾气处理系统操作要同时做好检查。通过样品分析,烃类有机物存在一定含量,不可直接排放污染环境,处理后尾气满足国标石油化工工业污染物排放标准(表2)要求。

表2 尾气排放指标

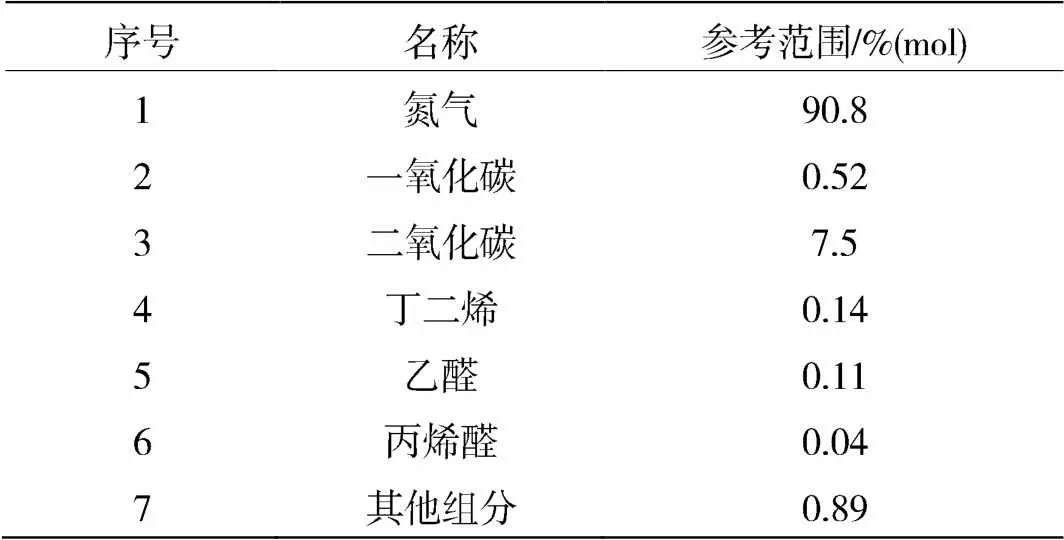

通过尾气处理系统将油吸收系统尾气氧化后,对尾气产品进行取样分析,并设定在线尾气监测系统关注产品尾气组成以及尾气处理装置运行状态。通过样品分析得到处理后尾气产品重要指标组成如表3所示。

表3 尾气产品组成

通过处理后组分分析可以看出,经过催化燃烧尾气技术处理后的尾气,能够达到国标排放标准,有效降低了烃类有机物的排放,减小了对于环境的污染,符合环境保护的要求。

2.3 尾气处理系统优化

1)尾气处理过程中控制组分中有机物含量,以此匹配氧气补入反应量,进料减少尾气组分大幅度波动,提高催化剂的使用寿命,同时根据催化剂设计,有计划对催化剂表面进行清洗,去除催化剂表面结碳,降低催化剂更换的费用,节约装置生产开支。

2)根据不同负荷环境,调整反应器床层反应的温度。温度高净化效果好,但温度高存在的危险性更大,在尾气处理过程中,总结分析适应的温度范围,保障安全同时排放达标。同时可适度向尾气系统补充氮气,稀释尾气系统中可燃气浓度,降低操作风险。

3)尾气系统操作中产生热量较多,利用热量交换装置副产蒸汽供装置内系统利用,匹配合适的尾气反应温度,减少波动,提高副产蒸汽的质量,使尾气得到有效利用,节约成本。

3 结 语

综上所述,尾气处理技术的发展仍然有很多可研究的领域,微生物降解技术需要更好的投入研究,催化燃烧处理技术是目前尾气处理中应用较成熟的手段,在丁烯氧化制丁二烯油吸收单元产生的尾气能够得到很好的净化效果,满足当前排放的环保指标,同时副产蒸汽也达到了回收再利用的效果。随着科技的发展,环境保护的指标会变得更加严格,这就需要更加优化的技术,减少尾气对环境的破坏,同时更有效地利用尾气中的有机物能源。

[1] 张先波,杨春蕾.VOC废气治理工程技术方案研究[J].化工管理,2019(8):858-859.

[2] 陆德生.有机废气处理技术及未来发展[J].资源节约与环保,2018, (4):107.

[3] 魏莉.有机废气处理技术及未来发展[J].化工中间体,2018(6):157-158.

Study on Tail Gas Treatment Process of Oxidative Dehydrogenation of Butene to Butadiene

(Jiangsu Sierbang Petrochemical Co., Ltd., Lianyungang Jiangsu 222000, China)

In the process of oxidative dehydrogenation of butene to butadiene, the mixture produced by the reaction is purified by the oil absorption system, which produces part of the tail gas emission of butadiene. In this paper, the development of tail gas treatment technology was mainly introduced, as well as process optimization in order to reduce harmful gas emission and improve the utilization rate of tail gas. The paper can provide some reference for tail gas treatment of the unit.

Butadiene; Tail gas treatment; Optimization

2020-06-16

沈广彬(1994-),男,辽宁省朝阳市人,助理工程师,硕士, 2018年毕业于辽宁石油化工大学油气储运工程专业,研究方向:天然气泄漏。

TQ209

A

1004-0935(2020)12-1494-03