中国首台F级50 MW重型燃气轮机的自主研制

2021-01-06孔祥林田晓晶程国强黎汝坚

孔祥林 田晓晶 程国强,3 黎汝坚

1.长寿命高温材料国家重点实验室 2.中国东方电气集团有限公司东方汽轮机有限公司 3.西安交通大学

0 引言

燃气轮机具有结构紧凑、功率密度大、启停灵活、清洁高效、燃料适用范围宽等优点,是航空、舰船和能源领域的核心设备,具有极高的军事价值和经济价值。按照功率等级来划分,可以分为功率超过100 MW的大型燃气轮机、功率介于0.3~100 MW的中小型燃气轮机以及功率在0.3 MW以下的微型燃气轮机;其中,中小型燃气轮机有着非常广泛的应用场景,包括发电(分布式能源、燃气—蒸汽联合循环、电网调峰、备用电源及应急机组、移动车载发电系统、海洋平台发电等)和驱动(天然气管网增压、机械设备、舰船等)等领域。按照结构设计特点来划分,可以分为重型燃气轮机、轻型燃气轮机(航空发动机或航改燃气轮机),其中重型燃气轮机不过分追求尺寸和重量,追求高效率、长期可靠运行,而轻型燃气轮机则对尺寸和重量有着明确的限制,追求高推重比。按照透平前温度又可以将重型燃气轮机分为不同的级别,目前广泛使用的是E级、F级和H/J级,其中H/J级代表着重型燃气轮机当前全球的最高水平。由于燃气轮机研制涉及气动、传热、燃烧、结构、强度、材料、控制、精密制造等技术的极限,因而被誉为装备制造业“皇冠上的明珠”,是一个国家综合国力的体现,也是关乎国家安全和国民经济发展的“国之重器”。

21世纪初,国内“三大动力”(中国东方电气集团有限公司、上海电气集团股份有限公司和哈尔滨电气集团有限公司)分别与日本三菱、德国西门子和美国通用电气(GE)等国外燃气轮机公司合作,通过以市场换技术的形式引进F级大型燃气轮机。经过多年的发展,目前东方电气大型燃气轮机国产化率已达79%。然而国外企业向我国转让的燃气轮机技术大多数都局限在冷端部件制造和整机装配等低附加值部分,而对于燃气轮机设计、热部件制造、控制系统等核心技术则严密封锁,致使国内燃气轮机制造产业利润偏低、燃气轮机用户设备投资和运维费用高昂,严重制约了我国燃气轮机产业及天然气发电产业的健康发展。因此,燃气轮机自主研制势在必行。

中国东方电气集团有限公司东方汽轮机有限公司(以下简称东汽)从2009年开始自主研制F级50 MW重型燃气轮机(以下简称G50)。经过10余年的研发,攻克了一系列的关键核心技术难关,建立了完整的设计、制造、试验体系,搭建了国内先进的燃气轮机部件和整机测试平台;2020年11月底,东汽成功完成了G50满负荷稳定试验运行。这既为填补我国燃气轮机技术体系空白、培育自主燃气轮机产业奠定了坚实基础,同时也为天然气发电产业的发展提供了有力的保障。

1 设计思路与研制历程

燃气轮机的设计选型需要综合考虑研发成本、技术基础、市场需求等多个方面的因素,因而G50在选型的时候,定位于F级(透平入口温度在1 300℃以上)燃气轮机。这就意味着机组需要具有较高的参数水平,同时也为高温部件研制的突破提供了一个良好的载体。功率等级的选取主要考虑到50 MW在分布式发电市场的需求量大,并且研发成本适中。此外,此功率等级向上可以模化放大成为主流的F级大型燃气轮机,向下可以模化成为中小型燃气轮机,具有良好的可拓展性。

东汽G50项目自2009年启动后,经过10余年的研发,攻克了一系列的关键核心技术难关。其研制历程主要如下:

2011年,压气机的详细气动设计。

2012年,压气机试验件结构设计及燃烧器详细结构设计。

2013年,燃烧器试验台设计。

2014年,压气机后半段性能试验;透平气动、二次空气系统、空心叶片冷却设计和结构设计。

2015年,压气机前半段性能试验;透平叶栅吹风试验。

2017年,燃烧器实压试验台建设;透平叶片中温冷效试验台建设和试验。

2018年,燃烧器实压试验、全段压气机性能试验。

2019年,原型机机组的生产制造及总装、厂内全速空负荷试车。

2020年9月,机组首次运行至全速满负荷。

2 G50机组特点与关键研制环节

2.1 技术指标

G50以天然气为燃料,冷端驱动,主要应用于分布式发电领域。该机组的主要技术指标如表1所示,与国际上同等级成熟商业机组的性能参数水平基本相当。

2.2 结构特点

50 MW燃气轮机原型机采用侧向进气、单轴、单缸布置方式,如图1所示。机组采用中分面剖分结构以便于进行检修和保养。

表1 G50燃气轮机与国外同等级成熟商业机组的技术指标对比表

图1 50 MW燃气轮机原型机三维模型

压气机由17级叶片组成,其中含3级可调叶片,叶片采用高强度不锈钢材料。燃烧器采用高温镍基合金板材。透平叶片共4级,采用等轴晶铸造技术,通过高效冷却确保在高温、高压下能够满足性能、强度和寿命的要求。

机组采用周向拉杆转子,具有良好的转子动力学特性[1]。整机共有2个主支撑和1个辅助支撑,其中2个主支撑分别位于进气缸和透平缸,而辅助支撑则位于排气扩压缸。

2.3 关键部件的设计、试验及制造

2.3.1 压气机设计及试验

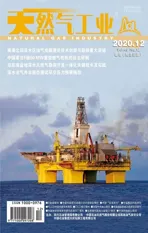

压气机的研制离不开试验验证,根据G50压气机的试验需求,东汽建设了压气机试验平台。该平台由拖动系统、辅助系统、进排抽气系统、控制系统、测量系统以及数据采集系统等构成。拖动功率为25 MW,运行转速介于0~13 200 r/min,具备压气机单级、多级试验以及整级性能试验的能力。

东汽先后完成了3个压气机分段试验件(前半段、后半段、整段)方案设计,包括气动、结构、强度、测量方案等,进行试验件的制造、总装,并最终成功地开展了三段试验,获取了完整的压气机特性数据[2]。压气机试验台及实物如图2所示。

图2 国内首台高压比大流量的压气机试验台(a)及试验件实物(b)照片

2.3.2 燃烧器设计及试验

G50燃烧器采用干式低污染设计理念。燃烧器置于压气机缸外侧,8个火焰筒沿周向均布,其中心线与燃气轮机轴线成30°角。主要结构包括旋流器、燃料喷嘴、火焰筒内筒、尾筒、冲击冷却套筒等,如图3所示。空气由扩压器进入到燃烧器缸体,通过冲击冷却套筒上的小孔形成射流。冷却空气冲击火焰筒防止壁面温度过高,随后经由旋流器和掺混孔进入内筒。每个燃烧器头部都配置一个点火器用于独立点火,并设置火焰检测装置。

图3 G50燃烧器结构示意图

为了获取准确的燃烧特性,东汽在厂内搭建了国内首个F级燃烧器试验台。该试验系统按照环管型燃烧器全尺寸性能试验要求进行设计,由空气系统、燃料系统、冷却水系统、仪用空气系统和测量控制系统等组成,如图4所示。基于该套试验系统,完成了50 MW燃烧器性能测试,获得了点火/吹熄边界、各工况下的壁温分布特性、出口温度质量、燃烧效率和污染物排放等指标[3-4]。

图4 G50燃烧器试验系统实物照片

2.3.3 透平设计及试验

G50透平主要基于高精度通流、先进叶型、高效冷却的设计思路进行设计。在设计过程中,经过严格的计算分析以及试验验证,其中冷却特性是重点关注的环节。

为了测试高温透平叶片的冷却特性,东汽开展了透平叶片中温中压性能试验。中温中压试验根据相似原理,测量G50透平叶栅在特定工况下的叶栅表面压力分布和平均冷却效率,以间接验证透平叶片的传热冷却设计是否合理,并为其传热冷却的设计和优化提供基础试验数据[5-6],试验系统如图5所示。

图5 G50透平中温中压冷却性能试验系统图

2.3.4 高温部件制造

燃气轮机制造技术的难点主要包括燃烧器、透平叶片热端部件的制造和喷涂技术,其成败关系到能否最终实现燃气轮机研制的自主化。

燃烧器结构紧凑精密、设计型线变化剧烈、材料复杂、精度要求高,其制造几乎涉及成形、焊接、加工、热处理、喷涂等全部冷热加工专业。东汽通过综合数值模拟、理论计算、试验验证、反向优化等多种手段,开展燃烧器制造工艺研究。经过大量的工艺试验,先后攻克了高温镍基合金材料薄壁成形、焊接、变形控制等技术难点,建立了工艺参数文档、过程控制、工艺文件,固化了工艺流程和检测标准,成品率显著提升,已经具备了批量生产的能力。成品前、后的对比如图6所示。

图6 G50燃烧器试制过程的裂纹缺陷品(a)和燃烧器成品(b)实物照片

G50燃气轮机高温透平叶片采用等轴晶精密铸造技术。发达国家把燃气轮机的透平叶片制造作为高附加值的核心技术,对我国实施技术封锁,当前国内生产和运行的所有重型燃气轮机透平叶片完全依赖进口。东汽于2009年承担了国家能源局大型清洁高效能源技术研究中心“高温部件实验室”的建设工作,目前已经基本建成了一条完整的高温部件精密铸造中试线。在精密铸造各工序中,引进了一批先进的设备和仪器,包括压蜡机、压芯机、自动制壳线、真空定向凝固炉、蓝光三维扫描测量仪、陶瓷型芯烧结炉、X射线数字探伤仪等。

2015年10月,东汽获批建设长寿命高温材料国家重点实验室。这也是我国在该领域唯一的国家级重点实验室,高温合金透平叶片精确成形正是该实验室的主要研究方向之一[7]。目前东汽已经形成了透平叶片精密铸造的成熟工艺流程及规范,初步具备了批量化生产的能力,图7为G50透平叶片的实物照片。

燃烧器和透平持续处于高温氧化环境中,需对其表面喷涂热障涂层加以保护,以提高其使用寿命。东汽系统地建立了涂层材料、工艺及服役性能的数据库,形成了具有自主知识产权的喷涂工艺体系,编制了G50高温部件热障涂层的制备、检测、质量控制的相关技术规范。图8为G50高温部件喷涂涂层后的工程样件。

2.3.5 整机试验验证

图7 批量生产的G50透平叶片毛坯照片

图8 G50高温部件喷涂涂层后的工程样件实物照片

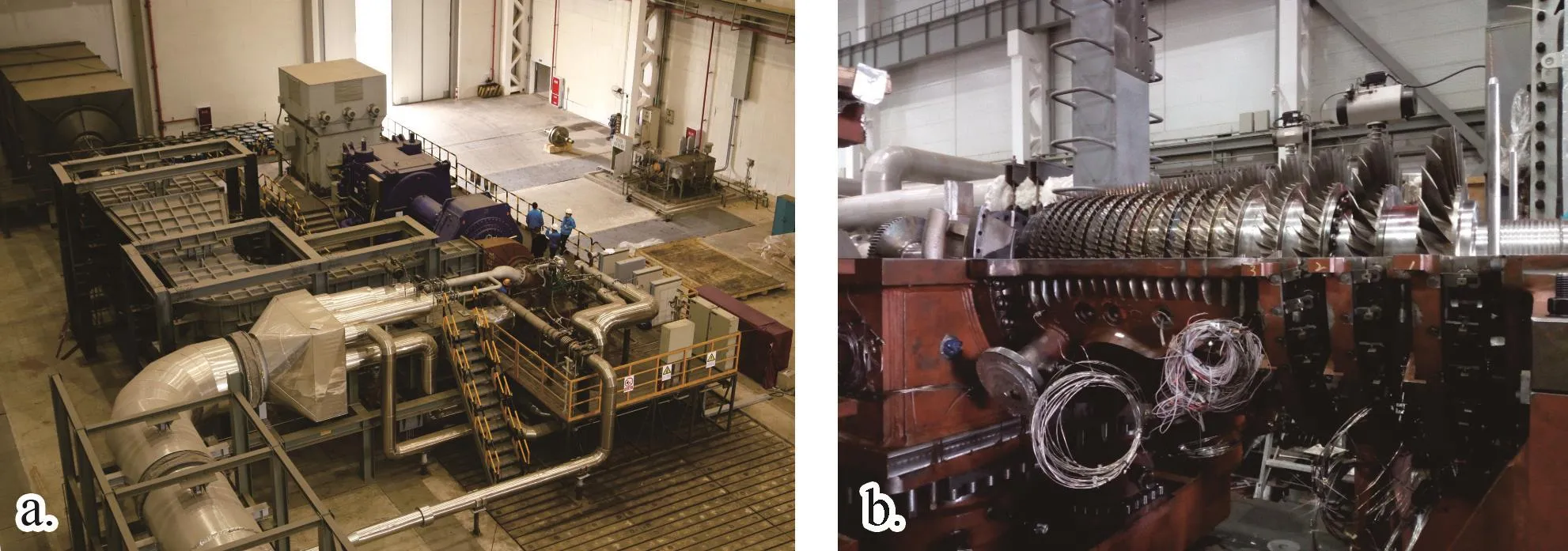

在燃气轮机研发过程中,整机运行试验是必不可少的环节,也是产品商业化的关键前提。东汽从2016年开工建设国内最大功率的燃气轮机整机满负荷试验平台。该试验平台采用压气机作为耗功装置,动力驱动采用电机+液力变矩器+齿轮箱的方式,配置及实物如图9所示。G50试验样机上共布置了约3 000个测量元件,包含热电偶、示温漆、应变片、光学探头、间隙测量探头、加速度传感器、压力传感器等多种测量设备,可以对机组进行全面、高标准的试验验证。2020年9月22日,G50燃气轮机首次运行至满负荷。这是国内具有自主知识产权的F级燃气轮机首次实现满负荷运行,压气机、燃烧器、透平三大核心部件匹配性能良好,高温部件被有效冷却,各项指标均达到了设计要求。

G50整机满负荷试验的成功标志着东汽完整地具备了重型燃气轮机的设计、制造、试验全过程研制能力,推动了我国燃气轮机产业的跨越式发展。

3 总结及展望

本文介绍了G50的研制历程、技术特点、关键设计制造试验技术。经过10余年的研制,东汽成功完成了国内首台F级50 MW重型燃气轮机的自主研制,填补了F级重型燃气轮机方面的技术空白,为我国天然气工业的发展提供了有力的保障。

东汽将以G50作为母型机,衍生出更多的系列化机型,以满足不同功率等级及用途的需求。下一步的研制计划将围绕以下3个方面开展:

1)不断升级优化G50,提高其参数水平和市场竞争力。

2)以G50为母型机,开发10~50 MW等级的系列化产品。

图9 G50整机试验平台模型(a)及实景(b)照片

3)拓宽机组燃料适应范围,使用中低热值合成气和掺氢燃料等。

“十四五”期间,东汽将继续秉承“绿色动力、驱动未来”的宗旨,始终坚守高端装备制造业的初心,为保障国家能源安全、优化能源消费结构做出贡献。