基于热轧板轧钢工艺的相关要点分析探讨

2021-01-06赵世龙班晓阳张吉庆万家峰

赵世龙,班晓阳,张吉庆,万家峰

(山东钢铁集团日照有限公司,山东 日照 276800)

热轧板俗称热板,主要包括热轧钢板以及热轧钢带,其中钢板的宽度大于等于600mm,厚度介于0.35mm~200mm 之间,而热轧钢带的厚度通常介于1.2mm~25mm 之间。由于热轧板材料结构密实,力学性能优越,在浇注过程中产生的气泡、裂纹可以在高温与压力的共同作用下被焊合,因此,在成品钢生产当中被广泛使用。另外,热轧板轧钢工艺产能高,钢带在辊道上运行速度快,对促进钢铁企业生产效益的提升也具有重要的现实意义。

1 热轧板轧钢工艺流程

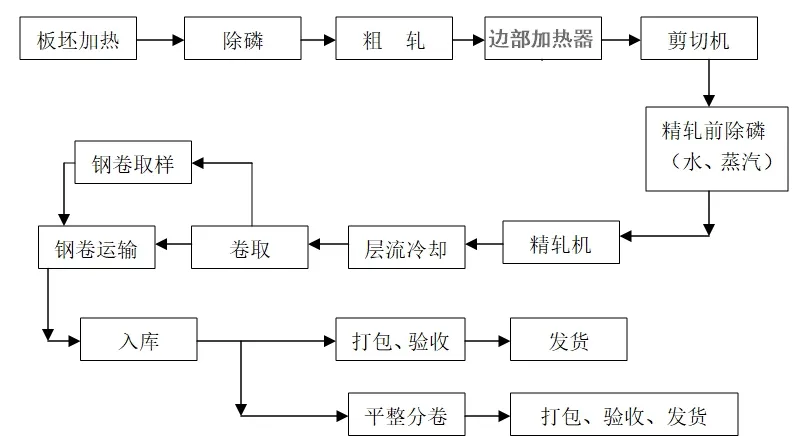

热轧板本身属于半成品,必须经过二次轧制才能炼制出成品钢,其生产工艺流程如图1 所示。

图1 热轧板轧钢生产工艺流程图

由图1 可以看出,通过一次炼制产出的热轧钢板或者钢带半成品被放入高炉当中,在初轧机的反复轧制后,热轧板被送进精轧机,在这道生产工序中,热轧板带经过多次挤压作用,板带结构发生变化,半成品板材的表面厚度越来越小,此时,已经被软化的轧坯通过辊道进入轧机生产工序,然后按照事先设置好的尺寸、大小、样式等技术参数,生产加工出用户所需的合格成品钢材。以厚度为130mm 的热轧板材为例,经过除磷工序后,进入到初轧工序,然后沿着了辊道进入到精轧机当中。通常情况下,钢铁企业的精轧机由7 架4 辊式轧机组成,机前装有测速辊与飞剪,飞剪可以对板面头部进行切削,而精轧机的实际运行速度的最高值能够达到每秒钟23m,一般由精轧机产出的成品钢材,厚度值只用几毫米左右。

2 热轧板轧钢工艺类型

在成品钢加工生产过程中,较为常见的轧钢工艺包括无头轧制工艺、铁素体轧制工艺以及高效连铸工艺。

2.1 无头轧制工艺

无头轧制是热轧板轧钢生产流程中常用的一种轧制工艺,这种轧制技术能够有效避免频繁咬钢现象的发生,同时,也能够延长轧机的使用寿命。过去,一般采用分块轧制的方法,在轧制过程中,极易出现咬钢、抛钢现象,以至于现场操作人员需要频繁变换轧制速度才能生产出合格的成品钢,无形当中就使得生产效率大幅下降,而生产出的成品钢头部或者尾部极易出现质量缺陷,而给钢铁企业带来经济损失。针对这种情况,经过生产一线技术人员对传统生产工艺的不断创新改良,分块轧制工艺逐步被无头轧制技术所取代,据现场生产数据表明,采用无头轧制工艺后,单位时间内的生产效率提升了10%~15%以上,而钢产品的成材率提高了0.5%~1.0%以上,生产成本较过去相比,也降低了3%左右。因此,无头轧制工艺在成品钢生产领域被普遍推广应用。

2.2 铁素体轧制工艺

过去的轧制工艺,粗轧与精轧都在奥氏体区,这就对两相区的终轧性能产生不利影响,而铁素体轧制工艺的粗轧在奥氏体区,精轧在铁素体区,这就有效避免了两相区终轧造成的性能损害。铁素体轧制工艺能够减少氧化皮的产生量,生产效率大幅提升。另外,该工艺较低的加热温度降低了能量消耗,与常规的轧制技术相比,加热温度能够降低100℃~200℃,如果从组织性能分析,加热温度的降低对改善板材的性能极为有利,这主要由于较低的加热温度能够减少细小分散的第二相粒子的形成,再结果温度明显降低。基于此,近年来,铁素体轧制工艺多用于生产高质量深冲板材流程当中,对于钢铁企业来说,利用铁素体轧制工艺生产的深冲板材占钢产品总量的40%以上,从这一数据可以看出,铁素体轧制工艺具有广阔的发展空间。

2.3 高效连铸工艺

连铸工艺不但能够提高成品钢产量,而且也能够钢产品质量符合标准要求。连铸工艺中的关键环节是开浇工序,而影响开浇质量的因素主要是钢水温度,即根据吊至浇注平台大包钢水温度来决定是否可以进行浇注,还需要视中间包的状况而定。当浇注进入到起步阶段后,起步速度一般为正常速度的50%,速度提升应当分几次完成,在完成最后一次提速后,达到正常拉速,然后在结晶器内钢水淹没水口时开始添加保护渣。相比于无头轧制工艺,连铸工艺流程较为复杂,包括接收钢水、钢包回转台、中间包、结晶器、导向段及二冷、拉矫机、火焰切割机、运输辊道、固定挡板、移坯车、收集台架、热送或缓冷等步骤。但是,高效连铸工艺没有脱模、整模以及初轧开坯工序,这就大大节省了成品钢的生产时间。据现场实际生产数据表明,采用高效连铸工艺生产成品钢,能够节省70%的劳动力资源,节省40%的前期基建费用,而且与过去的轧制工艺相比,节约能源25%以上[1]。

3 热轧板轧钢工艺的相关要点分析

3.1 热轧带钢出现上翘与下弯的原因分析及改进方法

热轧带钢上翘与下弯是轧制生产过程中较为常见的两种质量缺陷,如果热轧板带出现上翘,钢坯将无法进入到轧机当中,在设备持续运转状态下,极易发生堆钢事故,而给钢铁企业造成巨大的经济损失。如果热轧板带出现下弯现象,钢坯极易钻入辊道下面,导致生产流程中止,生产效率将大打折扣。因此,为了避免这两种质量缺陷的出现,首先需要查找出缺陷原因。

3.1.1 温度起伏大

钢坯在加热时,如果上下表面的温度不均,出现较大温差,钢坯的延展性就会受到一样,导致部分钢坯的延展长度不一致,而出现上翘或者下弯现象。针对这一缺陷原因,技术人员可以采取消除钢坯上下表面温差的方法,当钢坯出现上翘现象时,可以调节工作辊的运转速度,即增大上工作辊的速度,减小下工作辊的速度。当钢坯出现下弯现象时,可以反方向调节工作辊的速度,即增大下工作辊速度,减小上工作辊速度,这样,能够使钢坯表面温度均匀,恢复钢坯的延展性。

3.1.2 轧件滞留时间过长

在生产过程中,由于热轧板材轧制件在轧制生产线上滞留时间过长,此时,轧件上表面与下表面就会出现较大的温差值,表面散热不均,这将直接导致热轧带钢头部上翘或者下弯。因此,为了使钢件上下表面散热均匀,可以适当减少轧辊冷却水、辊道冷却水以及除磷水的供给量,与此同时,适当移动轧制线上的钢坯轧件。

3.1.3 轧制线高度调节不合理

在实际生产当中,如果轧制线高度出现忽高忽低的情况,轧件的形状就极有可能发生改变。轧制线位置过高,钢坯与轧辊咬合时,下表面与下轧辊直接接触,轧辊的作用力直接施加在钢坯头部,产生下应力,而出现下弯现象。轧制线位置过低,钢坯的头部就会移出轧机,与机架辊发生碰撞,导致头部下弯。为了避免这种情况的出现,在生产前,首先应将轧制线的高度调整至精确值。

3.1.4 氧化铁皮残留物的影响

在轧制生产过程中,钢坯表面容易残留大量的氧化铁皮,此时,轧制件的温度就会出现波动,甚至急剧下降,进而导致上翘或者下弯现象的发生。为了有效解决这一问题,首先需要考虑除磷效果,然后再考虑加热温度,如果除磷效果好,加热温度正常,则需要对侧压量分配是否均匀进行分析判断,以达到减少氧化铁皮残留量的目的。

3.1.5 轧辊粗糙度不均

当轧辊粗糙度存在较大差异时,上下轧辊间的摩擦系数就会出现不一致的情况,此时,上下轧辊的延展区间将出现较大差异,这就加快了轧件产生弯曲现象的速度。因此,在生产过程中,如果发现轧辊粗糙度不均匀,可以改变压下负荷分配量,或者采取增加轧制道次的方法,在这两种方法无效的情况下,则需要停机检修,或者及时更换轧辊。

3.1.6 轧辊表面出现油污

当轧辊在长时间持续运转状态下,轧辊表面将积存大量的油污,如果不及时予以清理,将严重影响轧辊表面的粗糙度,特别在连续生产的情况下,油污相当于润滑油,使轧件产生位移,轧件的形状也会发生改变。针对这种情况,设备检修人员应当进一步加大日常巡视与检查力度,增加检查频次,发现轧辊表面存在的油污,应当利用专业的擦拭布或者含有碱性物质的试剂清除油污,如果发现设备在运转时出现较为严重的漏油事故,需要立即中止生产,并采取针对性的堵漏措施,以防止事态恶化[2]。

3.2 影响热轧带钢宽度尺寸的原因及处置方法

热轧带钢的宽度尺寸等参数一旦受到影响,成品钢质量将大打折扣,通过对生产过程中的分析,影响热轧带钢宽度尺寸的原因主要包括带钢表面温度不均匀、轧机出现爆辊、立辊嵌槽或者轧机运转速度不匹配等。由于带钢表面温度与轧制时间成反比,当轧制时间过长,轧制件的表面温度将大幅降低,此时,轧机的轧制力就会提升,而对带钢产生巨大冲击力,导致宽度增加,出现这种情况时,钢坯头部变小,尾部变大。因此,为了提高轧制件的表面温度,在轧机运行时,可以适当提升运转速度,使温度波动区间趋于平稳。针对立辊嵌槽现象,设备检修人员在日常检查与维护时,应当对轧槽当中是否含有嵌块进行仔细检查,当确定没有嵌块时,方可进入下一道生产工序。

另外,如果轧机在运行时出现爆辊事故,轧辊的功能性就会丧失,而产生这种现象的主要原因是由于热轧带钢硬度过大,当轧制温度过低时,轧辊表面粗糙度就会受到影响,进而增加了发生爆辊的机率。因此,检修人员应当定期检查轧辊的磨损度,发现磨损严重,需要及时更换轧辊,以保证正常的生产工序不受影响。

4 结束语

随着热轧板轧钢工艺的日渐纯熟,我国的成品钢产量也呈现出逐年递增态势,在这一利好形势下,钢铁企业针对生产工艺应当进一步加大资金投入力度,并在实际生产当中,积极应用新技术、新工艺、新材料、新方法,在保证轧钢产品质量的同时,促进企业经济效益的提升,为企业健康可持续发展注入生机与活力。