阀座表面镍基自熔性合金涂层硬度及耐蚀性能研究

2021-01-06戴万祥马玉山常占东刘海波刘少波闫嘉钰

何 涛,戴万祥,马玉山,常占东,刘海波,刘少波,闫嘉钰,洪 毅,郭 宏

(1.吴忠仪表有限责任公司,宁夏 吴忠 751100;2.中海油研究总院有限责任公司,北京 100028)

球阀是流程工业中应用极为广泛的流体控制装置之一,适合压差大,高温管道流体的调节。在水下球阀的设计中,装置受高温高压以及腐蚀影响极大[1,2],因此,在阀体的材料选择上,球芯材质通常选用2205 不锈钢[3],而阀座通常为718 合金[4]。在工作时,球芯与阀座做相对运动,因此对材料的硬度要求较高,2205 不锈钢和718 合金的硬度相对较低,为进一步提高材料的表面硬度,通常用表面处理工艺进行硬度提升。

火焰喷涂和真空熔覆处理是金属材料表面处理中提升基材性能的一种非常重要的方式,其中,火焰喷涂孔隙率较高,与基材结合方式为机械结合,无法满足设计要求,为消除火焰喷涂缺陷,生产中常在火焰喷涂工序后对涂层进行熔覆处理,以降低涂层的孔隙率,并使涂层与基体的结合方式转变为冶金结合,进一步提升涂层质量。真空熔覆能消除涂层氧化所带来的缺陷,因为备受阀门制造企业重视,真空熔覆后,基材与涂层呈冶金结合,在结合线附近,会形成一条宽度大约为100μm 左右的白亮带,极大的提升涂层与基材的结合强度[5]。深海球阀阀芯及阀座处的腐蚀主要是管道介质内的HS 所引起的,其存在会降低球阀的使用寿命。

本文以718 高温合金和2205 不锈钢为基材,分别对基材进行氧乙炔火焰喷涂以及真空熔覆处理,在基材表面制备涂层,并研究真空熔覆后试样的硬度及耐蚀性能,并分析制备涂层后对基材性能的影响。

1 试样制备

制备尺寸在φ50*50mm 的2205 不锈钢基材10 块,尺寸为10*10*20mm 的2205 不锈钢和718 合金的正方形基材各两块,分别对进行喷砂和火焰喷涂上粉,按照球芯生产工艺进行涂层制备。其中,Ni60A 为兰州理工大学合金粉厂生产,基材与涂层成分见表1,真空熔覆时,温度及保温时间设置参数见图1。试样制备结束后,通过机械加工方式,进行试样切割,并将涂层面用砂纸打磨抛光,留待测试用。

图1 真空熔覆工艺温度及时间设定

选用用金相显微镜测量10 块2205 不锈钢涂层试样的实际厚度。选用401VS 维氏硬度计测试涂层微观硬度,洛氏硬度计测量涂层微观硬度,并计算平均值。

表1 基材及涂层元素成分表(质量分数,%)

通过将硫化钠固体和稀硫酸反应生成的硫化氢气体通入蒸馏水中制备饱和硫化氢溶液。使用型号为RST-5200 型电化学工作站检测试样在饱和硫化氢溶液中的Tafel 极化曲线,设定参数如表2 中所示。使用四氧化三铁溶液腐蚀试样,在晶相显微镜下观察腐蚀形貌,参考电化学检测结果,分析基材及涂层的腐蚀机理。

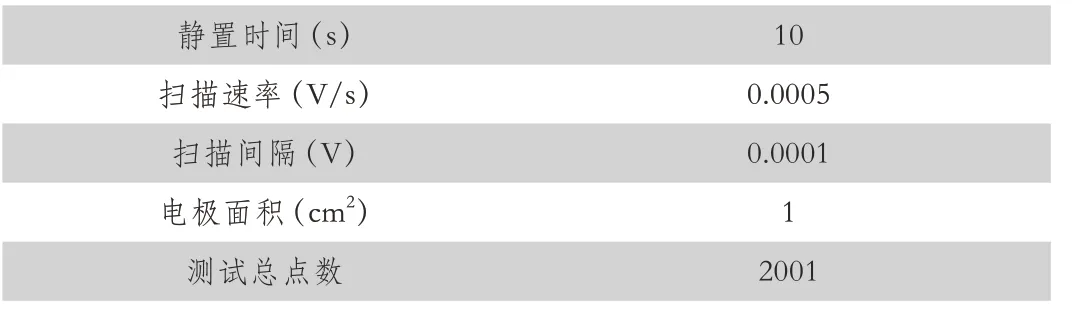

表2 电化学工作站相关参数

选用日本理学株式会社制造的Smart Lab 型高精度智能转靶X 射线衍射仪分析涂层物相。检测时设置扫描速度为8°/min,扫描范围为5°~85°,步进角度为0.02。使用401SVA 显微硬度计测量涂层的维氏硬度,施加载荷200g,加载时长15s。

2 数据分析

2.1 涂层成分分析

图2 XRD 图谱分析

根据图2 中Ni60A 涂层的XRD 结果显示,Ni60A 涂层中检测到有FeNi3、γ 相、Cr3C2、Cr23C6,CrB 等相的存在,根据张帅等[6]人的使用材料学计算软件所得的结果可知,Ni60A 涂层中可根据主要成分的不同将成分分为由FeNi3、γ 相组成的基体相,以及由Cr 的碳化物、硼化物组成的硬质相以及其他含量较小的杂相。其中,基体相约占总成分的65%以上,而硬质相约占30%以上。因真空熔覆保温时间长,涂层中各相能够充分析,因此,析出相的晶粒普遍偏大。

2.2 硬度分析

涂层厚度与涂层硬度关系。

球阀球芯涂层在进行质量检测时,通常以洛氏硬度作为衡量涂层是否合格为标准,但涂层硬度在研究时通常以维氏硬度作为衡量,通常,涂层厚度是涂层宏观硬度与微观硬度的联系。本小节主要对涂层微观硬度与宏观硬度之间的厚度对应关系进行分析。

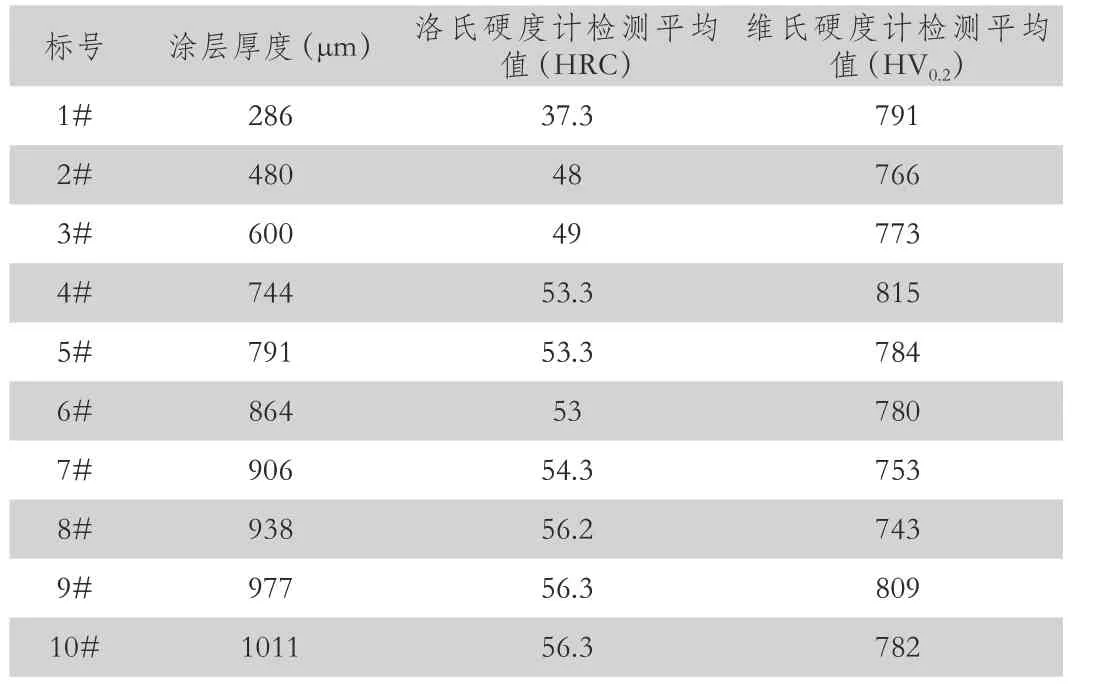

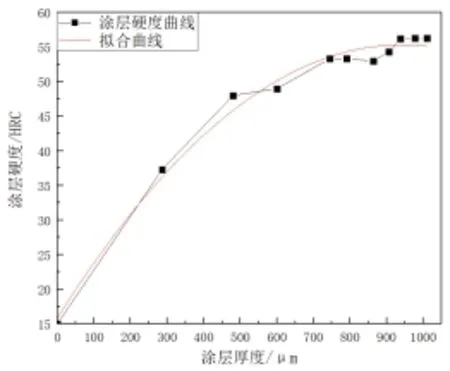

经过测试,发现各试样的微观硬度分别如表3 所示,试样的宏观硬度如表4 所示,经过对数据进行分析,结果如图3 和图4所示。

表3 不同厚度涂层微观硬度检测结果

表4 不同厚度试样微观及宏观硬度检测值

图3 洛氏硬度检测结果分析

图4 维氏硬度检测结果分析

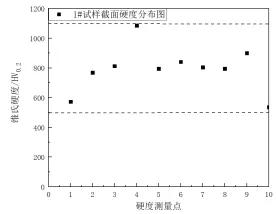

图5 1#试样维氏硬度检测结果分布

从图3 中洛氏硬度的测试结果中可以看出,Ni60A 涂层的宏观硬度与涂层厚度有很大关系,在涂层厚度小于700μm 时,涂层厚度越小,涂层的洛氏硬度值越低,但当涂层厚度高于700μm时,涂层洛氏硬度检测值趋于稳定,不再随涂层厚度变化。洛氏硬度压头较大,施加载荷大,在进行测试时,压头对涂层之间的压强极大,若涂层较薄,压头会破坏涂层,直接与基材接触,因此,造成测试结果随涂层厚度变化。在球芯涂层的实际生产中,球芯在经过喷涂及熔覆工艺后,会产生变形以及涂层的滑移,磨削后会出现涂层硬度不均问题。本部分研究也可通过硬度实测结果对该现象出现的问题进行解释。

从图4 中维氏硬度检测结果可知,Ni60A 涂层微观硬度从基材熔合线处至涂层端迅速上升,试块中涂层最薄为286μm,此时涂层硬度平均值高于750HV0.2,而涂层厚度增加,涂层硬度值趋于稳定,保持在750HV0.2左右。涂层厚度对涂层硬度影响不明显。Ni60A 涂层维氏硬度测量值分布范围变化较大,图4 所示为1#试样的硬度测试值分布图。不同位置的硬度值分布在500 至1100HV0.2区间内,范围较大,这是因为Ni60A 涂层中主要析出相较大,且硬度值也相差较大所导致的,这也是Ni60A 涂层微观硬度上下波动极大的主要原因。

图6 所示为涂层不同位置所测的硬度值,使用维氏硬度计进行硬度测量时,当压头接触位置为析出硬质相位置时,测量值通常及大,图6(c)中所示位置为硬度计测量点位于硬质相时的情况,其测量点位置硬度为1086HV0.2,而同样图6(b)中位置为硬质相与基体相之间相邻的位置,此时硬度值偏低,为769HV0.2,当压头测试位置为基体相以及存在孔隙位置时,测量值最低。如图6(a)所示,压头位置不同,涂层的硬度也不同。横线附近为涂层与基材熔覆时形成的白亮带位置,其宽度约为100μm 左右,在该区域因存在元素扩散,因此硬度值低于涂层硬度,图6(a)点1 处所示,其硬度仅为310HV0.2。

表5 三种材料宏观硬度

2205 不锈钢和718 合金的硬度均低于Ni60A,且718 合金的硬度高于2205 不锈钢,材料的硬度能很大程度上影响材料的耐磨性能,因此,仅从硬度来讲,Ni60A 涂层的制备对提高718 合金和2205 不锈钢是非常必要的。

图6 Ni60A 涂层不同位置硬度测试结果

2.3 耐蚀性能分析

2.3.1 Ni60A、2205、718 合金电化学检测结果

718 为镍基高温合金,具有优异的耐蚀性能,图7 所示为基材及涂层的Tafel 极化曲线,从表6 中试样的Tafel 极化曲线特征值中可以看出,718 合金在饱和硫化氢溶液中的腐蚀速率与22005 不锈钢相当,分别为2.41mg/m2h 和2.02mg/m2h,而Ni60A涂层的腐蚀速率最高,为7.02mg/m2h。并且,718 合金与Ni60A合金的腐蚀电位分别为-0.141V 和-0.1744V,而2205 不锈钢在饱和硫化氢溶液中的腐蚀电位为-0.2766V,这主要是有Ni60A 和718 合金中添加了大量的Ni 和Cr 元素,提高了其腐蚀电位较高,因而在腐蚀环境中更难发生腐蚀,相较而言,718 合金耐蚀性能最优。

表6 三种材料Tafel 极化曲线特征值

2.3.2 基材及涂层腐蚀原理分析

使用腐蚀试剂对基材及涂层截面进行腐蚀,腐蚀后形貌如图8 中所示。参考三中材料的电化学测试结果,可知718 合金与2205 不锈钢在腐蚀介质中的主要发生均匀腐蚀,而Ni60A 涂层中存在明显的电化学腐蚀或选择性腐蚀。图7 中,基材腐蚀后的形貌较为完整,整体受到腐蚀,而涂层中的基体相(γ 相、FeNi3相)被腐蚀,露出合金中的析出相(Cr3C2、Cr23C7、CrB 等),这是因为析出相含有较多含量的Cr、C 元素化合物,因而具有优异的耐蚀性能[7]。因两种相所含元素成分不同,其自腐蚀电位也不一样,在腐蚀介质中,电位的差异导致涂层间产生原电池,腐蚀电位低的基体相部分被加速腐蚀,而析出相电位较正,不易被腐蚀,因而保留较完整[8,9]。

图8(b)中可以看到,718 合金制备的Ni60A 涂层在结合线附近以及基材处具有不同的腐蚀形貌。在718 基材处,因合金中含有较多的Ni、Cr 元素,因此基材具有优异的耐蚀性能,腐蚀介质对基材的腐蚀很小总体为均匀腐蚀,但在冶金结合线附近,受元素扩散作用,基材中的部分元素发生了从基材相涂层的扩散,因而该部分的腐蚀形貌呈块状,且越靠近涂层端,合金腐蚀越严重,为明显的点蚀。图8(c)中2205 不锈钢基材也发生均匀腐蚀,其腐蚀情况与718 基材类似。

图7 基材与涂层Tafel 极化曲线

图8 基材及涂层处腐蚀后形貌

3 结论

(1)涂层微观硬度不受涂层厚度影响,但宏观硬度与涂层厚度相关。Ni60A 涂层中的相主要为基体相和析出的硬质相两种,晶粒较大且硬度相差较大,在微观硬度检测时维氏硬度值在450HV0.2~1100HV0.2区间内分布,但宏观硬度较稳定。当涂层厚度大于700μm 时,涂层宏观硬度大于55HRC,熔覆层出白亮带硬度偏低。

(2)Ni60A 涂层、718 合金、2205 不锈钢在饱和硫化氢溶液中的腐蚀速率均较低,其中718 合金腐蚀速率与2205 不锈钢相当,Ni60A 腐蚀速率最快,但Ni60A 涂层的腐蚀电位高于2205 不锈钢,在腐蚀环境中更不易发生电化学腐蚀,可以对涂层起到很好的保护作用。

(3)2205 不锈钢基材适合制备Ni60A 涂层工艺来提升基材性能,但718 合金制备涂层后,虽然能一定程度上提高涂层的硬度,但会降低涂层的耐蚀性能。