大型炼钢厂的生产工艺优化探讨

2021-01-06张勇

张 勇

(陕钢集团汉钢公司,陕西 汉中 724200)

炼钢生产工艺包括转炉、电炉以及平炉三种主要方式,但是,由于转炉炼钢不需要外加能源的介入,原材料主要以铁水、废钢、铁合金为主,因此,投入成本低、生产速度快、单炉产量大、投资回报高等优势,广泛应用于国内各大炼钢厂,并为企业创造了丰厚的经济效益。近年来,随着社会各领域与国际市场对钢材需求量的逐年增大,国内许多大型炼钢厂在原有转炉工艺的基础上,不断推陈出新,旨在提高钢材产量,促进企业健康可持续发展。

1 炼钢厂原始工艺弊端与生产工艺优化原则

下面以国内某大型炼钢厂为例,阐述炼钢生产工艺的优化举措,该炼钢厂于上世纪八十年代中期引进氧气顶吹转炉设备,但是,由于当时的转炉设备比较简陋,生产效率低下,产出的钢材产品质量较差,而且投入成本高,企业获利少,加之炼钢生产过程产生出的废气、废水、废渣给周边环境造成严重污染,导致该炼钢厂在不到五年的运营时间内,连年亏损,入不敷出,即将走向倒闭边缘。在这种严峻形势下,炼钢厂积极筹划,精心组织,在炼钢生产工艺上大做文章,并不断开发出符合市场需求的新产品,钢厂运营逐步走入正轨,成为扭亏增盈的典型代表。

该炼钢厂针对生产工艺所遵循的基本原则主要包括以下三方面内容。第一,以产品质量为先导,以市场需求为导向,及时转变经营理念,积极开展市场调研活动,大力研发钢材市场亟需的生产技术难度大,产品附加值高的钢材新品种,为企业创造更多经济效益。第二,积极响应国家“节能降耗、绿色环保”的号召,进一步加大环保设施投入力度,大力实施环境友好方案,为企业赢得更好的社会信誉。第三,以区域市场为产品投放重心,利用区域资源优势,深入挖掘企业自身潜能,以特色钢材产品为主流产品,投入本地市场,为扩大企业知名度做好铺垫,打好基础。

基于上述三点优化原则,该炼钢厂先后引进了三台转炉设备,铁水预处理、炉外精炼、真空处理、1#板坯连铸机相继投入生产,之后,2#板坯连铸机也投入生产,连铸达到100%。在节能降耗环保方面,炼钢厂对自动化转炉系统进行改造,对烟气净化回收系统以及低速风机性能进行改良,不仅改善了转炉的运行环境,而且也提升了供氧送氧速度,在2007 年初,第三台脱硫机也投入使用,生产过程对环境造成的污染几率也大幅降低。

2 炼钢生产工艺优化举措

2.1 铁水脱硫工艺

为了收到较好的脱硫效果,为企业创造更多的经济效益与生态效益,炼钢厂新建了一个铁水脱硫站,脱硫站的技术工艺原理是以金属镁粉与活性、流态化的石灰分混合物作为脱硫剂,采用喷入脱硫剂的方法,完成整个脱硫过程。自投入运营以来,这种新型的脱硫工艺收到了理想的应用效果,而且设备运转良好。这种新型脱硫工艺能够对连铸用钢的铁水进行预处理,经过脱硫站处理后,铁水中的硫元素含量远低于0.01%,经过实地测定,硫含量的最低值为0.0007%,而每吨铁所消耗的金属镁粉量只有0.6kg 左右,这些用量能够保证铁水中硫元素的含量从0.05%降到0.01%,每吨铁水的处理费用不足40 元。

2.2 改性渣的应用

利用氧气转炉生产钢材产品,钢材极易掺杂各种杂物与合金元素,而严重影响产品质量,因此,为了提高产品质量,炼钢厂在生产市场上亟需的钢材产品时,向钢包内投放改性渣,改性渣与钢水不断发生化学反应而被钢水熔化,在钢流的冲击作用下,改性渣被裂解成细小的渣滴,遍布钢液当中,这就增大了钢渣的接触界面积,提高了反应速度,同时,钢水中含有杂质也与渣滴亲密接触,并随着钢流的旋转,不断与其碰撞、合并而完成整个炼钢过程。由此可以看出,在炼钢过程中投放改性渣能够有效降低钢包中氧化铁与氧化锰的含量。如果在没有进行出钢挡渣流程的条件下,以投放5kg/t 为例,钢包中的氧化铁与氧化锰含量分别为4.5%与5.0%,如果采取出钢挡渣措施,这两种杂质的含量还会大幅降低[1]。

2.3 氧气转炉复吹工艺

该炼钢厂经过反复验证,不断对氧气转炉的复吹工艺进行可行性分析与论证,最后确定了单透气元件的转炉复吹工艺的合理性,该工艺满足炼钢厂120 吨氧气转炉复吹的需要,并在技术人员不断摸索过程中,通过引进国外发达国家的先进炼钢工艺,对复吹工艺进行改良创新,收到了理想的应用效果。

2.4 AHF 钢包精炼装置的引入

AHF 钢包精炼装置具有成分微调、化学升温、吹氩搅拌等功能,这种生产工艺能够调节氧气转炉与连铸间的时间、成分与温度,并通过吹氩、喂线等工序除去钢液中的杂物,进而提高钢产品质量,改善钢产品性能。这种装置经过实际运行,各项技术指标也达到了市场标准要求。与此同时,在确保连铸机正常运转的情况下,能够使100%的连铸钢水得到精炼处理,其生产工艺也已达到了世界领先水平。

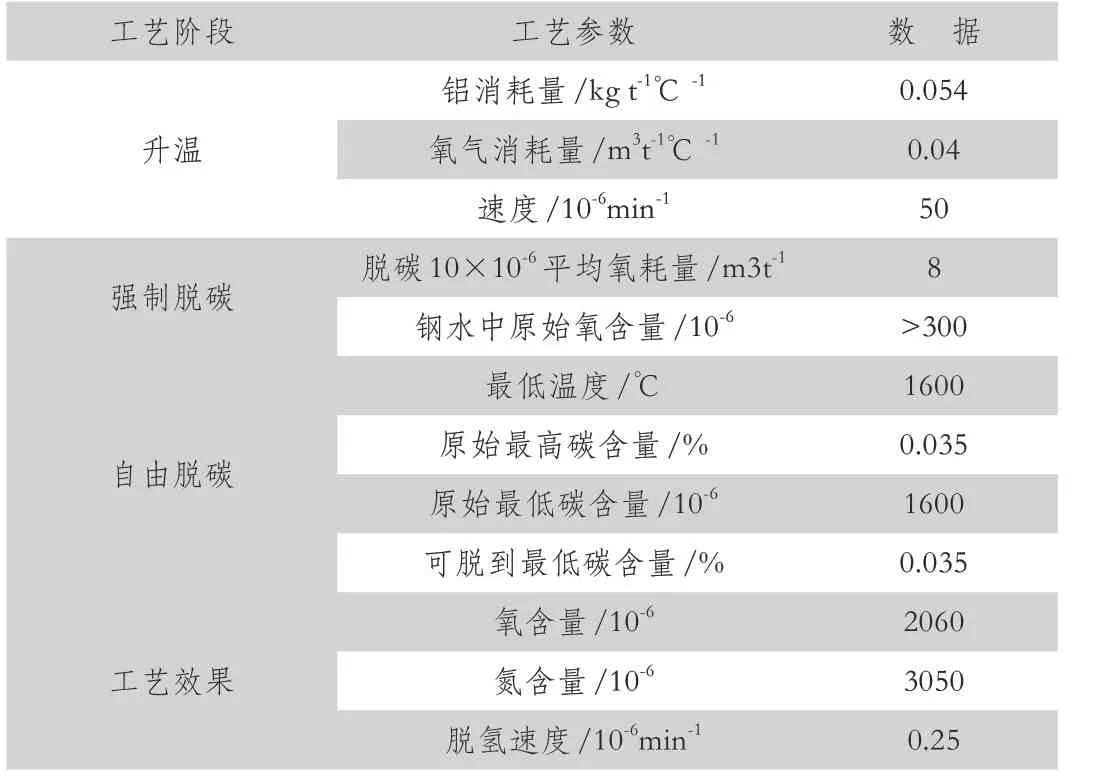

2.5 RH-TB 钢水真空处理装置

RH-TB 钢水真空处理装置主要由合金料自动添加系统与抽真空系统组成,经过实际运行,该装置的年生产能力达到87.5 万吨。每天的处理钢水的能力达到5000 吨,钢水的循环速率达到每分钟130 吨。RH-TB 钢水真空处理装置在一些特殊钢种的生产过程中得到推广应用,生产出的钢产品质量符合国家标准要求。RH-TB 钢水真空处理装置的生产工艺参数如表1 所示。

表1 RH-TB 钢水真空处理装置的生产工艺参数

2.6 板坯连铸机的投产使用

该炼钢厂目前有两台年产量达到175 万吨的板坯连铸机,均已投产使用,这也添补了该炼钢厂板坯连铸的市场空白。板坯连铸机的回转台可独立升降,铸机半径为10m,铸机长度为29.2m,最大铸机速度为2.5m min-1,浇钢速度根据板坯厚度的不同,速度也存在明显差异,厚度为210mm 的板坯,最大速度达到1.8 m min-1,厚度为230mm 的板坯,最大速度达到1.5 m min-1,厚度为250mm 的板坯,最大速度达到1.25 m min-1。

在炼钢生产过程中,采用板坯连铸装置涉及到先进技术包括钢水全程无氧化保护浇注技术、连续弯曲连续矫直技术、漏洞钢预报技术、全程分节小辊密排技术、二冷水气雾动态冷却技术以及拉低温坯时的自动保护扇形段技术等。该炼钢厂在第一台板坯连铸机运营期间,仅用了5 个月时间就完成了从热负荷试车到验收流程,从验收阶段到达标生产只用了短短4 个月的时间。在总结了第一台连铸机的运营经验后,第二台连铸机在投产后的第二个就已经实现了达标生产。而且生产出的板坯质量不但符合国内质量鉴定机构制订的标准要求,同时在国际市场也享有很高的声誉。

3 炼钢生产工艺优化成果

该炼钢厂通过引进先进的生产加工设备,并对现有的生产工艺不断进行优化,取得了阶段性优化成果。炼钢厂铁水预处理、氧气转炉复吹、炉外精炼、板坯连铸等技术工艺的先进性逐步得到印证。

3.1 产品质量有保障

生产工艺优化后,铁水中硫元素的含量由此前的0.055%降至0.010%,钢水中的硫元素含量以及磷元素含量也分别降至0.017%与0.010。自从应用板坯连铸工艺后,钢水中的氧含量与氮含量指标得到了较大改善,生产出的板坯外观具有规则的几何形状,产品表面与内部很少有裂纹存在,而且钢材废品率大幅降低,市场销售前景广阔。

3.2 生产效率提升

以钢锭的年产量为例,在技术工艺优化之前,每年的钢锭产量始终保持在200 万吨左右,而技术工艺优化后,钢锭的年产量直线上升,现已突破了300 万吨大关。生产效率的提高,激发了企业员工的生产斗志,这给炼钢厂的长远发展也打下坚实基础。

3.3 产品附加值提升

近年来,国内工业生产制造企业对钢材产品的需求量不断攀升,尤其是铁路、汽车等行业,亟需深冲钢、镀锌板、气瓶钢、模具钢、集装箱钢等特殊钢材产品,因此,自炼钢厂优化生产工艺后,这些特殊钢产品的产量与日俱增,产品的市场附加值也逐年提升,比如炼钢厂生产的优质X60 石油套管线钢、J55 石油套管钢等特殊钢种,市场销量遥遥领先[2]。

3.4 投入成本减少,企业发展潜力巨大

在采用新技术、新工艺之前,炼钢厂连年亏损,生产出的钢材产品甚至无人问津,而优化生产工艺后,钢产品质量实现了质的飞跃,市场销路也逐步打开,在一段时期内,一些特殊的钢种还出现了供不应求的局面。同时,炼钢厂生产的产品还远销世界其它多个国家,并且受到当地钢材市场的普遍认可和称赞。由于铁水预处理技术与板坯连铸工艺的介入,原始的模注与初轧开坯技术逐步被淘汰,这就使得钢铁原材料的消耗量大幅下降,转炉的使用寿命较过去相比,也延长了近一倍。另外,由于能耗减少,投入成本降低,炼钢厂的经济效益逐年转好,社会知名度得到大幅提升。

4 结束语

由此可以看出,炼钢生产工艺的优化不仅符合市场动态变化趋势的要求,而且也是新时代、新形势下,钢铁企业保质量、提产量、促效益的一条有效路径,因此,炼钢厂应当始终秉持与时俱进的态度,不断创新和改良炼钢生产工艺,积极借鉴先进的生产技术与经验,在为社会提供优质钢产品的同时,为炼钢厂的健康可持续发展保驾护航。