热轧卷取机踏步控制稳定性优化研究

2021-01-06费佳

费 佳

(宝山钢铁股份有限公司,上海 201900)

1 卷取QOC控制概述

某热轧产线卷取机共有三套助卷辊装置,每个助卷辊装置由辊子、框架以及用以引导带钢头尾的弧形板组成,通过液压油缸进行驱动。头部卷取主要采用快速打开(QOC)控制功能,在引导带钢头部紧贴卷筒缠绕以保证卷取张力的顺利建立的同时,也避免由于助卷辊的压靠力使带钢头部对钢卷内圈产生“压痕”的质量缺陷,并能延长机械部件的使用寿命。

助卷辊控制模块可以根据工艺需要实现位置和压力两种控制模式。每套助卷辊液压控制系统配有1 个伺服阀以及8 个电磁阀,可实现的控制功能包括:①QOC 位置/压力控制;②钢卷压尾控制;③紧急回路控制;④助卷辊摆动电磁阀快慢速控制功能[1]。

图1 助卷辊辊缝控制原理示意图

如图所示,卷取助卷辊控制可以简化的认为是两个相对独立的闭环控制构成,分别为辊缝闭环控制和压力闭环控制。其中,辊缝闭环控制又称位置控制,也是目前最为常用的一种控制模式,其原理是通过对助卷辊辊缝的定位来实现卷取的踏步功能。其优点是,通过助卷辊抬下压力的循环动作,避开带钢头部防止头部错层产生,能有效控制卷型;其缺点是,当辊缝设定有偏差,或带钢头部出现叠板等异常造成实际值与辊缝设定不符时,头部卷型会不受控,出现错层或塔型。

压力闭环控制是根据油缸两腔压力差换算出实际压力来进行闭环控制的一种控制方式,其原理是在带钢头部卷取过程中助卷辊始终以恒压压靠在钢卷外圈,以确保卷取机对带钢头部的顺利卷取。其优点是,带钢头部压靠较紧,卷取建张速度较快;缺点是压力反馈环节精度有限,导致模型计算有偏差,反而可能导致头部错层的形成。

2 QOC控制原理

在三电系统改造后,本产线卷取的QOC 控制有多种模式可供选择切换,由两种基本控制方式组成:

- QOC STEP (踏步控制方式);

- QOC CF (压力控制方式)。

其中QOC STEP 踏步控制方式是在卷取机进行带钢头部卷取过程中,通过对助卷辊为避让带钢头部通过时而进行的跳跃控制,可以避免带钢头部由于助卷辊的压靠作用而对带钢表面造成的质量影响。

QOC CF 压力控制方式是在带钢头部第一次通过助卷辊后立即切换到压力控制,在带钢头部卷取过程中助卷辊始终以恒压压靠在钢卷外圈,以确保卷取机对带钢头部的顺利卷取。

其中QOC STEP 踏步控制方式有二种控制方式可供操作人员选择使用:

- QOC STEP1 (P/FC 位置/压力交替控制);

- QOC STEP2 (PC 全位置控制)。

2.1 QOC STEP1 (P/FC)控制方式

QOC P/FC(位置/压力控制)控制模式(简称:QPF)其中在跳跃控制过程中抬起采用位置控制,压下采用压力控制,因此在整个过程中是位置与压力交替控制的。其控制原理如下:

当带钢头部第一次通过助卷辊后,助卷辊从位置控制切换到压力控制,迅速压在钢卷外圈进行恒压控制,保证压紧带钢。当带钢头部第二次通过助卷辊前,助卷辊切换到位置控制并抬起到设定位置,确保头部在无助卷辊接触的情况下顺利通过助卷辊,一旦头部通过助卷辊,助卷辊又将切换到压力控制,迅速下压以设定压力紧贴钢卷外圈,并循环执行直至允许打开条件满足后摆开到设定位置[2]。

图2 QPF 控制示意图

2.2 QOC STEP2 (PC)控制方式

QOC PC 控制方式,其控制原理与QOC P/FC 控制模式基本相同,唯一的区别是助卷辊在头部卷取过程中为避让带钢头部的的跳跃控制完全采用位置控制,如下图所示,整个踏步过程均采用位置控制方式,即根据设定的带钢厚度,计算出每一圈的辊缝值,再通过伺服控制系统使助卷辊完成抬起放下动作,特点是响应快,定位准,目前该产线主要采用这种控制方式。此控制方式也为卷取机在模拟卷取过程中助卷辊踏步控制的投入提供了可能。

图3 QP 控制示意图

2.3 QOC CF 控制方式

QOC CF 压力控制方式的控制原理是当带钢头部第一次到达并通过助卷辊后,助卷辊迅速压靠在钢卷外圈,并根据上位机L2 下传的助卷辊压力设定值进行恒压控制,直至允许打开条件满足后摆开到设定位置。

图4 QCF 控制示意图

3 论文研究背景

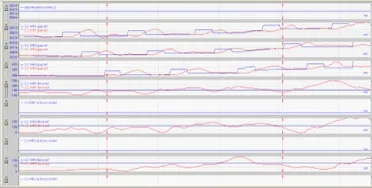

以上详细介绍了目前卷取QOC 控制的功能及原理,在三电改造后,助卷辊系统的控制和功能都有了明显的改善,但在生产卷取部分特殊层别或规格的钢卷时,卷型的质量不够稳定,错层和塔型等质量问题暴露较多,尤其是2#卷取机,在卷取高温厚板时,头部经常有打滑现象,导致踏步圈速多,内圈不能快速涨紧,成卷后头部错层严重。PDA 数据如下图,从电流上可以明显看出在卷取5.2mm 厚度钢卷时头部打滑较为严重,而4.0mm、CT 温度大于700 度的头部打滑也是比较明显。

图5 高温厚板头部打滑PDA 曲线

基于以上现象,提高2#卷取机在生产高温厚板时的稳定性对产品质量是必要的。本文将介绍现场通过一系列试验最后总结合成的一些功能上的优化和改善,对卷取L1 系统后续的优化提供借鉴。

4 QOC位置分层控制

根据打滑现象较严重的高温厚板带钢进行数据分析(如下图),可见头部前三圈电流波动严重,助卷辊压力达不到设定值,踏步曲线正常,辊缝反馈也是正常的。

图6 典型头部打滑曲线

因此,可以判断,导致打滑的原因可能助卷辊实际压力不够,导致带钢打滑发生。因而考虑针对这一特殊情况,引入QOC 位置分层别控制的功能,也即在生产非高温厚板材料时使用常规参数设定,而在生产高温厚板材料时使用压下量更大的参数设定。

(1)分层控制原理。分层控制的基本思路是针对个别特殊的产品或特殊控制要求进行定制化的补偿或修正,其原理是在原有控制系统及控制功能的基础上增加辅助的功能从而满足多样化的生产需求。分层控制的优点在于能够使系统控制具有拓展性,增加系统的稳定性,满足多样化的控制需求。

实现分层控制的基本要求是特殊的控制要求具有特殊普遍性与合理性,特殊普遍性是指增加或修改的辅助功能能够满足特殊控制的要求,例如,生产特殊产品A 需要增加功能A 投入,当功能A 投入能够完全满足产品A 的生产,则功能A 对产品A具有特殊普遍性,若功能A 投入即能满足产品A 95%的生产,而仍有5%无法受控,则功能A 不具此项特性。合理性即指分层控制功能的增加建立在满足当前生产控制需求的前提之下,不能因满足特殊产品的控制需求影响正常的控制系统。分层控制的设计方式即对控制要求进行分类,区分正常控制与特殊控制,在控制系统中增加补偿量或额外的功能,弥补在特殊控制要求下正常控制无法满足的控制输出或未设计考虑的特殊控制对象。

(2)分层控制应用。针对上文所述的2#DC 头部打滑异常现象,进行大量PDA 数据分析比对,基本可以确定这一现象在卷取厚度超过4.0mm 的材料时,电流上开始出现阶梯性的波动,头部出现打滑,卷型质量有明显劣化倾向。初次试验,结合操作人员的经验,尝试增加2#DC QOC 踏步的压下率设定,在原基础上增加10%,看能否改善由于压下不够导致打滑的问题,之后卷取的几块4.8mm 厚度带钢确实有了明显改善,如下图。

图7 带钢头部踏步曲线

基于初次试验的结果,可以证明在卷取厚板时适度增加QOC 的压下率系数是能有效提升踏步时的压力,即助卷辊能够更加贴住带钢的表面完成压紧动作,防止头部出现打滑现象。因此初步将分层设定在大于4.0mm 和小于4.0mm 两个区间,设定两套不同的压下率分别进行QOC 控制。

但是,在轧制3.5-4.0 厚度材料时,出现了头部踏步压力过大的现象,QOC 踏步过程中容易自动跳转到压力控制模式,反而会造成头部错层。这一现象反映出两套压下率设定不适合不同的厚度规格,无法完全适应所有的品种,不具有特殊普遍性。因此,必须重新细分的分段区间。通过对不同厚度的PDA 数据进行比较分析,同时在线进行试验测试,最终将分层的区间修改为厚度3.0mm 以下、3.0mm-4.5mm、4.5mm 以上,并根据实际生产状态,将原4.0mm 以下参数表套用至3.0mm 以下区间,3.0mm-4.5mm、4.5mm 以上区间采用修改后的压下系数。

同上述分析的思路,考虑到卷取温度在700 度以上的厚板才更容易出现打滑的现象,700 度以下的厚板之前未出现打滑现象,所以之前的参数设定是符合实际需求的,因此也将大于700度的条件加入了分段设定的条件中,详见下表。

表1 参数设定对照表

具体参数的设定则是参照实际生产情况及数据分析,采用凑数法通过边生产边调试的方式,最终调整出最合适的压下率设定。由于此参数的实际值不具参考和借鉴价值,本文不进行罗列。

经过多次的测试和生产后,得出结论:优化后的QOC 压下率设定更加符合实际生产品种多样化的需求,卷取的卷形能够得到更好的控制。

5 QPC位置控制优化

如前文所述,QPF 控制功能采用的是压力控制环执行助卷辊压下动作,位置控制环执行助卷辊抬起动作,此功能在实际应用中的却不甚理想,操作人员给予的反馈是“压不够抬不足”,因此QPF 功能大部分情况下是不被投入使用的。

(1)QPC 位置控制优化原理。基于上述观点,分析助卷辊踏步的两种控制:压力控制和位置控制,其优势和劣势是不同的。压力控制的优点在于能在恒定压力状态下压紧带钢成卷,对于带钢的压紧效果优于位置控制,且对于外部因素的变化能够有效的通过压力变化感知,从而有效的进行调节补偿,缺点在于带钢头部经过助卷辊时助卷辊抬起幅度不够,压力释放不充分反而会导致错层产生,因而压力控制的优点与缺点是矛与盾的关系,即这种控制方式即能保证卷取过程快速建张但也可能因设定不当造成错层产生。而位置控制的优点在于能根据带钢厚度与卷径的计算辊缝值使助卷辊完成踏步动作,控制精度和响应能力都较高,缺点是当踏步过程中存在异常变量时,位置控制系统则无法感应到这些变化做出及时的响应或调整。因此,综合两种控制方式的优点,可以推论,以位置控制方式作为主要控制模式,以压力控制方式作为异常情况下的紧急响应作为辅助控制模式,可以有效提高QOC 控制的稳定性。

(2)QPC位置控制优化应用。在以位置控制为主控制模式,压力控制为辅助模式的构架下,对现有的全位置控制模式进行优化是较为便捷的实现方法。在通过对生产数据的分析后发现薄板由于穿带速度较快,质量轻,出现头部叠板或头部偏移量大的异常时,对卷型的影响较为有限,卷取踏步时的建张过程基本稳定。依旧是厚板在出现这类异常情况时,头部建张时间会延长,成卷速度慢,打滑现象明显。因此,优化的方向也是侧重在厚板的卷取上。

在QP 控制过程中,当助卷辊压力出现异常波动,远大于设定压力时,可以认为计算的辊缝值与卷取踏步的实际状态是不一直的,若仍坚持以位置控制优先,则过小的实际辊缝可能会造成错层的产生,因此若在出现此类情况时,压力控制介入,降低助卷辊压力,则会降低头部错层形成的概率。根据这一思路,在位置控制模型中增加助卷辊压力值监视,当压力大于某一门槛值后,压力控制介入,在压力值降低至期望目标后再跳转回位置控制,如此循环切换控制。

下图为2#卷取机在卷取厚度为3.0mm 带钢的头部踏步PDA 曲线,从图中可以看出,助卷辊压力的变化与助卷辊实际动作不能完全对应,甚至1#助卷辊在卷筒过扩后出现辊缝变大,压力变大的情况,这表示辊缝的设定与实际产生了偏差,1#助卷辊的压力接近500 吨,助卷辊可以被认为是被带钢顶开的,这样显然容易导致错层的产生。

图8 带钢头部踏步曲线

在QP 控制中加入对压力反馈值的监视,并设定门槛值,当实际压力超过设定压力的110%后,QP 控制切换至压力控制,防止助卷辊压力过大、卷型不受控。功能增加后测试其投入效果,从PDA 数据上分析,此类情况基本受控。

可以清楚的比较出,当助卷辊压力超过门槛值后,压力控制及时介入,迅速将助卷辊压力降低至合理范围后再切换回位置控制。但是,在功能的测试过程中,发现当压力控制切换回位置控制后,仍有可能出现辊缝压下比实际要多,压力再次过大,直至再次切回压力控制,这样对于错层的控制效果是有限的,因此考虑对切换至压力控制的次数上也进行监视,对于一块带钢由位置控制跳至压力控制超过2 次的情况下,需要对辊缝的设定进行干预。若要实现辊缝的自动调节,首先需要建立压力变化与辊缝之间的关系函数。在零调完成零辊缝标定后,对助卷辊静压测得数据,如下表(以2#卷取机为例):

表2 辊缝压力变化实测数据

可见两者之间没有明显线形关系,且数据的测试及反馈均存在不可消除的误差,因此在系统中只能利用查表的方式进行辊缝的自动调节。以设定压力力100 T 为例,当1#UR 实际压力达到120 T 时,通过试验测得数据为辊缝压至-0.4mm 时的压力,则可以认为此时辊缝比实际多压了0.4mm,则在下次切换至位置控制时,在辊缝设定中减去0.4mm 的偏差。

目前,上述辊缝自动修正功能仍在调试阶段,尚未完全成熟,主要是压力与辊缝之间的关系为非线形,较难在控制模型中设定较精确的参数进行实测。查表的方式也会产生控制上的误差,存在不稳定的隐患,但是,从试验中还是可以看出这一功能有提升踏步控制稳定性的空间,值得尝试。

6 结论

通过一系列的测试和优化,该产线卷取踏步控制的稳定性有了显著的提升,对于各种特殊规格的钢种生产出现的质量问题也能够有效的控制,文中介绍的一些思路和方法也具有一定的借鉴和参考价值。