废弃羽毛阻燃吸声复合材料的制备及其性能

2021-01-05毕吉红吕丽华

鹿 晶,毕吉红,吕丽华

(大连工业大学 纺织与材料工程学院,辽宁 大连 116034)

据粗略估计, 我国每年家禽加工业以及羽绒制造业所产生的羽毛副产物在1.0×107t以上[1]。羽毛副产物部分用作被褥的填充料,部分用作提取动物饲料或者肥料,甚至采用填埋、焚烧等方式进行处理[2],羽毛资源并未被人们充分利用,而且还存在很大程度的浪费。提高废弃羽毛的利用率具有重要意义。

羽毛具有中空蓬松的优良结构和良好的拒水性[3],质量轻,密度为0.97~0.99 g/m3,孔隙率较高,从此结构来看,羽毛很适合用来做吸声材料。

目前,国内关于废弃羽毛的利用多为提取羽毛中的角蛋白,张延新等[4]研究了一种吸附异味的羽毛棉,该发明提高了废弃羽毛的利用率。邓湘文等[5]利用废弃羽毛角蛋白制备出具有坚韧、无异味特点的膜,受到人们的喜爱。废弃羽毛还广泛地运用在医疗器械、包装材料、日用洗涤品等领域[6]。但是废弃羽毛在国内吸声领域的相关研究并不多。国外关于废弃羽毛的利用主要为以废弃羽毛纤维为增强材料来制备复合材料领域。 CARRILLO等[7]分别采用高密度聚乙烯和聚乳酸作为基体材料,以废弃羽毛作为增强材料研究了其力学性能。HAMOUSH[8]利用废弃羽毛作为增强材料加入混凝土中,结果表明,混凝土的强度在废弃羽毛含量为1%~2%时较高。由此可见,废弃羽毛作为复合材料的增强材料具有一定的优点。由于羽毛具有中空蓬松结构且质量轻,对废弃羽毛作为吸声材料也有部分研究,KUSNO等[9]研究了鸡毛的吸声性能,只是采用了将鸡毛放进塑料网中,在容器内压实到一定的密度和厚度,此方法对于成型还有一定的缺陷,但是也证实了废弃羽毛可作为吸声材料。使用羽毛纤维作为吸声材料仍存在一定的缺陷,其易燃烧[10],因而赋予废弃羽毛材料良好的阻燃性能是材料研究中的要点。

本文主要研究以废弃羽毛为增强材料,以聚乙烯-醋酸乙烯酯(EVA)为基体材料来制备阻燃吸声复合材料,分别对废弃羽毛和基体材料进行阻燃处理,使制备的复合材料具有一定的阻燃性,探究制备废弃羽毛/EVA阻燃吸声复合材料的较好吸声性能的工艺条件,并进行吸声系数的测试和阻燃性能测试,可使废弃羽毛的利用率进一步得到提高。

1 实验部分

1.1 实验原料及仪器

实验仪器:CH-10型小型混合机(中南制药机械公司);QLB-50D/Q型MN压力成型机(江苏省无锡市中凯橡胶机械有限公司);LFY-606B型数显氧指数测定仪(山东省纺织科学研究院);SW422/SW477型SW阻抗管(北京声望声电技术有限公司)。

实验原料:废弃羽毛(大连奥芙雅羽绒有限公司)。废弃羽毛试样的制作方法为:利用钢丝支撑网,规格为1 cm× 1 cm×10 cm 的长方体,将0.2 g废弃羽毛填充其中,每个试样制取3组。

实验药品:聚乙烯-醋酸乙烯酯(EVA)、聚磷酸铵、季戊四醇、纯碱(Na2CO3)、氟钛酸钾(K2TiF6)、柠檬酸(C6H8O7),均为分析纯,科密欧化学试剂有限公司。

1.2 工艺过程

1.2.1 洗涤处理工艺

将羽毛在纯碱质量分数为6%~13%,pH值为4~6,浴比1∶40条件下洗涤。洗涤后的羽毛在高温高压灭菌锅中处理,温度为99.0 ℃,压力为-0.002 MPa。

1.2.2 阻燃处理工艺

1.2.2.1废弃羽毛的阻燃处理

由于废弃羽毛表面具有拒水的分子膜,常规的大分子阻燃剂不能渗透到内部与其中的基团反应,为了获得永久的阻燃效果,选用金属络合物整理剂处理以提高废弃羽毛的阻燃性能。

阻燃处理工艺步骤为:用电子天平称取实验所需的洗涤处理过的废弃羽毛,然后称取一定量的氟钛酸钾放入蒸馏水中,用柠檬酸调节pH值到2~3,浴比1∶150,加入废弃羽毛,浸润完全后放入60~80 ℃的电热恒温水浴锅中。反应完成后,将废弃羽毛用热水洗涤再用冷水清洗几次。

1.2.2.2EVA材料的阻燃处理

研究表明,聚磷酸铵与季戊四醇的质量比2.5∶1.0,对EVA的添加量为质量分数33.3%时,所制成的阻燃性EVA的阻燃性能较好[11]。因此,本文实验参照该研究结果,取聚磷酸铵与季戊四醇质量比2.5∶1.0,对EVA的添加量为质量分数33.3%制成阻燃性EVA。

1.2.3 热压成型工艺

热压温度为90 ℃,热压压力8 MPa,热压时间30 min,废弃羽毛质量分数60%,聚乙烯-醋酸乙烯酯质量分数40%,厚度10 mm。

工艺流程为:物料混合→物料铺装→热压机预热→恒温恒压成型→冷却脱模。

1.2.4 吸声测试工艺

热压成型工艺采用直径分别为30、100 mm的不锈钢模具,分别适用于管径为30、100 mm的阻抗管。阻抗管末端的扬声器产生声波,然后声波在另一端传输到样品表面。反射信号由传感器接收。吸声系数定义为样本未反映的声能比管径100 mm阻抗管可以测量声音在80~2 500 Hz的频率范围内的吸声系数,而管径为30 mm的阻抗管可以产生声音在1 600~6 300 Hz频率范围内的吸声系数。吸声系数在满频率范围(80~6 300 Hz)是在2个管中测量的值的组合。在吸声测试过程中,样品均由刚壁支撑。由于后置空气层厚度对材料吸声性能有较大的影响[12],因此,采用单因素分析法研究后置空气层的最佳厚度。分别使后置空气层为0、10、20、30 mm并对其进行吸声性能的测试。

1.3 性能测试

1.3.1 阻燃性能

参照GB/T 8924—2005《纤维增强塑料燃烧性能试验方法 氧指数法》进行阻燃性能测试,测试条件为在氮气和氧气混合气体中,设置初始氧气体积分数为25%,温度为(23±2)℃。

阻燃性能用极限氧指数进行表征。极限氧指数(LOI)即在规定的实验条件下,氧氮混合气体中材料刚好保持燃烧状态时所需的最低氧气浓度[13]。一般情况下,LOI越高,材料的阻燃性能越好。

1.3.2 吸声性能

参照GB/T 18696.2—2002《声学 阻抗管中吸声系数和声阻抗的测量 第2部分:传递函数法》进行测试。所测频率范围为80~6 300 Hz,测试过程均在大气温度为24 ℃,相对湿度为65%,声速为345.6 m/s,空气的特征阻抗为409.78 Pa·s/m的环境中进行。

2 结果与分析

2.1 废弃羽毛的阻燃工艺

为了获得废弃羽毛最佳阻燃性能,采用单因素分析法研究氟钛酸钾质量浓度、阻燃处理时间和阻燃处理温度这3个影响因素对废弃羽毛阻燃性能的影响,得出废弃羽毛阻燃处理的最佳条件。

2.1.1 氟钛酸钾质量浓度的影响

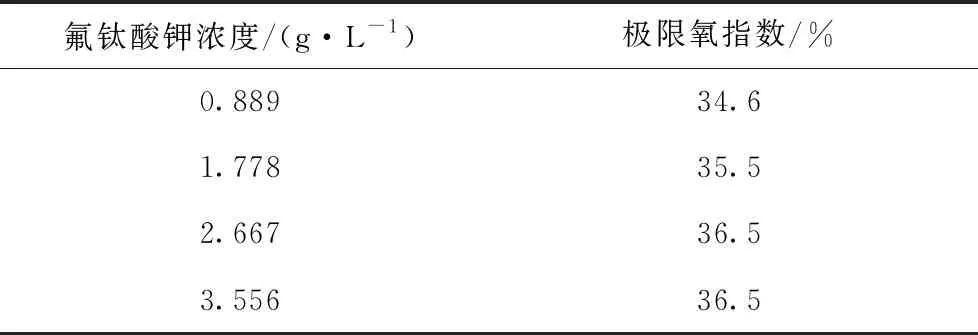

研究氟钛酸钾质量浓度对阻燃性能的影响时,固定阻燃处理时间为1 h,阻燃处理温度为60 ℃。表1为改变氟钛酸钾质量浓度时所测得的废弃羽毛的极限氧指数。可以看出,当氟钛酸钾质量浓度提高时,废弃羽毛的极限氧指数也随之上升。但是,由于废弃羽毛的表面积是有限的,当氟钛酸钾质量浓度为2.667 g/L时,其极限氧指数达到最优值,再提高氟钛酸钾的质量浓度对废弃羽毛的极限氧指数的影响效果不明显。

表1 不同氟钛酸钾浓度下废弃羽毛的极限氧指数

2.1.2 阻燃处理时间的影响

研究阻燃处理时间对阻燃性能的影响时,固定氟钛酸钾质量浓度为2.667 g/L,阻燃处理温度为60 ℃。表2为不同阻燃处理时间下的废弃羽毛的极限氧指数。可以看出,随着阻燃处理时间的延长,废弃羽毛的极限氧指数随之提高。当废弃羽毛吸附氟钛酸钾的能力达到饱和时,其极限氧指数不再提高。因此,确定阻燃时间为3 h。

表2 不同阻燃处理时间下废弃羽毛的极限氧指数

2.1.3 阻燃处理温度的影响

表3为不同阻燃处理温度下的废弃羽毛的极限氧指数,固定氟钛酸钾质量浓度为2.667 g/L,阻燃处理时间为3 h。可以发现,当阻燃处理温度为70 ℃时,阻燃效果较好。从文献[14]中可以发现,利用氟钛酸钾阻燃时,阻燃处理温度对阻燃性能的影响趋势为先升高,升到一定数值后再降低,这是因为此反应过程是可逆的。在此实验过程中,本文实验测试3个温度后就出现了先升高再降低的趋势。这是因为随着阻燃处理温度的升高,氟钛酸钾分子的热运动加剧,使得废弃羽毛表面吸附了更多的氟钛酸钾,升高到一定温度后,废弃羽毛表面氟钛酸钾的吸附与解离达到平衡状态,随着温度的再升高,废弃羽毛表面所吸附与解离的状态不再平衡,解离程度大于吸附程度,使得此时的阻燃性废弃的极限氧指数降低。

表3 不同阻燃处理温度下废弃羽毛的极限氧指数

通过实验得到废弃羽毛的最佳阻燃处理工艺条件为:氟钛酸钾质量浓度2.667 g/L,阻燃处理时间3 h,阻燃处理温度70 ℃,该条件下所得羽毛试样的极限氧指数可达到36.5%。

羽毛试样燃烧前后状态见图1。

图1 燃烧前后羽毛试样

当氟钛酸钾中的TiF62-与废弃羽毛结合时,会在水洗的作用下水解为TiOF2,受热燃烧后氟化物分解,废弃羽毛的阻燃作用取决于TiOF2。TiOF2其本身并不燃烧,其覆盖在纤维表面,在燃烧时阻止了废弃羽毛与氧气的充分结合,同时也可抑制可燃性气体的大量逸出,从而达到较好的阻燃作用[14]。

2.2 复合材料的阻燃工艺

废弃羽毛/EVA阻燃吸声复合材料,在氟钛酸钾浓度2.667 g/L,阻燃处理时间3 h,阻燃处理温度为70 ℃,聚磷酸铵与季戊四醇的质量比2.5∶1.0,添加量为质量分数33.3%的工艺条件下,将阻燃处理后的废弃羽毛与阻燃EVA混合后放入热压模具中,设置热压温度为90 ℃,热压压力为8 MPa,热压时间为30 min。脱模后得到废弃羽毛/EVA 复合材料。裁剪试样的规格为120 mm×10 mm×10 mm。利用LFY-606B型数显氧指数测定仪测试其阻燃性能,测得其极限氧指数为32%,阻燃性能较好。

2.3 阻燃复合材料的吸声性能

按照阻燃最优工艺条件:氟钛酸钾质量浓度2.667 g/L,阻燃处理时间3 h,阻燃处理温度70 ℃,聚磷酸铵与季戊四醇的质量比2.5∶1.0,EVA的添加量为质量分数33.3%,制备废弃羽毛/EVA阻燃复合材料,按照1.3对材料的吸声性能进行测试。后置空气层厚度对材料吸声性能的影响如图2所示,随着后置空气层厚度从0增加到30 mm,中低频的吸声性能提高,吸收峰值向低频移动,吸声系数在高频处下降。当后置空气层厚度为10 mm时,吸声系数峰值最大,在250~2 000 Hz的频率范围内,吸声系数增加,在2 000 Hz时,吸声系数达到峰值为0.95,在2 000~6 300 Hz的频率范围内,吸声系数开始逐渐减小。

图2 后置空气层厚度对吸声性能的影响

废弃羽毛具有中空蓬松的结构,当声波传播入射到废弃羽毛时,就会使废弃羽毛中的空气振动,空气也会和废弃羽毛固体产生相对运动,空气具有黏滞性,因此振动空气的动能不断地转化为热能,也使部分声能转化为热能,由此产生声音的消减、吸收[15]。由此看来,废弃羽毛具有良好的吸声性能,且后置空气层厚度为10 mm时,吸声系数峰值最大,可达0.95。

3 结 论

本文针对废弃羽毛/EVA阻燃吸声复合材料的制备和性能测试的实验中,可得到以下结论:

①废弃羽毛的最佳阻燃处理工艺条件为:氟钛酸钾质量浓度2.667 g/L,阻燃处理时间3 h,阻燃处理温度70 ℃,该条件下废弃羽毛试样的极限氧指数可达到36.5%。

②阻燃处理过的废弃羽毛和阻燃性EVA,通过热压工艺(热压温度为90 ℃,热压时间为30 min,废弃羽毛质量分数为60%)制得的废弃羽毛/EVA阻燃吸声复合材料,后置空气层厚度为10 mm时,废弃羽毛/EVA阻燃吸声复合材料吸声系数最大可达0.95,具有良好的吸声效果。废弃羽毛/EVA复合材料的阻燃性能较好,其极限氧指数为32%。