小直径管材全位置自动对接焊工艺及接头组织与性能

2021-01-05胡德虎李博锋

胡德虎, 李博锋,2

(1.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;2.国家石油天然气管材工程技术研究中心, 陕西 宝鸡 721008)

0 前言

在石油天然气、锅炉压以及力容器等领域的生产建设过程中涉及大量的小直径管材全位置对接焊接头,并且其对焊接接头质量具有较高的要求。然而,对于小直径管材的全位置焊接,由于管体曲律半径小,焊缝成形质量控制难度大,采用手工对接焊时,对焊工操作技能要求高。为了保障焊接质量,许多企业开始采用全位置TIG自动焊设备进行小直径管材的焊接[1-7]。文中采用全位置TIG自动焊工艺对规格为φ50 mm×5 mm的低合金钢管材进行焊接试验,分析其工艺、焊接接头组织及性能特点,以期为现场作业提供参考。

1 试验材料及方法

1.1 试验材料

试验选用的低合金钢管材规格为φ50 mm×5 mm,所用焊丝为按照GB/T 8110《气体保护电弧焊用碳钢、低合金钢焊丝》标准生产的型号为ER50-6,规格为φ1.0 mm焊丝。母材及焊丝主要化学成分和力学性能见表1。

1.2 试验方法及工艺

试验所用焊接设备由全位置MUIV80焊接机头和350 A额定电流的DC脉冲焊接电源、送丝机构、电气控制系统、夹持机构及供气系统等组成。该焊机能够预置100段焊接参数,焊接前可以将管口按照全位置焊接一周划分多个区段,分别进行焊接参数的设置。焊接坡口为单边45° V形,钝边约1 mm,组对不留间隙。焊接前对管口内外约20 mm范围进行打磨,清除油污、铁锈等露出金属光泽。

对于小直径、薄壁管材对接焊,焊接区散热能力弱,热积累现象明显,对热影响区力学性能不利[8 ]。同时,全位置焊接时熔池在不同空间位置受力状态不同,增加了打底焊缝单面焊双面成形的工艺难度。因此,焊接工艺参数设置时不仅要考虑尽可能降低热积累,而且要根据熔池在不同焊接位置受力特点调整焊接参数以改善焊缝形貌。

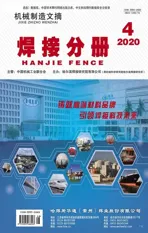

焊接时采用小线能量、多层焊的工艺以防止过高的热输入导致的严重热积累。同时,打底焊参数设置时,结合图1[9]全位置焊熔池受力特点,从起焊位置开始,将管口一周划分为四个区段。利用焊机可以分区段设置参数的功能,针对各区段熔池受力特点设置焊接参数。第一区段参数设置时,在保证良好焊透的情况下,尽可能采用小的焊接电流,同时由于该区段熔池受重力及电弧吹力作用而下坠,容易形成较大的熔深和焊缝根部余高过高,电压设置稍高一些以降低电弧吹力,送丝速度设置相对高一些,以增加填充量保证焊缝正面不会出现凹陷。第二区段,由于受重力作用熔池金属向焊接前方流动,电弧不能直接熔化坡口根部,影响焊透性,焊接电流不易过小,同时应适当降低电压以提高电弧吹力,从而增加熔透性,并降低送丝量,以减小熔池大小,从而削弱重力作用对熔池的影响。第三区段,熔池受重力作用下坠,容易造成焊缝根部内凹,采用接近第二区段的焊接电流,并尽可能降低电压,以增加电弧吹力,同时减小送丝量以减小熔池大小,进而降低熔池的重力,达到防止熔池下坠的目的。第四区段,熔池金属向后流动,电弧容易熔化坡口根部,电流设置相对第三区段小一些,电压和送丝量可适当增加一些。为了减少变量方便焊接参数调整,各区段焊速均为60 mm/min。填充和盖面焊接参数的设置也参照打底焊工艺进行,为了增加焊缝熔覆量提高效率,填充焊和盖面焊时适当增加送丝速度。同时,为了增加焊道宽度,在填充及盖面焊接时增加了焊枪的摆动功能,摆动宽度的设置为焊前坡口宽度加0.5 mm。由于先焊区段对后焊区段具有预热作用,增加了热积累,因此在二、三、四区段焊接电流设置时可根据情况,依次适当降低,具体工艺参数如下表2。

表1 焊丝、母材化学成分及力学性能

焊后沿焊接接头横向取金相试样,经磨制抛光后用体积分数为4%的HNO3酒精溶液腐蚀,利用Leica DMI5000M金相显微镜观察其组织形貌,采用Durascan 70硬度计对焊接接头进行硬度测试。依据ASTM A 370《钢制品力学性能试验的标准试验方法和定义》在Z1200KN电子万能材料试验机上进行焊接接头整管拉伸、弯曲试验。采用HY-MLK-7K-W型静水压爆焊后沿焊接接头横向取金相试样,经磨制抛光后用体积分数为4%的HNO3酒精溶液腐蚀,利用Leica焊后沿焊接接头横向取金相试样,经磨制抛光后用体积分数为4%的HNO3酒精溶液腐蚀,利用Leica DMI5000M金相显微镜观察其组织形貌,采用Durascan 70硬度计对焊接接头进行硬度测试。依据ASTM A 370《钢制品力学性能试验的标准试验方法和定义》在Z1200KN电子万能材料试验机上进行焊接接头整管拉伸、弯曲试验。采用HY-MLK-7K-W型静水压爆破试验系统对焊接接头试样进行抗内压爆破试验。爆破试样有效长度为2.5 m,压力介质为水,试验时焊接接头位于试样中心。

图1 全位置焊接时熔池受力特点

表2 焊接工艺参数设置

2 试验结果及分析

2.1 焊缝宏观形貌

图2为焊缝外表面形貌,从中可以看出焊缝表面光滑,鱼鳞纹分布整齐,焊道宽度均匀,余高与母材表面过渡平滑,无咬边、焊瘤等缺陷。图3为各区段焊缝根部形貌,从中可以看出焊缝与母材过渡良好,各区焊缝宽度基本一致,焊缝表面光滑细密,鱼鳞纹整齐,无未焊透、未熔合、内凹等缺陷。说明,焊接参数设置相对合理。对比四个焊接区段内焊缝内表面余高可以看出,一、二、四区段焊缝根部余高有一定突出,三区焊缝余高基本与母材平齐,这是由于三区熔池受重力作用下坠,余高很难凸起。由此也可以看出,在全位置自动焊时,各焊接区段受重力、熔池表面张力和电弧吹力作用方向不同,在参数设置时应根据各作用力方向特点,调整焊接参数以获得适当的熔池大小,使各作用力达到合理的匹配,才能获得良好的焊缝形貌。

图2 焊缝外表面形貌

图3 焊缝根部形貌

2.2 焊接接头组织

焊缝组织如图4所示。图4a为盖面焊缝组织,该区域柱状组织特征明显,并在粗大的奥氏体晶界内生成交错生长的较细的条状铁素体,部分铁素体基体上分布有碳化物,组织以铁素体和粒状贝氏体为主。图4b为打底焊缝组织,该部分在填充及盖面焊接时的热作用下,原始焊缝柱状结晶组织发生改变,原奥氏体晶界消失,晶粒得到细化,形成了以较细的块状铁素体和贝氏体为主的组织。

图4 焊缝组织

图5为焊接接头热影响区组织形貌,由于热影响区各区域所经受的热循环过程不同,从而呈现出一系列不同的组织。图5a为熔合区显微组织形貌,图5b为紧邻熔合区的过热粗晶区组织形貌,其均为粗大的粒状贝氏体。在焊接时这两个区域处于过热状态,奥氏体晶粒严重长大,并且在随后的冷却过程中形成贝氏体。图5c为相变重结晶区组织,焊接时该区域峰值温度在Ac3以上,发生重结晶过程铁素体和珠光体全部转化为奥氏体,在随后的冷去过程中生成铁素体及贝氏体组织,铁素体晶粒细小均匀。图5d为不完全重结晶区组织形貌,该区域焊接过程中处于Ac1和Ac3之间,在受热过程中珠光体组织首先奥氏体化,带状组织中元素产析出转变为珠光体、铁素体和贝氏体组织,一部分铁素体未发生奥氏体化转变,在高温下长大由原来轧制态细长的形貌变成了等轴铁素体并长大。

2.3 焊接接头力学性能

2.3.1拉伸强度及弯曲性能

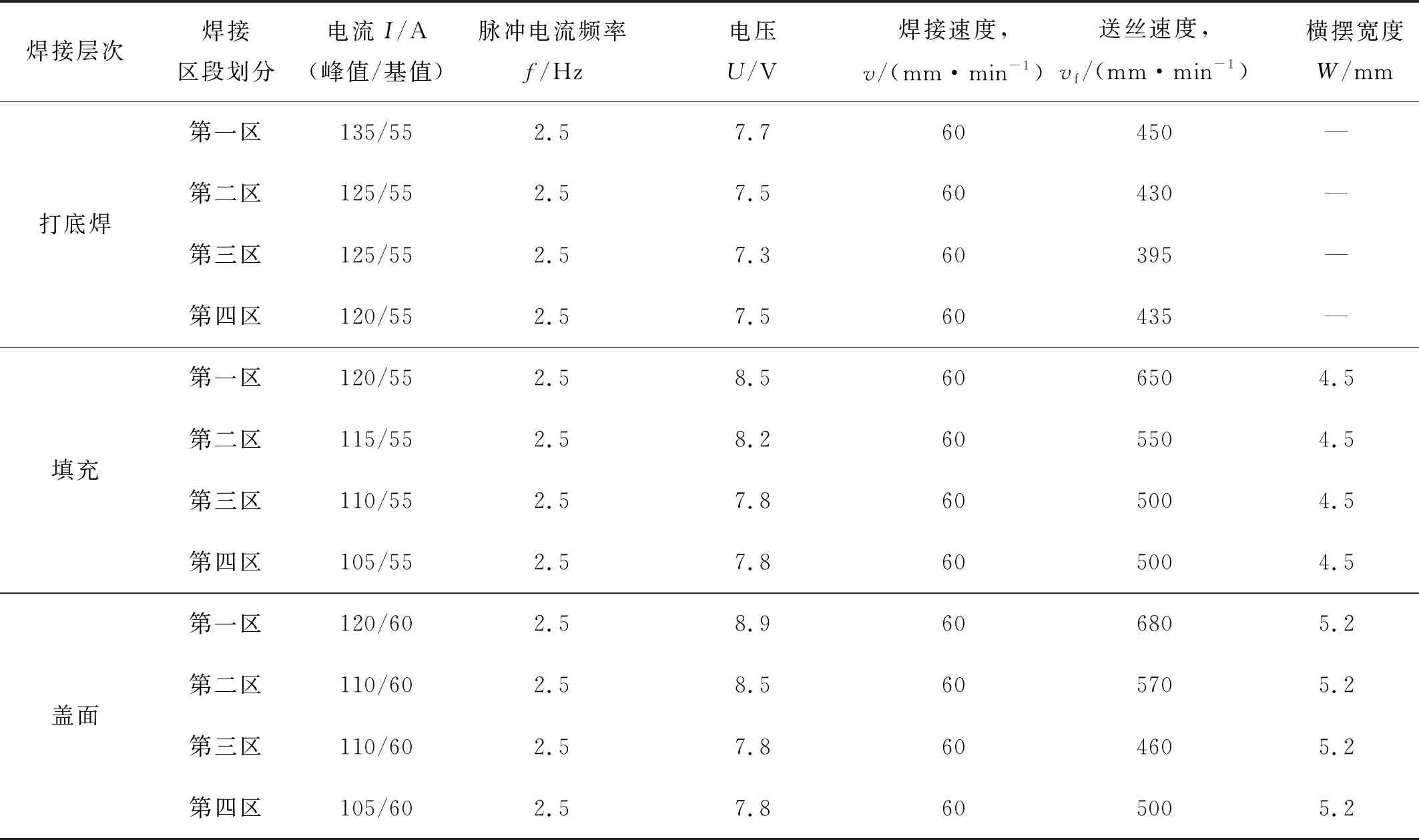

表3为焊接接头拉伸试验结果,其抗拉强度高于母材规定最小抗拉强度值,拉伸断口位于热影响区。弯曲试验结果见表4,弯曲后试样焊缝及熔合线均未出现裂纹和开裂,说明焊接接头具有良好的塑性。焊接接头强度及弯曲性能均符合SY/T 4103《钢质管道焊接及验收》标准的规定[10]。

图5 热影响区组织

表3 焊接接头拉伸强度

表4 弯曲试验结果

2.3.2硬度

图6为焊接接头硬度测试位置示意图,硬度测试点分别位于距离母材内、外表面1.5 mm处,并沿壁厚方向均布3个点,热影响区硬度测试点位于熔合线附近。表5为焊接接头显微硬度检测结果,由表中可以看出盖面焊缝硬度相对较高,其余各区域硬度相差不大。对于焊缝区在焊接过程中,由于先焊焊道受后焊焊道的热循环作用,相当于对其进行了焊后热处理,使其组织中形成了较多的块状铁素体,硬度得到降低。因此,盖面焊缝硬度相对打底焊缝和填充焊缝要高一些。由于显微硬度水平能够反应焊接接头局部区域的组织及力学性能特点,各区域显微硬度相差较小,说明焊接接头各区域性能的差异越小。

图6 焊接接头硬度测试位置示意图

表5 焊接接头硬度 (HV1)

2.3.3抗内压试验

对于承压类管道,其焊接接头抗内压性能是确保管道安全的关键。静水压爆破试验曲线如图7所示。静水压爆破试验结果表明,焊接接头爆破压力为124.7 MPa较标准计算值[11]110.4 MPa,高12.9%。

图7 静水压爆破试验曲线

图8为爆破试样断口形貌,爆破断口起裂于对接焊缝一侧管体,并沿管体轴向扩展至对接焊缝处止裂。

图8 爆破试样断口

3 结论

(1)小直径管材全位置自动TIG对接焊,需要根据熔池在空间位置受力特点分区段进行工艺参数设置,以获得合适的熔池大小,使各作用力之间达到合理的匹配,才能获得良好的焊缝形貌。

(2)焊缝组织为铁素体和粒状贝氏,热影响区各区组织不同,熔合区及粗晶区为粗大的粒状贝氏体,相变重结晶区组织为贝氏体以及细小均匀的铁素体。不完全重结晶区珠光体、铁素体和贝氏体组织。

(3)焊接接头强度、弯曲以及抗内压性能满足相关标准要求。