应用变频器实现冷却液多级压力控制

2021-01-05谭善锋辛建豪李兆亮

谭善锋,辛建豪,李兆亮

(上汽通用五菱汽车股份有限公司青岛分公司,山东青岛 266555)

0 引言

曲轴是发动机中最重要的部件,它与连杆配合将活塞的直线运动转变为曲轴的旋转运动,驱动发动机上其他附件工作。曲轴在离心力、惯性力的共同作用下,承受弯曲扭转载荷。为保证工作可靠,曲轴需具有足够的刚度和强度,轴颈表面需耐磨、工作均匀、平衡性好。

为了达到轴颈表面的优越性能,曲轴采用磨床磨削各个轴径。随着磨削的不断深入,需依次采用四级冷却液压力冲洗砂轮及轴径结合面(图1)。

1 系统整体方案设计

为实现轴径表面圆度、粗糙度等工艺要求,四级冷却液压力需满足转换时间≤1 s,压力偏差≤0.05 MPa。根据系统要求,提出3 种方案。

方案一:定量冷却泵输出一定压力,多组电磁换向阀+调压阀调定压力。

方案二:定量冷却泵输出一定压力,电磁比例阀多级调定压力。

图1 四级冷却液压力

方案三:变频器控制冷却泵的转速,输出多级压力。

对以上3 种方案,通过查阅文献资料,进行现场调查,对比分析优缺点(表1)。

综合以上分析,方案一结构复杂,超出设备空间,方案二故障率高,维护成本增加,方案三压力转换慢,但可通过优化PID参数降低转换时间,满足转换时间≤1 s 的要求。所以选择方案三作为最终方案。

表1 整体方案对比

2 硬件的设计选型

使用变频器控制冷却泵,根据其功能,主要分为高压泵、电机、变频器3 部分。根据系统对冷却液的技术要求,设计选择最优组合。

2.1 高压泵的选型

高压泵需要满足以下技术指标:

(1)流量需求:高压泵的流量≥305 L/min。

(2)压力需求:高压泵输出压力≥2 MPa。

针对上述高压泵的技术要求,根据Knoll-KTS 选型参考手册,结合泵的性能曲线图选择最佳规格,最终选择Knoll 品牌KTS 50-100-T 高压泵。

2.2 电机的选型

电机需要满足以下技术指标。

(1)调速范围宽:电机的调速范围需要涵盖0.1~0.8 MPa 的压力区间。

(2)大扭矩、小惯量:满足两级压力切换时间要求≤1.0 s。

(3)高绝缘等级:电机连续低速运转,尾部散热风扇风量减少,散热效率变差,绝缘等级应为F 级以上。

(4)合适的性能参数:形状尺寸需满足与高压泵配合安装,功率参数需满足最大需求功率。

针对上述电机的技术要求,最终选择西门子1LE 10013DA234FB4 电机。

2.3 变频器的选型

变频器需要满足以下技术指标:

(1)低压调速性能好:当压力需求为0.1 MPa 时,电机的转速很低,需要使用保证电机低速稳定运转的变频器。

(2)兼容总线通信:PLC 通过总线向变频器发送指令,实现电机的启停和转速控制,变频器通过总线向PLC 反馈状态。结合PLC 现有的总线条件,变频器应含有Profibus 通信接口。

(3)优异的加减速性能:因为两级压力切换时间≤1.0 s,要求变频器具备优异的加减速性能,需要配备制动单元来辅助减速。

(4) 负载能力合适:额定输出功率需高于西门子1LE 10013DA434FB4 电机的额定功率。

综合以上要素,广泛查询选型资料后选定EMOTRON VFX48-03154CE—PAVNNNPAN 作为方案使用的变频器。

3 变频器控制方案

曲轴在磨削过程中,4 种冷却液压力依次转换,系统将需求压力实时传递到变频器,通过变频器控制高压泵的压力输出。针对该传递控制过程,提出3 种方案。

方案一:继电器开环控制:变频器预设4 种压力输出,系统利用继电器通断信号控制变频器选择不同的压力。

方案二:Profibus 总线开环控制:变频器预设4 种压力输出,系统通过总线将需求的压力传递给变频器,实现对应压力输出。

方案三:Profibus 总线闭环控制:在高压泵的输出端安装压力表实现压力监控,系统通过总线将需求的压力传递给变频器,变频器以压力表的读数作为负反馈信号,使用PID 算法控制泵的转速。

方案一与方案二原理简单、容易实现,但是需要标定变频器的4 种输出压力,随着系统硬件磨损变异等原因,输出压力出现偏移,需要重新标定。方案三调试相对困难,但压力输出稳定,不需要标定。最终选择方案三作为变频器的控制方案(图2)。

4 软件系统设计

4.1 硬件配置

图2 变频器控制方案

图3 配置变频器

图4 变频器逻辑控制

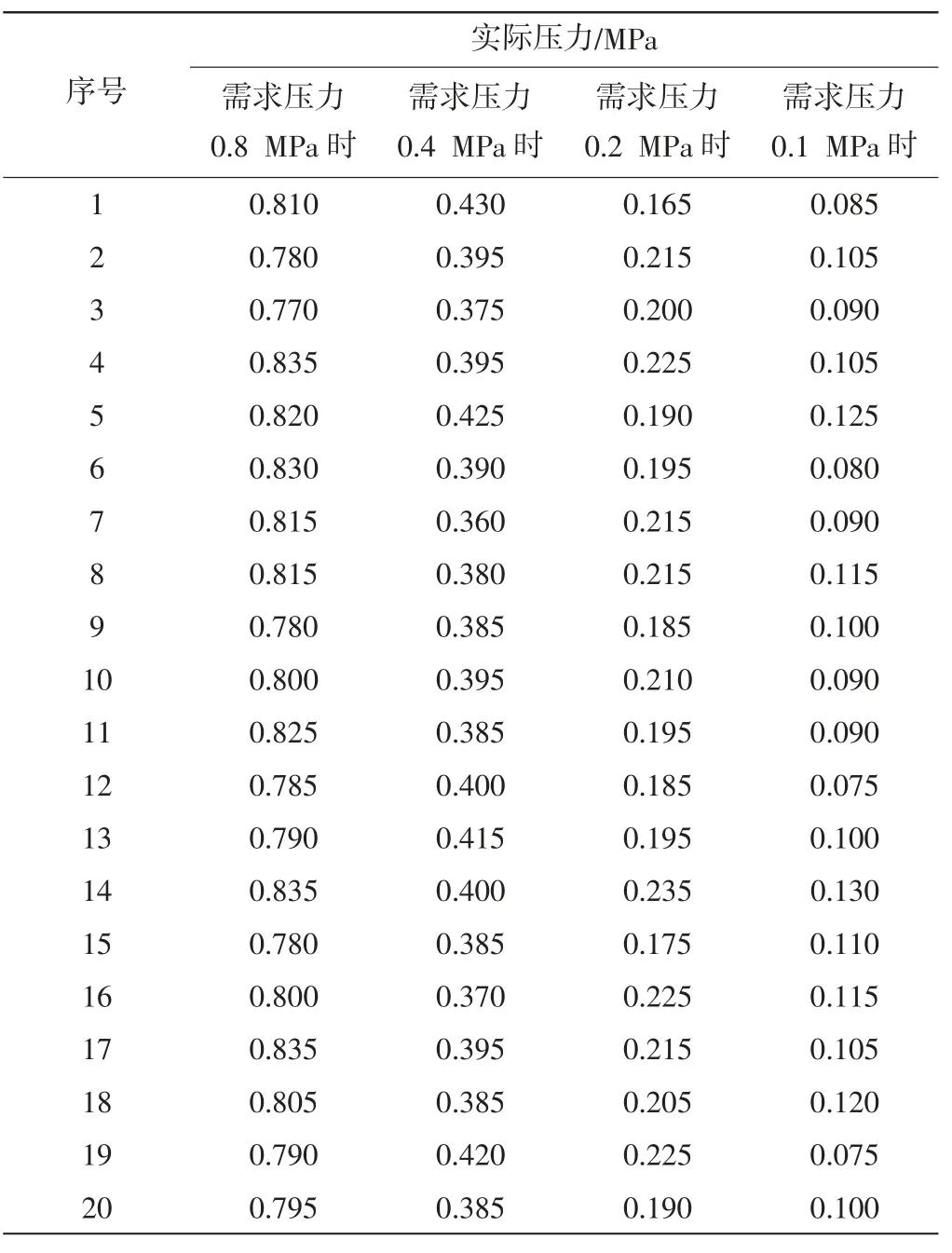

表2 冷却液压力记录

图5 PID 参数设置

将电机及高压泵安装在冷却液箱上方,通过管路连接将冷却液输送到机床加工仓内。管路末端安装压力表实时监控冷却液压力。为减少环境中湿气及油雾对变频器的影响,将变频器安装在电控柜中。变频器通过Profibus 总线与系统PLC 连接,输出端通过动力线与电机连接。为实现与系统需求压力的通信,在系统中对变频器进行配置,分配地址变量(图3)。

4.2 逻辑控制

根据系统设计,变频器需要实现以下功能:①控制电机的启动停止;②根据系统要求的切削液压力,输出不同的信号控制电机转速;③为了保护高压泵防止过载,变频器仅允许电机正转,不可反转;④为了保护高压泵防止过载,不磨削加工时打开切削液的卸荷阀。根据如上功能要求,设计变频器的逻辑控制程序(图4)。

4.3 PID 优化

PID 控制,即比例积分微分控制,它是根据给定值和实际输出值构成控制偏差,将偏差按比例、积分和微分通过线性组合构成控制量,对被控对象进行控制。在该系统中,将4 种冷却液压力作为给定值,预设存入变频器中。通过大量实验,对P、I、D 三个参数分别进行整定,得到稳定快速准确的压力响应输出,PID 参数设置如图5 所示。

5 效果验证

为了验证系统的实际效果,强制发出对4 种冷却液压力的需求,记录压力表的显示数值见表2。从表2 中可以看出,系统可以有效区分4 种冷却液压力,压力偏差最大0.035 MPa,满足≤0.05 MPa 的技术要求。利用Ladder Ⅲ软件监控冷却液压力的转换时间,最大响应时间0.66 s,满足≤1 s 的时间要求。系统投入使用后,连续跟踪3 个月未出现任何失效,运行稳定可靠。

6 结束语

利用变频器控制冷却泵的转速,可以实现多级冷却液压力的稳定准确输出。相比于传统的调压阀调定压力,该系统结构简单,可靠性高,并且由于从冷却泵端即已调定了压力,无后端调压阀造成的压力损失,节约了能源。