KDF3E成型机凝胶加注导丝舌的研发

2021-01-05曹炳强周靖博

曹炳强,周靖博,王 超

(红云红河烟草(集团)有限责任公司红河卷烟厂,云南弥勒 652300)

0 引言

目前国内各厂家生产凝胶滤棒工艺的凝胶加注方式,一般采用在普通的导丝舌前悬挂凝胶加注胶针施胶方式。该方式的导丝舌前悬挂凝胶加注胶针施胶方式,伸入导丝舌内部的胶针无法保持固定,存在胶针与导丝舌内高速运动的丝束摩擦大而导致胶针摆动大,施胶中心线位置难以保障“滤棒圆周中心位置偏差≤1 mm”的质量标准要求。同时,由于该方式安装的胶针与高速运动的丝束成90°角,摩擦阻力大,导致成型机中高速生产时,容易出现凝胶滤棒“缩头”质量缺陷。而采用导丝舌内壁焊接导管并插入凝胶加注胶针施胶方式,该方法胶针整体位于导丝舌腔体内部,破坏了原导丝舌结构,生产过程中导管及焊接部分对丝束摩擦大,成型机中高速生产时,容易出现滤棒端部“缩头”质量缺陷,且操作时容易造成焊接导管脱落和胶针损坏等。针对以上问题,研发改进措装置。

1 凝胶加注工艺流程

“红河(A7)”卷烟使用的滤棒为特殊工艺的载香凝脂滤棒(以下统称凝胶滤棒)。红河卷烟厂用来改造凝胶加注工艺的KDF3E 成型机,设计速度600 m/min。生产初期,凝胶滤棒存在施胶中心线位置偏差大,以及中高速(>300 m/min)条件下滤棒端部缩头的缺陷,对产品质量和品牌形象造成了一定程度的影响,并严重制约着设备生产效能的发挥,无法满足凝胶滤棒精益、高效生产的需求。为响应行业高质量发展的号召,解决这一关键性问题,自主研发了稳定性能更高、更完善的滤棒凝胶加注导丝舌。装置的工艺流程如图1 所示:丝束经过送丝器收拢进入导丝舌,凝胶胶针伸入导丝舌腔体内,在该处完成凝胶加注。

2 胶针定位方式

根据胶针与导丝舌相对位置要保持稳定,对导丝舌腔体结构影响小,维修时间短的需求特点,通过采用直插式胶针定位方式,仅有胶针前端施胶部位伸入导丝舌,最大限度地保持了原机结构的完整性。胶针与导丝舌相对位置稳定。由于导丝舌材料为合金,与不锈钢胶针均有较好的耐磨性,可保持胶针与导丝舌相对位置稳定,从而保证凝胶加注位置的准确性。同时,直插式无焊接工艺,通用于生产凝胶滤棒和普通滤棒,不存在脱落问题,胶针损坏更换即可,耗时短。

图1 凝胶滤棒生产工艺流程

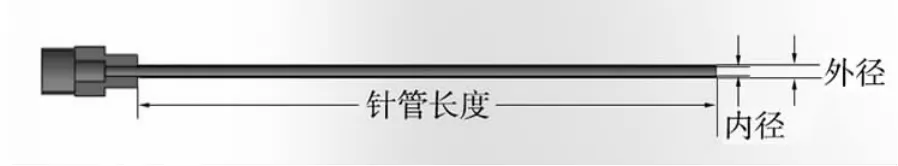

2.1 胶针内径的确定

胶针结构如图2 所示,凝胶经过胶针加注至滤棒内部后呈圆柱形,根据生产条件下凝胶胶液密度及单支滤棒凝胶施加量,经过计算得出凝胶胶线直径,进而得出所需胶针内径。计算过程:依据已知数据:凝胶胶液在60 ℃的工作温度下,密度ρ=1.12 g/cm3,滤棒长度L=100 mm,单支滤棒凝胶施加量m=0.15 g。单支凝胶所需施加的凝胶体积V=m/ρ=133.9 mm3;凝胶胶线截面积S=V/L=

因此选择胶针内径为1.3 mm,结合胶针调整需求,确定安装孔外径为1.6 mm。

图2 胶针结构示意

2.2 导丝舌结构加工

2.2.1 导向孔孔径加工

针对导向孔孔径由胶针外径与配合精度来决定的设计理念,为保证施胶点精确定位,同时考虑到实际安装的便捷性与难易程度,根据胶针外径以及安装配合精度需求,确定导向孔径为

2.2.2 导向孔加工位置

2.2.2.1 施胶点位置

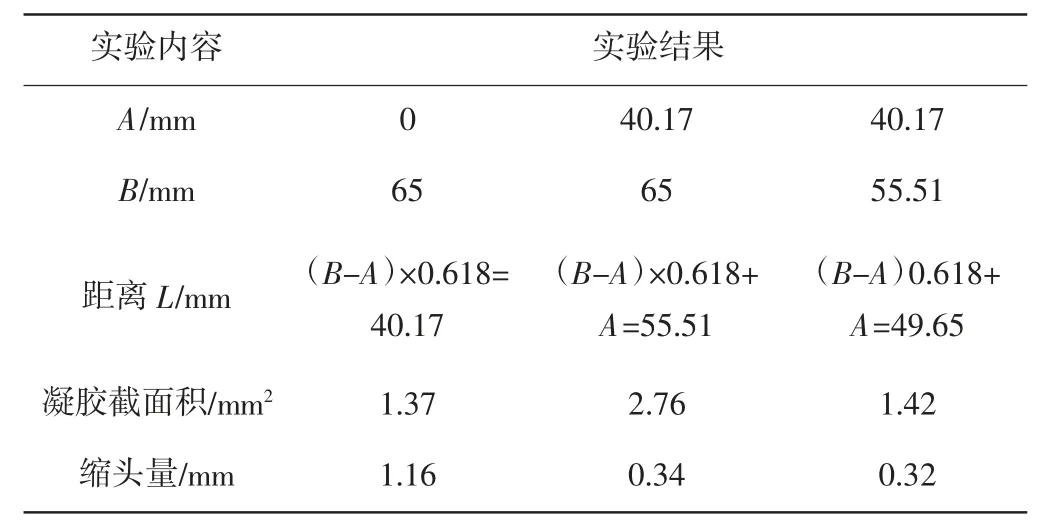

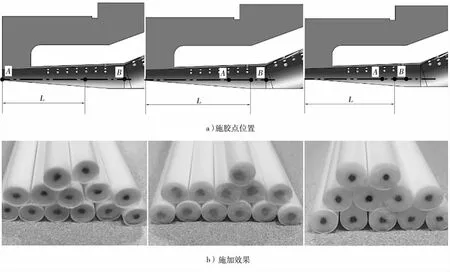

如图3 所示,施胶点应处于导丝舌腔体中轴线上,为找出最佳施胶点位置,使用添加着色剂的凝胶进行模拟实验,对施胶点与导丝舌前端在不同距离L 下凝胶胶线施加效果及滤棒端部缩头情况进行检查。

(1)实验原理。使用添加着色剂的凝胶进行模拟实验。

(2)实验目标。缩头量≤0.5 mm;凝胶截面积1.33~1.5 mm2。

(3)实验步骤。①在凝胶中添加着色剂;②施胶点设计区间为距离导丝舌前端0~65 mm 处,在区间内使用黄金分割法依次计算黄金分割点,将其设定为施胶点进行实验(图4)。

(4)实验数据。见表1。

根据实验结果,将施胶点位置确定为距离导丝舌前端L=49.65 mm 处。

表1 施胶点位置模拟实验

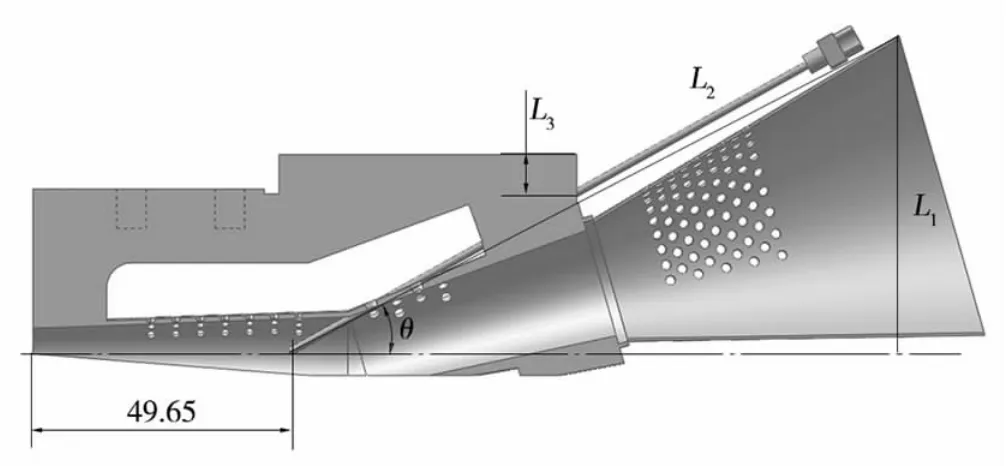

图3 施胶点位置

2.2.2.2 导向孔与中轴线夹角

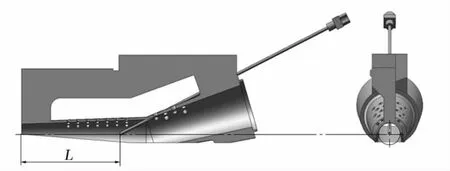

如图5 所示,确定导向孔加工位置与角度。根据导丝舌及送丝器罩的结构和相对位置关系,需确保胶针的安装和前后位置的调整与送丝器罩位置不冲突。

通过对所需尺寸L1、L2进行现场测量,确定施胶点与送丝器罩最高点的距离为L1=138.264 mm,送丝器罩最高点相对于导丝舌腔体中轴线的高度L2=64.08 mm,因此,导向孔与导丝舌腔体中轴线的夹角需要满足θ≥27.6°。

导向孔的加工位置随之确定。经测量,导向孔加工位置高度距离导丝舌顶部为L3=6.84 mm,而左右位置处于导丝舌中轴线正上方。

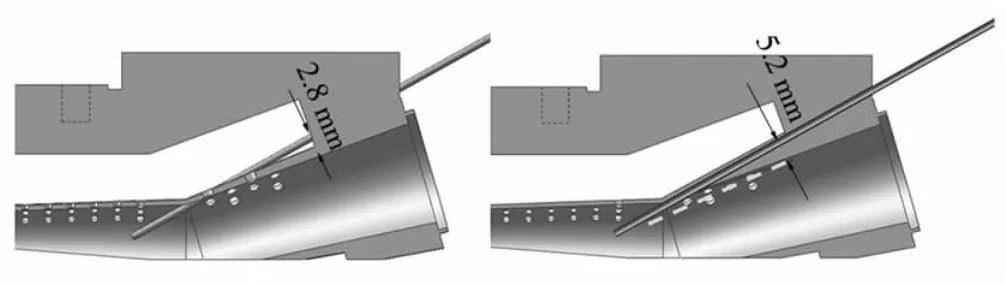

2.2.3 导向孔加工方式

选用增厚外壁加工的方式。将导丝舌外壁增厚合适的尺寸,再根据所确定的位置及角度加工导向孔。导向孔整体贯穿于导丝舌实体内部,同轴度好。由机械设计公式,计算得出导丝舌外壁与导向孔中心距离为d≥3.2 mm,由此可以计算出导丝舌外壁应增加的厚度为5.2 mm(图6)。

3 胶针调整方式

采用如图7 所示万向调节支架。通过万向调节固定胶针位置与胶针前后调整,实现施胶位置精准控制。

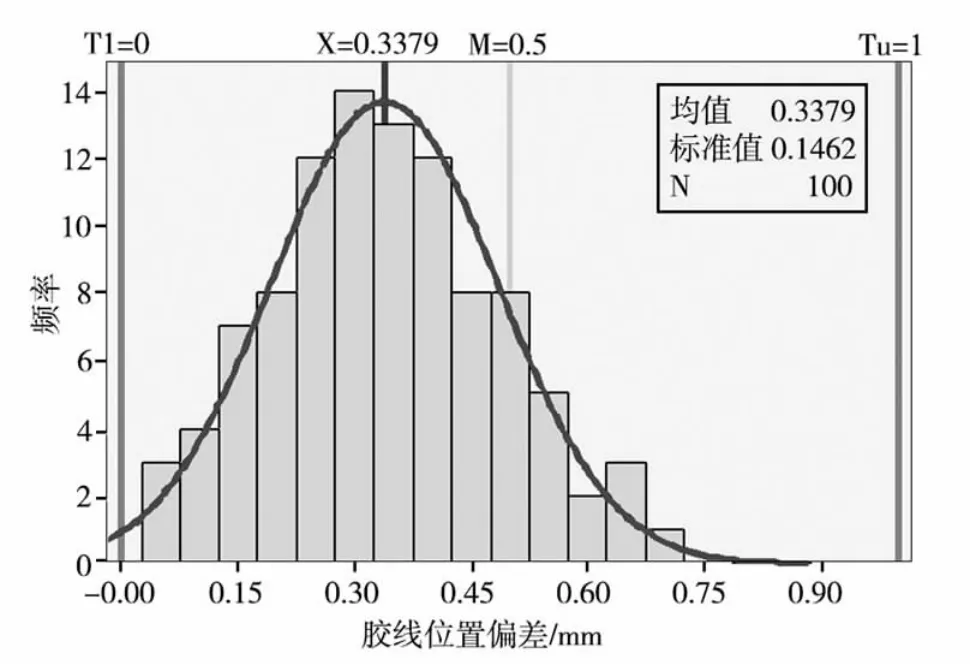

4 项目实施情况

凝胶加注导丝舌流程、结构设计定型后,通过胶针采购、导丝舌加工、万向调节支架采购、安装调试,并对凝胶加注环节相关物理指标进行了测试验证。随机抽取凝胶滤棒,检查施胶中心线位置偏差。如图8 所示,从直方图中可以看出,凝胶胶线施加位置偏差全部小于1 mm,均值为0.3379 mm,凝胶胶线位置十分稳定,滤棒施胶中心线位置精度达到验证预期。

5 项目效益分析

装置研发投入使用后,KDF3E 成型机组凝胶滤棒的生产车速达到了550 m/min,凝胶滤棒的生产效率提升83.3%,且凝胶滤棒产品质量稳定。通过在设备300~550 m/min 的生产速度下抽样,对滤棒端部缩头量进行检查发现,生产速度在550 m/min的速度内,凝胶滤棒质量均达到工艺指标要求(≤0.5 mm),滤棒无缩头缺陷(图9)。项目有效解决了原生产工艺模式下凝胶滤棒存在的问题,凝胶滤棒的产品质量得到了强有力的保障,为“红河(A7)”卷烟精益生产奠定更坚实的工艺技术基础。

6 结束语

凝胶加注导丝舌的研发,实现了KDF3E 凝胶滤棒“优质、高效”的生产,革新了凝胶滤棒在线生产凝胶加注的方式,其创新理念具有一定的前瞻性。且该成型机凝胶加注导丝舌具有“一舌两用”的优点,可兼容于凝胶滤棒与普通滤棒生产。该技术在凝胶滤棒生产行业内有较强的技术引领作用,具有较为广阔的推广运用前景和启发作用。

图4 施胶点位置模拟实验

图5 导向孔与导丝舌腔体中轴线夹角示意

图6 导丝舌外壁增厚示意

图7 万向调节支架

图8 滤棒施胶中心线位置偏差直方图

图9 滤棒端部缩头量与生产速度散点图