KUKA机器人硬盘系统安全的研究与风险控制

2021-01-05王欣

王 欣

(北京奔驰汽车有限公司,北京 100176)

0 引言

自1962 年美国制造出第一台实用的示教型工业机器人以来,国际上对工业机器人的开发、研制和应用已有50 多年的历程了。目前,以日、美、德、法、韩等为代表的许多国家的工业产业日趋成熟和完善。作为先进制造业中不可替代的重要装备和手段,工业机器人已经成为衡量一个国家制造业水平和科技水平的重要标志。

汽车产业最大特点就是产量高、生产节拍快、产品一致性强,非常适合工业机器人的大规模应用。在整车制造的装焊工艺中,一条汽车焊装线从最初的几台机器人发展成了几百台,甚至上千台工业机器人相互协作完成不同的制造工序。

1 KUKA 机器人系统简介

库卡(KUKA)是Johann Josef 和Jakob Knappich 于1898 年在德国巴伐利亚州的奥格斯堡(Augsburg)正式创立,取名为“Keller und Knappich Augsburg”简称KUKA。而库卡和工业机器人的渊源起始于1973 年,1973 年库卡开始研发工业机器人。北京奔驰工厂大量应用KUKA C4 系列机器人,型号从KR16至KR500 等多种型号。

2 KUKA 机器人系统构成与软件系统架构

2.1 KUKA 机器人系统组成

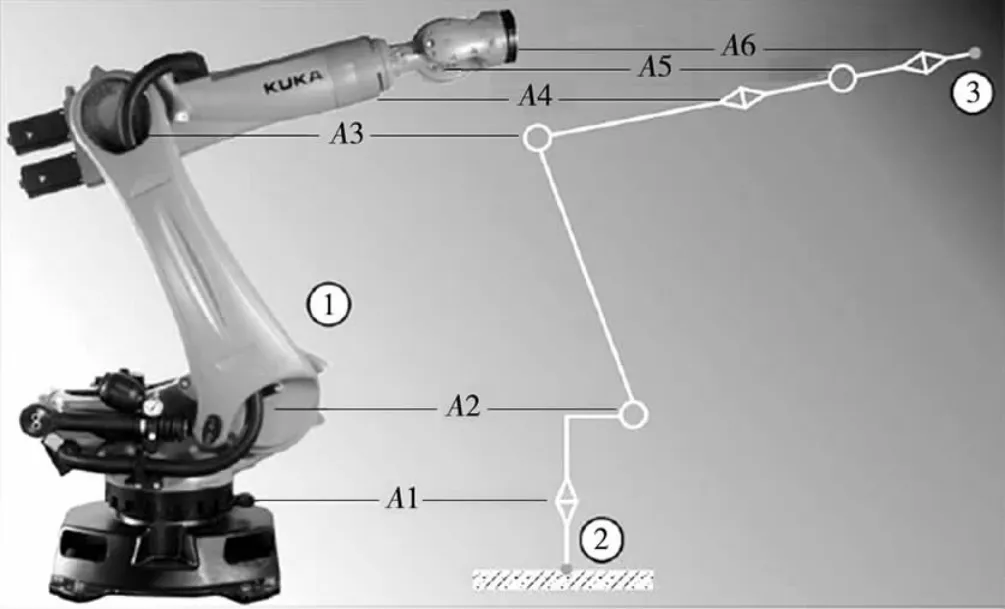

库卡机器人主要有机械系统、控制系统、示教器、系统软件及配套电缆等组成(图1),其中机械系统为机器人本体部分,是机器人的支撑基础和执行机构,包括基座、臂部、腕部;控制系统是机器人的大脑,是决定机器人功能和性能的主要因素,主要功能是根据作业指令程序以及从传感器反馈回来的信号,从而控制机器人在工作空间中的位置运动、姿态和轨迹规划、操作顺序及动作时间等;示教器是用于机器人的手动操作、程序编写、参数配置及监控的手持装置。

机械手是机器人机械系统的主体,KUKA 机器人一般由6个活动的、相互连接在一起的关节(轴)组成(图2)。1 轴到6 轴构成完整的运动链,6 个轴对应的标号分别为A1、A2、A3、A4、A5 和A6,其中A1~A3 轴为机器人的主轴,主要确定机器人末端在空间的位置,A4~A6 轴是机器人的腕部轴,主要确定机器人末端在空间的姿态。各轴的运动通过伺服电机有针对性的调控而实现。这些伺服电机通过减速机与机械手的各部件相连。

图1 KUKA 机器人组成

图2 KUKA 机器轴组成

机器人足部即基座,为运动链的起点,是机器人的基础部分,起支撑作用;法兰盘即最后一个轴的机械接口,也是运动链的开放端,习惯上称为末端执行器,可以安装不同的机械操作装置,如抓手、吸盘等。

2.2 KUKA 软件系统架构

KUKA 机器人控制软件运行于XP+VxWorks 平台,既可以提供良好的人机交互界面,又能提供精确的实时控制。KUKA WrokVisual 软件架构的模块化结构把一个项目的所有步骤融合到同源的软件环境中,它可以被同时用作工作单元配置的规划工具和通用编程环境。从规划到编程,再到优化,WorkVisual 通过为所有的工具匹配统一的外观而简化了所有的自动化任务。

KUKA 机器人系统软件运行在WindowsXP 操作系统下,机器人控制器KPC 结构类似普通的PC 架构。在装焊车间的工业环境下运行,机器人PC 软件和硬盘都存在着系统报错和硬盘损坏现象。一旦出现此类现象,需要重新更换硬盘并在线安装控制系统和相关工艺包。系统恢复完成以后,还要进行机器人程序的恢复工作,大量占用生产时间,造成长时间的设备停机。

3 KUKA 机器人硬盘系统故障分析

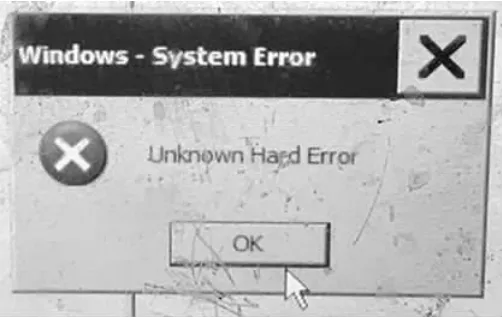

机器人运行过程中出现Windows 系统错误,机器人程序丢失。系统错误如图3 所示。针对此类故障首先进行系统重启。

在重启过程中还会出现控制电脑无法进入Windows 系统。机器人控制柜硬盘状态显示的第一个灯常亮。代表机器人PC无法读取到硬盘数据。机器人PC 硬盘损坏,此时需要更换机器的硬盘、重新安装系统和工艺包,造成设备长时间停机,严重影响车间产量输出。这种在线维修方法已经远远不能满足现场对设备快速恢复的实际要求。

4 KUKA 机器人系统备份方案

针对实现KUKA 机器人系统故障的快速恢复,采用多种方法进行保障。首先将机器人控制器上使用的机械硬盘更换成固态硬盘,提高硬盘的启动速度与稳定性。减少由于硬盘自身质量问题造成的停机。

建立机器人系统安全体系与快速恢复流程(图4)。第一步:针对主线和重点工位的机器人硬盘实现1 对1 备份。利用周末停产时间,将现场的硬盘从PC 上拆下,使用GHOST(系统镜像)方式,制作新的镜像硬盘,并将新的硬盘更换到现场使用,原来的旧硬盘作为备份硬盘使用。此类硬盘数在600 块左右,当现场硬盘损坏的时候可以直接进行更换,停机时间控制在10 min。第二步:对现场所有的近1400 台机机器人硬盘镜像进行软备份,将全部的镜像存放在8 个8 T 移动硬盘中。且这些移动硬盘相互备份,避免出现移动硬盘损坏数据无法读取现象。当现场的非重点工位或者备份硬盘出现故障时,可以直接从备份移动硬盘中读取对应的机器人硬盘镜像制作硬盘,直接更换到现场,采用此类方法可以将硬盘损坏故障的恢复时间控制在20 min。第三步:提前制作一定数量的纯净系统硬盘,在这些硬盘中安装Windows 系统、基础的工艺包以及相关的应用软件。当备份硬盘和机器人镜像软备份全部失效的时候,可以直接安装纯镜像硬盘,连接机器人服务器安装相应的专属工艺包如点焊、激光和涂胶等。恢复程序项目备份就可以完成故障的排除。采用此种方法可以将停机时间控制在30 min。有效保证机器人硬盘故障的快速恢复。

图3 机器人系统错误

图4 机器人系统安全体系与快速恢复流程

5 结语

北京奔驰MRA 装焊维护团队,已经完成机器人安全体系的建立。实现对机器硬盘的有效管理。避免由于机器人硬盘问题造成的设备大停机故障。保证车间的正常生产。