回火温度对1 000 MPa级超高强钢的组织与力学性能的影响

2021-01-04王海波王承剑胡学文石东亚

王海波,王承剑,胡学文,彭 欢,石东亚

(马鞍山钢铁股份有限公司技术中心,安徽马鞍山 243003)

引言

随着超限超载治理以及节能减排等政策的全面实施,轻量化已成为商用车发展的必然趋势[1-2]。高强钢作为轻量化最有效、最直接的手段,商用车对高强钢的需求量呈逐年增加趋势。研究表明,当汽车整车质量每降低10%可以节约6%~8%燃油。此外,随着工程机械设备向大型化、轻量化发展,工程机械行业对高强钢的需求也越来越迫切[3-6]。

目前国内外可实现稳定供货热轧TMCP 工艺生产的低合金高强钢板材最高强度仅为900 MPa。1 000 MPa 及以上强度级别热轧超高强钢往往通过热轧+调质热处理工艺实现的[7-10]。该类产品存在合金成本较高、焊接裂纹敏感性大、工艺流程长、产品成材率低、组织内应力极大,产品冷弯成形性能受限,制约其应用范围。

采用低碳当量低成本成分设计,结合相匹配的热轧TMCP 工艺,在高性能、易成形、绿色化等诸方面优势更加明显。相关研究表明,卷取温度的确定是热轧TMCP 工艺稳定生产的低合金高强钢的关键。本文以新一代免热处理热轧超高强钢(抗拉强度≥1 000 MPa)为研究对象,探讨了回火温度对热轧超高强钢力学性能、组织和微观结构的影响,目的在于为工业批量生产超高强钢的力学性能稳定控制提供理论参考。

1 试验材料及方法

试验材料为热轧TMCP 工艺生产的低合金高强钢(抗拉强度≥1 000 MPa),其主要化学成分如表1所示。尽可能模拟工业化生产中钢卷实际温降过程,将试验用钢分别加热至要求的温度(150 ℃、200 ℃、250 ℃、300 ℃、350 ℃、400 ℃、450 ℃和500 ℃)保温2 h,炉冷至室温。回火后试验钢按照国标要求进行拉伸试验。采用金相显微镜(OM)、扫描电镜(SEM)进行显微组织分析观察,研究回火温度对1 000 MPa 级超高强钢的组织和力学性能的影响。

表1 试验钢化学成分 %

2 试验结果及分析

2.1 回火温度对热轧超高强钢显微组织的影响

图1 是试验钢原始组织和分别在150 ℃、200 ℃、250 ℃、300 ℃、350 ℃、400 ℃、450 ℃以及500 ℃温度下保温2 h 回火后采用4% 硝酸酒精浸蚀的金相组织照片。从图1 可以看出,试验钢原始组织为铁素体+马氏体的双相组织,经过不同回火工艺后试样钢金相组织未发生明显变化仍然为铁素体+马氏体的双相组织,铁素体和马氏体的分布没有明显的差别。

图1 不同回火工艺试验钢金相组织

针对上述回火金相组织,采用扫描电镜对热轧超高强钢组织微观结构及分布状态进行观察,结果如图2 所示。图2a 为原始热轧态试验钢组织,铁素体/马氏体界面清晰,马氏体呈现板条状。图2b~i为回火后试验钢微观组织,马氏体是一种稳定性较差的组织,在回火过程温度提供的原子扩散能驱动C原子进行扩散,使得马氏体/铁素体界面成为碳原子偏聚区,界面微观上呈现高亮白色。此外,试验钢经过回火后,马氏体组织内部开始出现少量呈细小的条带状的碳化物析出相(图2b),并且条带状碳化物析出相含量随着回火温度的升高而增加并发生球化,从而演变成颗粒状[13],如图2i所示。450 ℃回火试验钢马氏体组织内部出现大量的颗粒状碳化物析出相。随着回火温度的升高,碳化物析出相的产生增多使马氏体组织内部增加了大量的相界面,微观上马氏体组织内部呈现出大量高亮白色的小颗粒,如图2h所示。

图2 不同回火工艺试验钢SEM组织

2.2 回火温度对热轧超高强钢性能的影响

图3为原始态和不同回火温度条件下试验钢的拉伸曲线。150 ℃回火温度条件下的试验钢与原始热轧态超高强钢的拉伸曲线一致,均表现出典型的连续屈服特征,这说明150 ℃回火对热轧超高强钢的力学性能无明显影响,这主要是由于150 ℃回火情况下,试验钢的显微组织及微观结构无明显区别。当回火温度达到200 ℃时,其连续屈服特征消失并出现明显的屈服平台,屈服强度由671 MPa 提高794 MPa,抗拉强度出现略微下降有1 085 MPa下降至1 071 MPa。分析认为超高强钢热轧过程中奥氏体转变为马氏体组织体积将膨胀2%~4%,软相铁素体必然发生变形使得组织内部产生大量的位错[14],此外由于试验钢采用低温卷曲工艺,使得铁素体内部C、N 等间隙原子扩散驱动力不足,间隙原子来不及扩散到位错,因而铁素体组织内部存在大量的可动位错,所以宏观拉伸过程试验中热轧态试验钢出现连续屈服现象。当回火温度达到200 ℃时,满足C、N 等间隙原子扩散所需要的动力,间隙原子向位错处扩散起到位错钉扎作用,阻碍位错移动,导致试验钢连续屈服特征消失。随着回火温度的升高,温度所能提供的扩散驱动力进一步升高、铁素体组织内部可动位错含量下降,宏观上试验钢的屈服平台愈加明显。

图3 不同回火工艺试验钢拉伸曲线

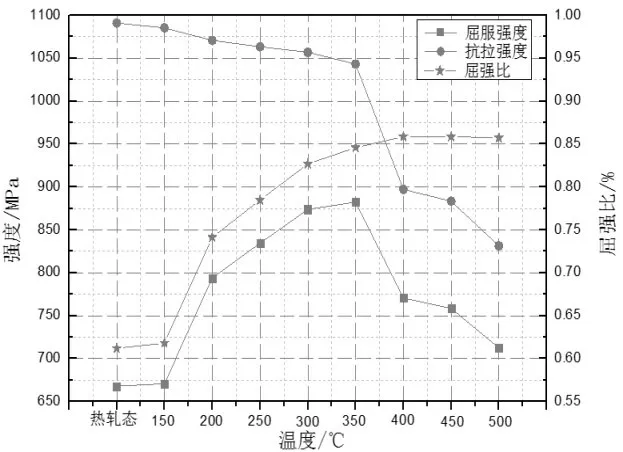

图4 不同回火工艺试验钢力学性能趋势

图4为不同回火温度试验钢的力学性能。可以看出在150~500 ℃的回火温度范围内,试验钢抗拉强度随着回火温度的提高而降低,屈服强度先升高后降低,350 ℃处于临界状态。150~350 ℃回火温度范围内,回火温度对抗拉强度的影响较小,屈服强度和屈强比呈现单调上升趋势,试验钢屈服强度由671 MPa 上升至882 MPa、屈强比有0.62 上升至0.85,350 ℃达到峰值。350~500 ℃回火温度范围内,抗拉强度和屈服强度出现陡然下降,抗拉强度由1 043 MPa 下降至831 MPa、屈服强度由882 MPa下降至713 MPa,屈强比未出现明显变化。相关研究表明,随着回火温度的上升,铁素体内部可动位错逐渐减少且C、N 等间隙原子向位错处扩散富集阻碍位错移动,所以在350 ℃回火温度前,试验钢的屈服强度呈线性增加;此外,随着回火温度的进一步升高,驱动力上升有利于马氏体组织的晶格畸变减小、马氏体分解加剧、碳化物析出相的聚集球化和长大,同时马氏体发生软化,两者协同作用使得试验钢的力学性能出现延伸率上升、抗拉和屈服强度下降现象。

3 结论

(1)150~500 ℃的回火温度范围内,随着回火温度的提高,试验钢屈强比逐渐升高、抗拉强度逐渐降低,屈服强度先升高后降低。回火温度大于150 ℃,试验钢的力学性能发生显著变化,其连续屈服特征消失并出现明显的屈服平台。

(2)350 ℃为该试验钢临界回火温度,在保证抗拉强度情况下回火显著,试验钢屈服强度由671 MPa上升至882 MPa、屈强比由0.62上升至0.85。

(3)试验钢经过回火后,马氏体内开始出现少量的条带状碳化物析出相,条带状碳化物析出相含量随着回火温度的升高而增加并发生球化,从而演变成颗粒状。