2#14000m3/h制氧机组氩馏分无法抽出原因分析

2021-01-04刘志茹

刘志茹

(安阳钢铁公司制氧厂,河南安阳 455004)

1 过程简介

2018 年初,安钢制氧厂2#14 000 m3/h 机组开始系统检修,至3 月28 日系统检修结束并具备启动条件,3月29日9:35启动空压机进行系统热开车操作,至当日18:20 相继启动两台膨胀机开始进入冷却阶段,经过积液阶段后,通过反充液氧进行调纯,主塔建立精馏工况,至4 月2 日7:30 主塔工况稳定后,开始投运制氩系统,在投运氩系统过程中,氧气纯度已经达到99.6%,但馏分量一直抽不出来。投氩过程的具体情况介绍如下:

1.1 第一次投氩

4 月2 日10:40 粗氩冷凝器投入,打开液空液位控制阀后,液空液位最高上涨到2 454 mm,当时粗氩Ⅱ塔塔釜液位699 mm,塔釜液位上涨缓慢,馏分量偶尔显示2 000 m3/h,但不能保持连续的流量,粗氩Ⅱ塔阻力也一直在1.7 kPa左右,未见上升。馏分量一直无法抽出,经过操作人员分析可能的原因有:

(1)氩馏分含氮高,在粗氩冷凝器内无法换热。

(2)液空纯度高,粗氩冷凝器液空侧温度高,冷凝器无法换热。

(3)液空恒流阀堵塞或开度小,循环量小。

(4)液空侧压力高,平均温度高。

(5)液空液位高,液空平均温度高。

(6)液氩回流管或回流阀V702堵塞,回流不畅,换热面积不足。

针对以上几种可能的情况,采取了相应的措施:

(1)全开粗氩放空阀V756,此时粗氩放空量显示为860 m3/h,馏分纯度AI701 显示98%O2,氧纯度99.9%,污氮纯度6%左右,氩馏分含氧较高,保持一段时间后氩馏分量没有反应。

(2)调整液空纯度在37%~38%,调整结束后确认液空纯度稳定无大幅波动,保持一段时间仍未见效果。

(3)液空恒流阀全开全关两次,然后开度由原来的6 圈开大到12 圈,液空回流温度TIA703 显示-180.4℃,变化不大,说明液空恒流阀未发生堵塞。

(4)通过上塔压力、上塔阻力,核算粗氩冷凝器液空侧压力正常,就地检查开关液空蒸汽回上塔阀FV701,开关正常,排除了液空侧压力高的原因。

(5)调整粗氩冷凝器液空液位,并通过液空调节阀控制液空液位多次在2 000 mm 和1 200 mm 之间调整,使液空液位多次经过换热液位上下限值,氩馏分量未见变化,排除此项原因。

(6)现场检查确认液氩回流阀V702 在全开位置,并外部敲击,振动该阀门。15:30 再次关闭液空阀LV702,粗氩冷凝器液空液位由1 683 mm 缓慢下降,当液空液位下降到1 430 mm 时,氩馏分量显示10 000 m3/h,粗氩塔阻力4 kPa。粗氩2 塔塔釜液位快速上涨300 mm。

此时,判断出粗氩Ⅱ塔冷凝器有大量回流液流下,冷凝器开始换热,于是15:40 再次逐渐开大LV702 阀至35%,此时馏分量开始显示并逐渐增大至11 216 m3/h 左右,随着后期的不断调整,馏分量最高达到13 999 m3/h。2018 年4 月3 日,因1#分子筛人孔漏气严重,上午9:16 分2#制氧机组系统正常停车,空压机系统、预冷系统保持运行,分子筛暂停、卸压,开始处理分子筛人孔漏气。

1.2 第二次投氩

4 月3 日分子筛人孔处理完成,进行系统开车,至下午14:10,开始投运制氩系统,液空液位控制阀LV702 阀逐渐开大,粗氩冷凝器液空液位LIC702 逐渐上涨,最高上涨至1 888 mm,此时馏分量偶尔显示3 000~4 000 m3/h,塔釜液位LIC701 保持在1 928 mm 左右且上涨缓慢。根据这一现象,分析认为可能为粗氩Ⅱ塔内气体含氮量较多,粗氩冷凝器不能正常工作,于是全开V756 粗氩放空阀,同时怀疑液空恒流阀V701可能存在堵塞,全关全开反复操作液空恒流V701 阀,以达到疏通阀门的目的。4 月3 日21:40 和4 月4 日3:16 分两次将液空液位降低至800 mm,然后再次重新投运制氩系统,氩馏分量仍无法抽出。

4 月4 日厂部组织进行分析,并采取了以下措施:

(1)液空恒流阀可能仍存在堵塞,需要反复开关几次后,将该阀全开。

(2)现场再次检查确认液氩回流阀V702灵活且位置准确。

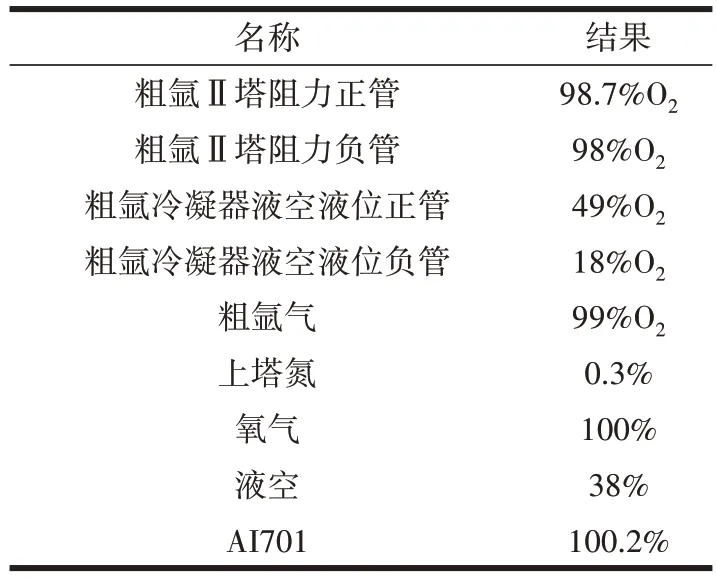

(3)确认冷凝器是否工作,对粗氩塔内部气体及粗氩冷凝器液空含氧进行分析,分析结果见表1。

根据分析结果,可以直接判断出粗氩冷凝器未在工作状态,所有纯度都与制氩系统投运前状态一致,可以初步判定液氩回流阀仍存在堵塞,同时,在操作氩系统吹除阀V756 过程中,岗位人员发现V756阀处有液体出现,并且在氩计量罐吹除阀处也出现液体排出,此时基本确认V702阀或回流管道存在堵塞。

表1 粗氩塔内部气体及粗氩冷凝器液空含氧分析结果

4月4日下午,利用充装软管连接粗氩气放空口与分子筛后加温气阀,使用分子筛后空气对粗氩冷凝器进行吹扫,在馏分量FIC702、粗氩塔阻力PDI702 负管上连接压力表,对粗氩冷凝器进行多次充气、放气操作,充放气过程中,两个压力表显示压力最高升到80 kPa,此时上塔压力显示50 kPa,说明塔釜液位可能已经淹没氩馏分进气口,我们又将塔釜液位降低至1 300 mm,此时压力表显示压力与上塔压力一致,再次提高粗氩冷凝器液空液位,氩馏分量仍不正常,说明虽然气体能够通过V702,但是流通面积较小,粗氩Ⅱ塔回流液仍无法正常回流至二塔参与精馏,经过查看4 月3 日停车曲线,发现粗氩Ⅱ塔存在压力降低至0 kPa,且保持这种状态达到一个小时,认为液氩回流阀或管道可能存在冰堵,从而无法正常投运制氩系统;4 月4 日9:45 经过讨论确定进行系统排液加温。

1.3 第三次投氩

系统排液加温结束后,重新进行系统开车,至4月10 日上午10:14 再次投运氩系统,因急于查看加温效果,氧纯度达到98%时开始投运氩系统,为防止液体淹没氩馏分进气口,操作过程中保持塔釜液位1 000 mm 左右,逐渐将LV702 阀开大至8.5%,液空液位LIC702 最高涨至923 mm,此时馏分量无明显变化。中午12:00 发现粗氩放空口处有液体排出。14:26,塔釜液位LIC701 由837 mm 突然快速上涨至1 591 mm,说明此时有大量液体流下,粗氩冷凝器开始工作,再次开大LV702至45%,液空液位由525 mm 上涨至1 373mm,馏分量开始显示并逐渐稳定在9 134 m3/h 左右。通过逐步调整,氩馏分量最终稳定在17 000 m3/h左右,氩系统恢复中。

2 过程分析

(1)第一次投运制氩系统,氩馏分纯度98%,氧气纯度已经达到99.6%,说明此时主塔工况比较稳定,粗氩Ⅱ塔不存在带氮的可能性,造成氩馏分无法抽出的原因可以基本归结为液氩回流阀或管道存在堵塞,经过反复投运制氩系统操作,回流液逐步将液氩回流阀及管道内的堵塞物冲开,液氩回流液正常回流,粗氩冷凝器恢复正常工作。

(2)第二次投运制氩系统主塔工况仍然已经稳定,此时无论我们如何操作,氩馏分量始终无法抽出,且在粗氩放空阀V756 处有液体吹出,说明此时液氩回流阀及管道彻底被堵塞物堵死,粗氩冷凝器始终无法进入工作状态。

(3)第三次投运制氩系统过程中,因急于验证加温效果,在氧纯度98%时开始投运氩系统,最初投运制氩系统时氩馏分始终无法抽出,随着主塔工况逐渐稳定,氧纯度逐渐上升,氩馏分量在一段时间突然恢复正常,根据现象判断原因可能为投运氩系统后,馏分含氧量较低无法被液化,随着含氧量逐渐增加,馏分开始被液化,粗氩Ⅱ塔开始进入工作状态,才出现之前的馏分量突然大幅上涨的现象。

3 总结

(1)通过三次投氩过程中出现的异常情况及采取的各种措施,我们判断最初粗氩冷凝器液氩回流管道存在堵塞。堵塞物可能为珠光砂、絮状物、水分等。冷凝的液体无法正常回流,导致粗氩冷凝器无法正常工作,馏分量不正常;粗氩气放空口、计量罐吹除阀带液。

(2)随着反复几次投氩和加温吹扫,液氩回流管道堵塞物已经被气流或回流液体带走,可以有少量回流液回流粗氩塔,在回流过程中将堵塞物不断被带出,液氩回流畅通,粗氩冷凝器工作正常,馏分量正常。

(3)最后一次投氩时未及时考虑氧纯度对制氩系统的影响,通过工况的调整,最终氩馏分量被成功抽出,今后操作中需要引起重视,先将主塔工况调整稳定后再进行投氩操作。

4 后期完善

(1)粗氩2 塔阻力负管上分接一个压力变送器PI705,显示粗氩塔上部的压力,在制氩系统停车过程中,监测该压力值,防止出现负压,吸入湿空气。

(2)择机对粗氩放空管道进行改造,增加DN65止回阀,防止发生冰堵事故。