沙钢超薄带双辊铸轧工艺及超薄带耐候钢的发展现状

2021-01-04史华跃冯庆晓施一新周东生李化龙

史华跃 冯庆晓 董 瀚 施一新 周东生 李化龙

(1.江苏省(沙钢)钢铁研究院,江苏 张家港 215625;2.上海大学材料科学与工程学院,上海 200444;3.江苏沙钢集团有限公司,江苏 张家港 215625;4.张家港中美超薄带科技有限公司,江苏 张家港 215625)

如何解决钢材在大气中的腐蚀问题,一直是冶金行业的一个重要议题。自从20世纪30年代美国钢铁公司率先研发出Corten钢以来,这种通过添加磷、铜、铬和镍来降低钢材腐蚀速率的合金体系,在世界各国得到了广泛的认同。从19世纪80年代开始,我国耐大气腐蚀钢(又称为耐候钢)进入迅速发展阶段,相继在铁道、桥梁、建筑等行业得到了广泛的应用。近年来,随着我国产业升级的推进,耐候钢逐渐在新的应用领域,如集装箱、太阳能支架、钢结构建筑覆盖板等领域显露出了巨大的潜力,这些产业除了对产品耐蚀性能有着严格的要求外,还对减重有着更为苛刻的要求,因此对低厚度(1.5 mm以下)、高强度同时兼顾优良耐蚀性能产品的需求很高。传统的热轧工艺很难在满足上述需求的同时做到在生产成本上有竞争力。沙钢超薄带近终形连铸连轧技术,能够在控制成本的前提下生产超薄、高强度和耐蚀性能优良的热轧薄钢带,有望填补国内产业空白。本文对沙钢超薄带双辊铸轧工艺的核心技术与生产线布局进行了概述,总结了超薄带耐候钢的工艺特点与耐蚀性能,并对超薄带耐候钢的未来发展趋势进行了展望。

1 超薄带工艺概述

1.1 核心技术

沙钢引进美国纽柯(Nucor)钢铁公司的超薄带Castrip技术并结合自主创新,于2018年建成了国内第一条超薄带铸轧生产线。Castrip技术,国内也叫超薄带技术,是一种直接铸轧出尺寸及物理性能满足最终产品要求的近终成型工艺。由于该工艺采用了一对铜铸辊取代传统连铸的结晶器完成钢水的凝固过程并进行铸坯的生产,因此该工艺也称为双辊铸轧技术。沙钢超薄带双辊铸轧技术的核心工艺,即双辊连铸工艺的示意如图1所示:钢水通过布流系统注入一对相向旋转的铜铸辊之间,铸辊的两端采用一对特殊的耐火材料制成的侧封板来辅助钢水熔池的形成;随着铸辊的持续转动,铜铸辊中通过的冷却水将熔池中钢水的热量带走,钢液凝固后从两辊的缝隙之间经挤压后连续生产出厚度1.4~2.1 mm的铸带,再经一道次在线热轧生产出厚度0.7~1.9 mm的热轧薄带钢。

图1 超薄带双辊连铸工艺示意图

与常规热轧工艺相比,超薄带双辊铸轧工艺省略了钢坯环节,钢水可直接凝固成最薄1.4 mm厚的钢带,该工艺可实现更薄规格产品的制造。铜辊中通过的高速冷却水可在瞬间带走大量热量,冷却速率达1 000 ℃·s-1以上,钢水可在1 s内完成从液态到固态的转变,快速凝固可使钢带中几乎不存在元素偏析;在超薄带的连铸过程中,不使用保护渣,钢液与结晶辊直接接触急速冷却,避免了传统工艺的下渣风险,钢质洁净度更优[1]。

1.2 生产线布局

沙钢超薄带产线采用电炉冶炼钢水。电炉冶炼的钢水经真空炉VD和炉外精炼LF处理后,得到成分合格、温度达标的钢水。为了达到钢水在铸辊间均匀分布的效果,沙钢超薄带采用了大包-中间包-过渡包的三包浇铸体系。因此,相较传统连铸工艺,超薄带的浇铸过程对钢水的过热度要求更高,这决定了出钢温度比常规工艺下的高。

超薄带主线的工艺布局及设备配置如图2所示。开浇后,钢水从大包经长水口、中间包、过渡包逐步布流至由侧封板及一对铜辊形成的熔池中,铜辊中通入高速冷却水,钢水在铜辊表面逐渐凝固,在经过辊缝时铸辊将两侧坯壳挤压成一定厚度的铸带,铸带的拉速一般为50~120 m·min-1。铸带经下方的扇形导板传送至夹送辊,由夹送辊送入四辊单机架轧机中,轧制成目标厚度后经层流冷却系统冷却至目标温度,然后进入卷取机成卷。因为铸带本身较薄,所以轧机轧制中采用较小的压下率,轧制带材的厚度范围为0.7~1.9 mm,并且可以通过加工不同的铸辊及轧辊辊型来控制带钢的板型[2]。目前,沙钢已经稳定使用的铸辊宽度有1 345及1 680 mm两种,产品最大宽度可达1 580 mm,其他规格宽度的铸辊也在开发之中。主线之后配备了一条切边拉矫线,将产品切至目标宽度并进一步调整板型。沙钢超薄带生产线经过两年的工业化运营,已形成结构钢、耐候钢、高强钢及汽车用钢等几大类共20多个品种,产品厚度规格涵盖0.8~1.9 mm,产品质量得到市场的广泛认可。

图2 超薄带主线工艺布局及设备配置示意图

2 超薄带耐候钢发展现状

2.1 超薄带耐候钢的工艺特点

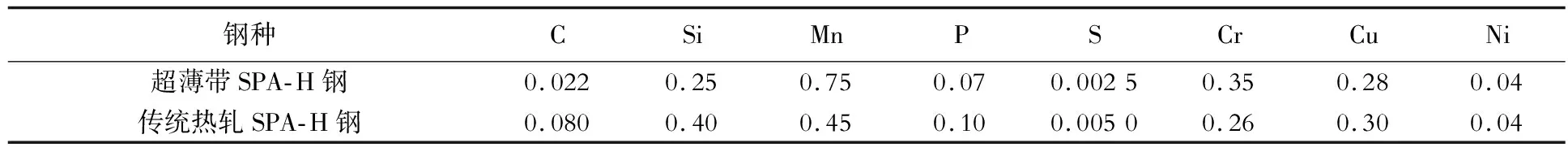

沙钢自2019年开始采用超薄带产线批量生产耐候钢,目前最主要的产品为SPA-H钢,其典型化学成分如表1所示。作为一种已经得到广泛应用的产品,沙钢超薄带SPA-H钢在合金化上采用较通行的做法,即添加铜、磷、铬等元素,通过在钢材表面形成一层较为致密的氧化膜来降低腐蚀速率。其中:铜元素可以通过阳极钝化降低表面腐蚀速率,且铜可以与钢中的硫形成难溶的硫化物,以降低钢中硫的负面作用;磷作为耐腐蚀合金体系中最有效的元素之一,可以与铜共同作用,加快Fe2+向Fe3+的转化,促进钢材表面形成均匀致密的氧化保护膜;铬元素的加入可以抑制在干湿交替环境下Fe3+转变为Fe2+的还原反应,提高均匀锈层的稳定性[3]。

表1 沙钢超薄带SPA-H耐候钢与传统热轧SPA-H耐候钢的典型化学成分

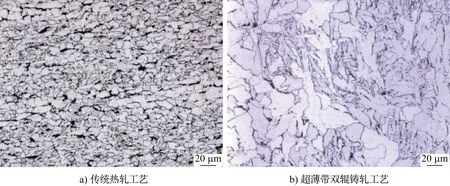

由于工艺的特殊性,超薄带产线更偏向于生产低碳/超低碳钢材。超薄带SPA-H钢中碳的质量分数一般控制在0.020%~0.025%,与传统热轧产品相比,其含量显著降低。采用传统热轧工艺制备钢材时,偏低的碳含量会导致材料强度显著降低;而超薄带双辊铸轧工艺由于快速凝固的特点,铸带的铸态组织及最终产品的显微组织与传统产品有明显差异。在传统热轧过程中,SPA-H钢热轧板坯经历再加热、多道次粗轧和精轧以及较长时间的层流冷却等工序后,其显微组织比较均匀,晶粒细小且多呈等轴状,如图3(a)所示。沙钢超薄带SPA-H钢的显微组织如图3(b)所示,与传统热轧工艺相比,超薄带双辊铸轧工艺下钢水的凝固过程非常迅速,其组织基本由铁素体构成,铁素体晶粒形态多样,除少数呈等轴状外,大多呈不规则多边形。相比传统热轧SPA-H钢,超薄带SPA-H钢的晶粒尺寸偏大,并有部分针状铁素体[4],针状铁素体的强度较高,因此超薄带SPA-H钢在很低的碳含量且晶粒尺寸较大的情况下也能达到与传统热轧产品接近的强度,再通过锰元素的强化作用,其性能完全满足标准要求,如表2所示。随着碳含量的降低,焊接性能也随之提高,这为材料的后续加工带来了便利。

图3 不同工艺生产的SPA-H耐候钢的显微组织

表2 超薄带SPA-H钢的力学性能标准值及测试值

采用传统热轧工艺,耐腐蚀元素尤其是磷元素,在凝固过程中易形成偏析且易富集在带钢的中心部位,导致其耐蚀性能不均匀;相比于传统热轧工艺,超薄带双辊铸轧工艺的凝固速率更大,可以显著改善包括磷元素在内的元素偏析现象,不同工艺生产的SPA-H耐候钢中磷元素的分布结果如图4所示。可见磷在超薄带SPA-H钢中分布均匀,从而提高了钢的整体耐蚀性能。

图4 不同工艺生产的SPA-H耐候钢中磷元素的分布

超薄带SPA-H钢与传统热轧SPA-H钢的夹杂物评级结果如表3所示。传统热轧钢中的非金属夹杂物(硫化物、氧化物、硅酸盐等)常常作为腐蚀电池的阴极成为最早的点蚀诱发源,从而加速钢铁材料的腐蚀和失效。钢中长条状、链状硫化物及氧化物等夹杂物具有较大的长宽比,电极电位明显高于钢基体,从而诱发点蚀,同时夹杂物中曲率半径小的夹杂物优先溶解,造成基体局部酸化,进一步加速基体的腐蚀。超薄带双辊铸轧工艺的可控快速冷却过程有利于形成细小且形状均匀的类球形夹杂物。由于超薄带浇铸采用硅脱氧钢,避免了铝脱氧钢中常见的Ⅱ型MnS不规则夹杂物,因此夹杂物与基体电位差较低。同时,夹杂物未经历大压下率的传统连铸连轧过程,其分布具有各向同性的特点,从而提高了超薄带产品的成形性能[5]。

表3 超薄带SPA-H钢与传统热轧SPA-H钢的夹杂物评级

相比于传统热轧工艺,超薄带双辊铸轧工艺对产品厚度,尤其是薄规格范围内的控制更加灵活。以广泛适用于货柜集装箱的厚1.6 mm规格SPA-H钢卷板产品为例,为了提高成材率,实际厚度往往按照标准规定遵循负公差交货,即中心厚度一般控制在1.48 mm。在传统热轧生产条件下,1.5 mm以下厚度产品的生产难度较大,生产效率不高,无法达到最大产能,导致相应规格的排产困难以及产品成本上升,从而严重损害了产品的市场竞争力。沙钢超薄带产线专为薄规格产品设计,能在精准控制厚度的同时不增加额外生产成本,目前甚至可以稳定生产0.9 mm厚度产品。在稳定生产薄规格产品的基础上,沙钢超薄带产线同时可以精确控制板型,超薄带实物的楔形小于15 μm,厚度波动在±20 μm以内。图5是超薄带产品的厚度波动范围,在整卷1 200 m的长度范围内厚度波动不超±10 μm,且不存在头尾厚度差问题,使用时不用切头切尾,提高了成材率。另外,由于超薄带生产流程短,铸辊至轧机之间利用热箱内的惰性气体保护,防止了高温钢带的氧化,钢带出轧机之前几乎没有氧化,表面粗糙度Ra基本控制在2 μm以下,平均值为0.95 μm,表面质量远优于传统热轧产品,接近冷轧产品。

图5 超薄带SPA-H钢的中心厚度波动范围

2.2 超薄带SPA-H钢的耐蚀性能

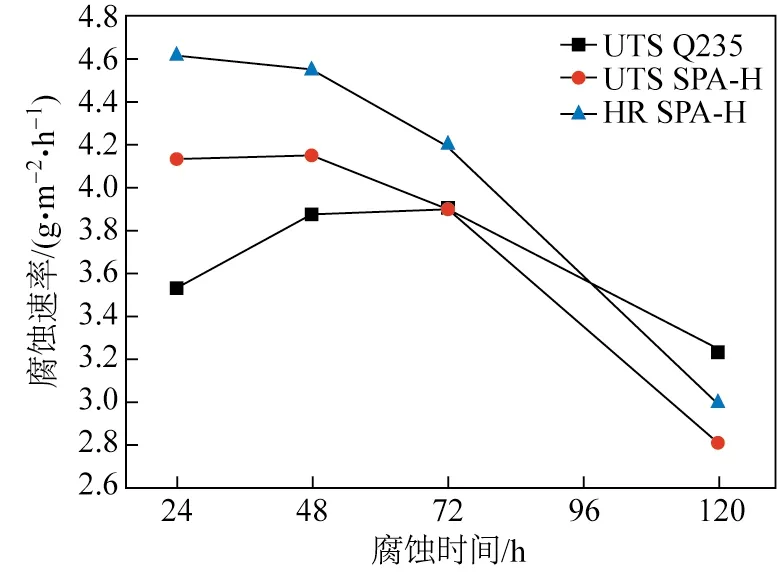

SPA-H钢广泛用于制造海运标准集装箱。在远洋运输中,SPA-H钢主要遭受干湿循环条件下的大气腐蚀。为了模拟这一过程,一般采用周浸试验来评估超薄带SPA-H钢的耐蚀性能。在0.01 mol/L的NaHSO3溶液中进行周浸试验,45 ℃光照,湿度70%,一个循环1 h(浸润12 min,暴露48 min),试验时间为24、48、72、120 h。将超薄带SPA-H钢与传统热轧SPA-H钢以及超薄带Q235结构钢的耐蚀性能进行对比。不同时间周浸试验后3种试验钢的表面腐蚀形貌如图6所示。在腐蚀初期,3种试验钢的腐蚀形貌接近,表面均形成了相似的氧化层。随着周浸时间增加到72 h,Q235钢表面锈层疏松多孔,SPA-H钢表面锈层致密。在周浸时间达到120 h后,SPA-H钢与碳钢的表面锈层的这一区别更加显著。试验钢在不同腐蚀时间下的腐蚀速率如图7所示。可以发现,3种试验钢的初期腐蚀速率均较高,后期形成的锈层降低了铁阳极的溶解速率,从而提高了碳钢和耐候钢的耐蚀性能[6]。耐候钢的初期腐蚀速率比碳钢大,且自身锈层还原能力比碳钢强,从而有利于锈层的形成,在相同干湿循环条件下,腐蚀初期耐候钢的锈层比碳钢厚,而腐蚀后期比碳钢更致密,从而使得耐候钢基体得到长期保护。

图6 不同时间周浸试验后超薄带Q235钢、超薄带SPA-H钢以及传统热轧SPA-H钢的表面腐蚀形貌

图7 周浸试验后超薄带SPA-H钢、传统热轧SPA-H钢以及超薄带Q235钢的腐蚀速率随腐蚀时间的变化

3 耐候钢的发展趋势及沙钢超薄带的作用

与国外相比,我国耐候钢研制起步较晚。自19世纪60年代中期首次试制出09MnCuPTi耐候钢并将其初步应用于铁路货车制造以来,我国从主要仿制美国Corten系列耐候钢开始,逐渐发展到充分利用自身矿产特点,开发出一系列适合自身工业体系的耐候钢,包括鞍钢集团的08-Cu-P-V-RE系列、武钢集团的09Cu-P-Ti系列等[7]。目前这些耐候钢已经广泛应用于桥梁、建筑、铁路等传统领域。

近年来我国持续推进的产业升级给耐候钢带来了更大的应用空间。随着近年光伏发电产业的迅猛发展,对太阳能板支架钢材的需求也持续增长。太阳能板支架一般采用碳钢制造,为了提高其在露天条件下的耐蚀性能,目前普遍采用表面镀锌,但镀锌材料的应用局限性较大。镀锌材料耐蚀性能不均匀,表面锌层在雨水和泥土的作用下逐渐剥落,暴露的基材耐腐蚀性能不足,易造成整体材料的腐蚀失效[8];剥落锌层通过浸出效应扩散至土地以及地下水源而对环境造成极大的污染。此外,在较高大气污染或者海洋性大气环境等极端环境下,耐候钢的耐蚀性能相比普通碳钢的优势更明显[9]。因此,采用耐候钢代替镀锌普碳钢制造户外太阳能板支架,符合产业升级和环境保护要求的趋势。因为前期工程投入较大且缺乏配套加工设备,所以国内建筑耐候钢仅限于应用在极端环境下的特殊建筑。但是近年来随着产业的升级以及建筑风格的多样化,采用耐候钢表面形成的红棕色氧化膜来达成特殊风格的建筑逐渐增多。此外,在取代建筑用冷轧彩钢瓦对钢结构厂房进行外立面覆盖领域方面,耐候钢也是一种合理的选择。

耐候钢无论是用于制造太阳能支架,还是作为建筑材料,其核心问题是轻量化的需求。为了满足该需求,需采用更薄、更高强度的耐候钢。目前,我国市场上存在各种牌号的高强耐候钢,如首钢集团通过合理控制轧制和冷却工艺,并发挥钛的析出强化作用而生产的具有优异的薄宽规格(4 mm×1 800 mm),且屈服强度达到750 MPa级别的耐候钢[10]。但目前市场上采用传统热轧工艺生产的能够真正满足“以热带冷”要求的高强超薄耐候钢产品还处于空白状态。采用热轧工艺很难直接生产出厚度2 mm 以下的高强耐候钢,而目前采用沙钢超薄带双辊铸轧工艺已能稳定生产从Q345到Q690级别的低合金高强钢,厚度区间在0.9~1.6 mm。鉴于目前市场对该类产品的需求,沙钢正在积极进行550 MPa以上级别高强超薄带耐候钢的产品开发。

4 结束语

与国外相比,我国耐候钢的开发起步较晚。但是随着国民经济的发展与产业升级的持续推进,国内市场对耐候钢的需求与日俱增。除了应用于桥梁、铁路等领域的传统热轧耐候钢外,近年来轻量化、高强化的需求为我国耐候钢行业的发展带来了新的挑战。沙钢超薄带双辊铸轧生产线在一定程度上代表了未来行业的发展趋势,在生产超薄、超宽、高强的产品方面具有得天独厚的优势。目前沙钢生产的以SPA-H钢为代表的耐候钢相比传统热轧产品具有表面质量好、性质均一、成材率高的特点。为了适应行业内对节能减排、绿色生态以及集约高效的需求,并开拓新的应用领域,沙钢正在全力推进具备高强度、薄规格、高耐候等要求的新一代超薄带耐候钢产品,以满足轻量化与“以热带冷”的市场需求。