斜壁无支撑结构激光熔丝增材制造的驼峰形成机理

2021-01-03陈贤达母中彦罗曼乐兰黄安国

陈贤达 母中彦 罗曼乐兰 黄安国

摘要:以316L不锈钢为实验丝材,采用高速摄像研究了斜壁无支撑结构激光熔丝增材制造的驼峰缺陷形成规律。结果表明:即使丝材最初能够以液桥过渡的方式在基板上进行沉积,但在进行到多层堆积的过程中仍容易产生驼峰缺陷;在文中工艺实验条件下所产生的驼峰缺陷大小为4~9 mm,其形成周期约为430 ms;在倾斜条件下,熔池内由于液体重力所导致的流淌效应增强,液体在表面张力的剪切作用下形成驼峰。

关键词:激光熔丝增材;熔池流动;驼峰缺陷;斜壁无支撑结构;多层堆积

中图分类号:TG456.7 文献标志码:A 文章编号:1001-2003(2021)12-0023-05

DOI:10.7512/j.issn.1001-2303.2021.12.05

0 前言

支撑是增材制造常用的工艺结构[1-6]。然而,复杂构件激光熔丝增材制造时,往往存在支撑体前期设计困难、后期去除繁琐等缺点,逐渐被斜壁无支撑结构所取代[7-9]。但应用该工艺结构时,重力对激光熔池影响大,导致明显的流淌效应,使得增材制造堆积层中易产生驼峰缺陷[10-14]。

關于驼峰缺陷的形成机理,国内外焊接工作者们已经开展了较为广泛而详细的研究,可通过优化工艺参数获得无驼峰缺陷的焊接接头[15-17]。但对于完全由焊缝组成且堆积层数在数十甚至上百层的激光熔丝增材制造成形工艺而言,已有研究难以解释驼峰缺陷产生的规律[18-21]。因此,有必要开展斜壁无支撑结构激光熔丝增材制造驼峰形成机理研究,揭示堆积层数对驼峰缺陷产生的影响规律,从而通过控制工艺参数获得无缺陷的成形件。

文中以316L不锈钢为增材丝材,进行单道多层斜壁无支撑结构的激光熔丝增材制造试验,并采用高速摄像重点研究熔池流动对驼峰的影响,分析驼峰的大小和周期等物理特性,揭示驼峰的形成规律。本研究对复杂构件的斜壁无支撑激光熔丝增材制造工艺化设计提供了理论指导。

1 实验材料及方法

1.1 实验材料

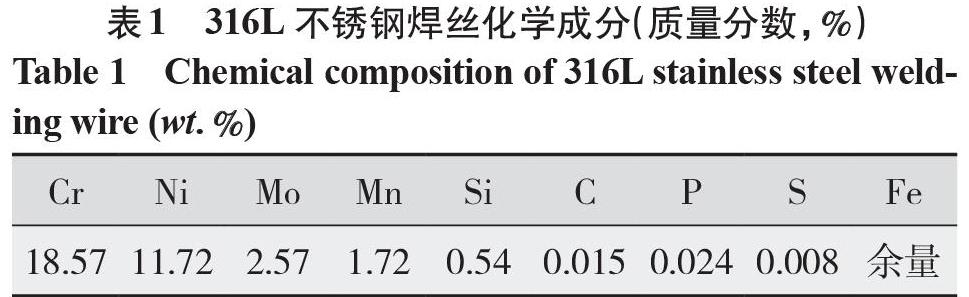

熔丝增材丝材采用直径1.2 mm的316L不锈钢焊丝,焊丝的化学成分如表1所示。基板采用尺寸150 mm×70 mm×10 mm的316L不锈钢板。在实验开始前,用砂轮机对基材表面进行打磨,并用丙酮进行清洗,以除去基材表面的氧化膜和油污等杂质。

1.2 实验平台和方法

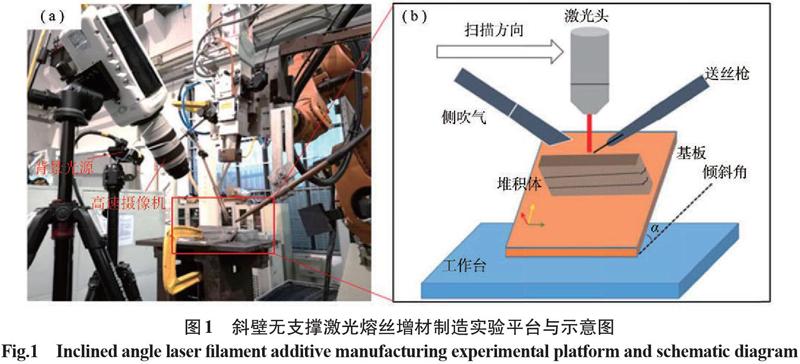

斜壁无支撑结构激光熔丝增材制造实验平台及增材过程示意如图1所示。可以看出,实验平台主要由YLR-4000光纤激光器、KUKA机器人、福尼斯焊机送丝系统和Phantom V611高速摄像系统构成。为了实现倾斜直壁的堆积成形,保证基板与水平工作台呈30°夹角。

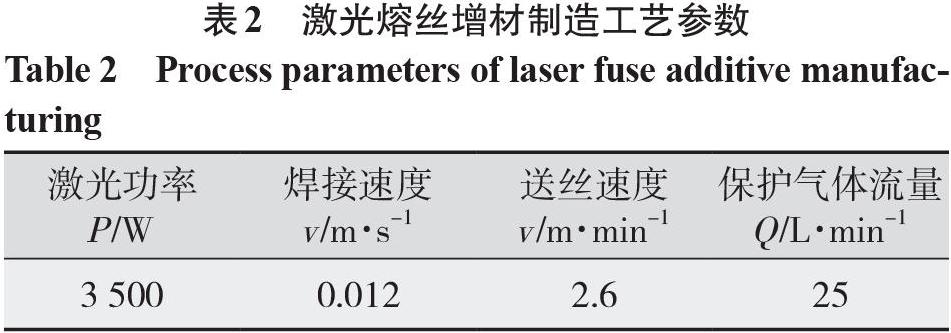

实验过程中,激光熔化的丝材垂直于基板进行单道多层堆积成形,层间冷却时间为50 s。送丝枪与激光头采用前送丝方式布置,送丝枪与水平面的夹角为40°,丝材端部到堆积层的距离控制为0.5 mm,保护气体采用工业纯氩气,工艺参数如表2所示。

此外,为了避免成形过程中金属等离子体辐射光线和环境光的干扰,获得清晰的熔池图片,在高速摄像机前安装808 nm(±10 nm)的窄带滤光片,并采用相同波长的半导体激光作为辅助性光源照亮熔池区域,实验中高速摄像机的采样频率为6 242帧/秒。

2 结果与讨论

2.1 堆积体宏观形貌

斜壁无支撑30°倾斜状态下的激光熔丝增材单道多层堆积体形貌如图2所示。可以看出,当堆积到第4层时,堆积体表面开始出现明显的驼峰现象。通过测量发现,堆积体上的驼峰长度为4~9 mm,高度为3~4 mm,并且相邻驼峰的中心间距约为10 mm,呈现出一定的规律性,使得堆积体成形精度大幅降低。驼峰的出现与堆积层数及熔池的形成和流动直接相关,必须进一步研究多层堆积时熔池流动行为,以改善堆积体成形质量。

2.2 多层堆积中熔池流动行为

通过高速摄像观测斜壁无支撑30°倾斜状态下的熔池流体的流动。结果发现,第1、2、3堆积层熔池流动行为相差不大,但堆积第4层时有较强的热累积效应,产生了明显的驼峰缺陷,极大地影响了堆积体的宏观形貌。因此,重点分析堆积体第1层与第4层熔池的流动行为,从而获得驼峰形成的规律。

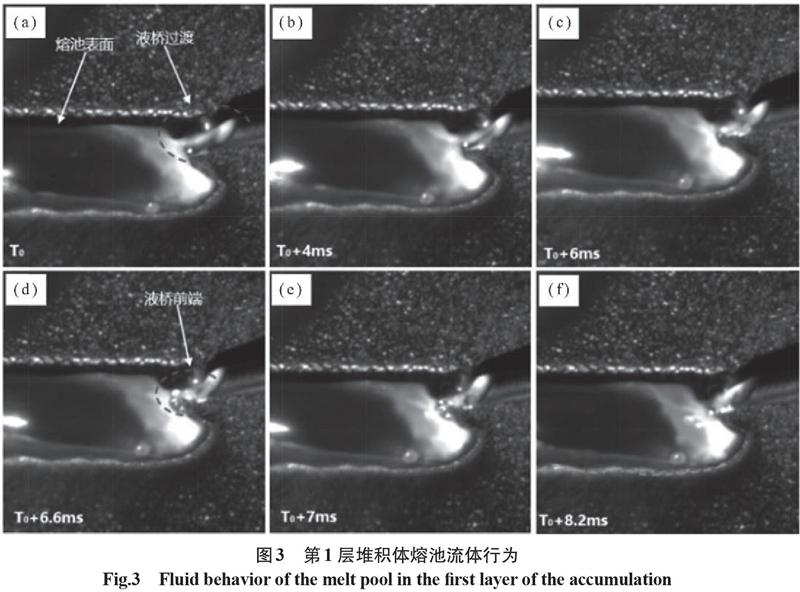

进行第1层堆积时熔池流动的瞬态过程如图3所示。由图3可知,熔融丝材金属主要以液桥过渡的方式在基板上沉积。在T0时刻(见图3a),丝材端部受热熔化并向熔池送入,液桥宽度保持一致,得到了稳定的沉积过程;在T0+4 ms时刻(见图3b),液桥出现前端窄后端宽的现象;随着增材过程的进行,在T0+6.6 ms时刻(见图3d),液桥前端呈现出熔池金属向下方振荡的现象。产生上述现象的主要原因在于,倾斜角度下熔融金属受重力作用影响,具有倾斜向下的流动速度;同时,在较高的送丝速度下,液桥冲击熔池,产生了振荡现象。此外还可看出,熔池上方的熔合线较为平整,而熔池下方的熔合线具有一定的弧度变化。这主要是因为熔池处于倾斜状态,受重力影响,具有向下的流淌趋势,对熔池下侧产生一定的冲击作用。但此时熔池体积较小,液态金属质量较轻,并无驼峰缺陷产生。

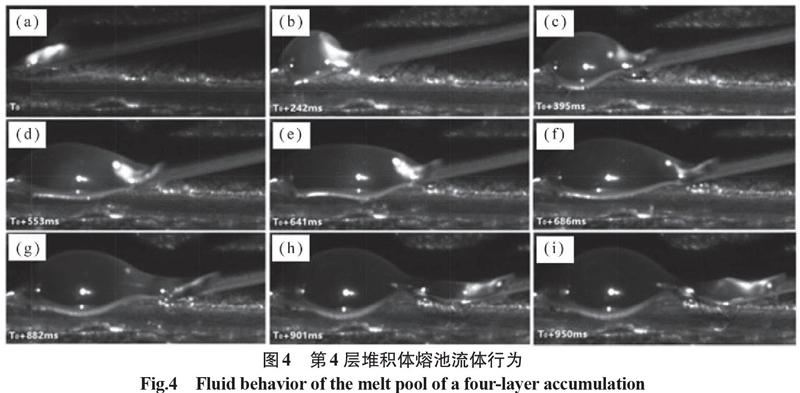

随着堆积体堆积层数的增加,在第4层堆积过程中熔池的流动行为出现显著的不同,由于前3层的热累积效应,第4层的熔池大小明显增加。由图4可知,T0时刻开始,金属逐渐熔化,所形成的熔池尺寸明显大于第1层的熔池尺寸;随着增材过程的进行,在T0+242 ms时刻,熔化的丝材量逐渐增多,熔池逐渐增大,熔化的金属液开始聚集。在T0+395 ms到T0+641 ms时刻,熔池进一步增大,在重力和表面张力的作用下,熔池无法继续维持原始形状,中部出现凸起。这主要是因为:热累积效应使得第4层熔池体积显著增大,熔融金属增多,重力作用大幅增强了流淌效应,加剧了熔池的球化。在T0+686 ms到T0+950 ms时刻间,熔池开始凝固,并逐渐开始产生驼峰。

2.3 驼峰形成机理

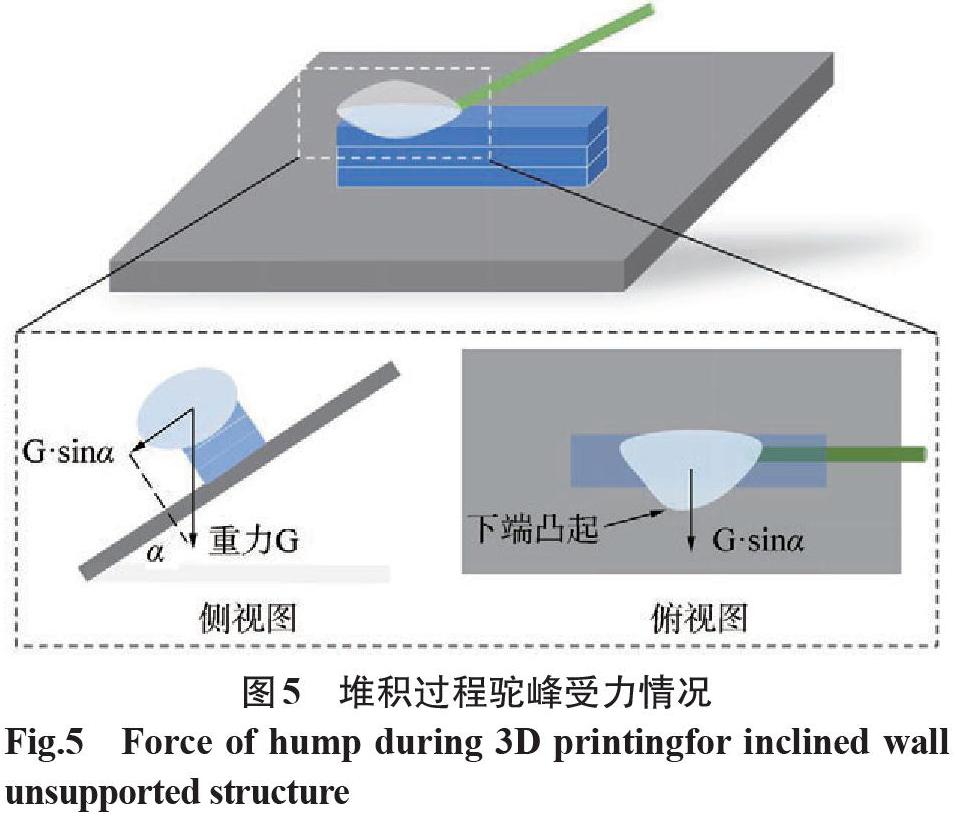

通过高速摄像对斜壁无支撑激光熔丝成形过程的观测发现,单个驼峰的形成过程主要分为熔融金属团聚、驼峰长大以及凝固成形三个阶段。在第一阶段,金属丝材熔化逐渐形成局部高温熔池,丝材以液桥过渡的方式进入熔池。第二阶段,丝材不断熔化,熔池体积逐渐增大,到某一值时,增材过程进入准稳定状态。此时,尽管熔池金属受重力作用有向下流淌的趋势,但表面张力限制其流淌,加之熔池边缘温度较低,液态金属粘度较大,使得金属液得不到有效铺展而聚集成为球状。第三阶段,随着激光热源的离开,球状金属液凝固形成驼峰,固态丝材在表面张力的剪切作用下与金属液分开,并在激光作用下重新熔化,形成新的熔池,往复循环,过程示意如图5所示。

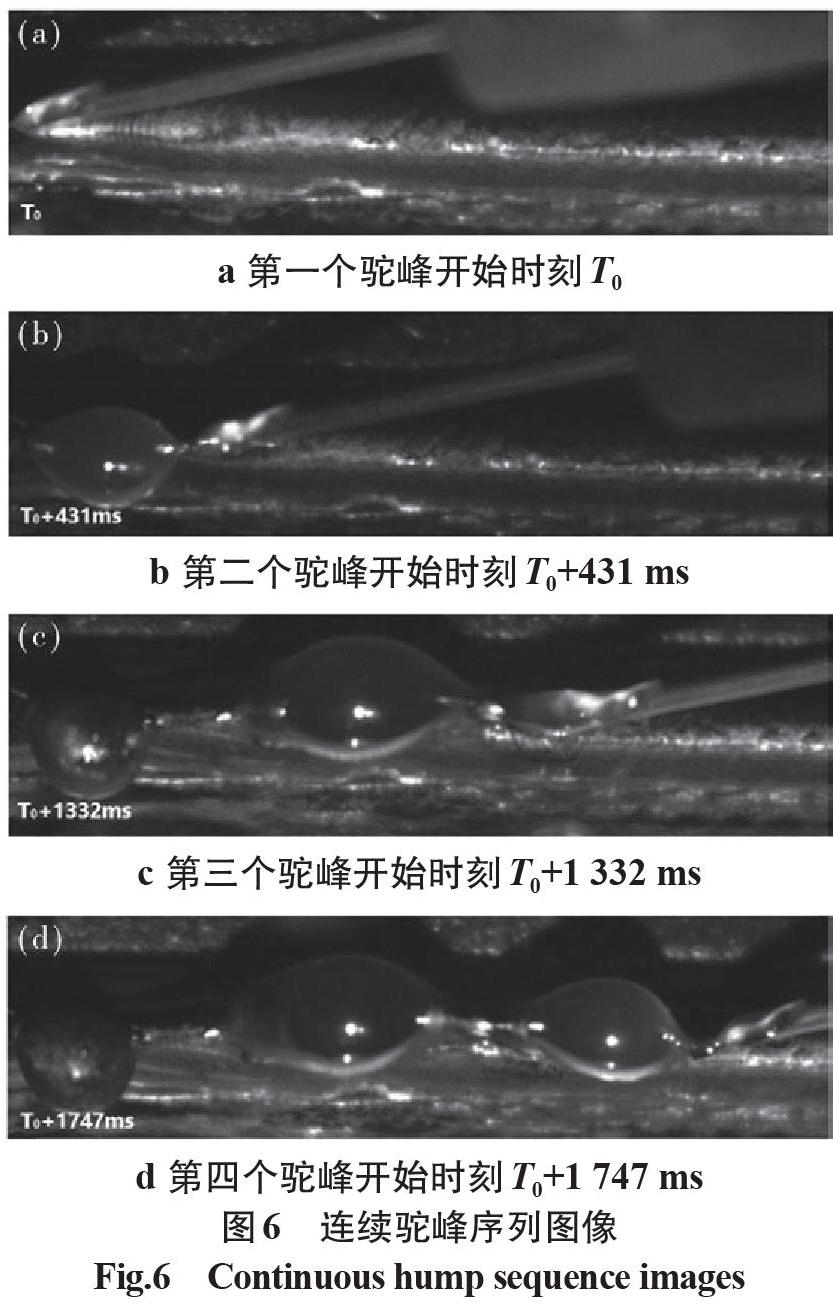

实际高速摄像拍摄的斜壁无支撑30°倾斜状态下的连续驼峰形成的序列图像如图6所示,可以看出,驼峰形成的周期性和规律性。在T0时刻,第一个驼峰出现,在T0+431 ms时刻,第一个驼峰形成,驼峰周期为431 ms,驼峰长度4 mm,此时丝材与熔池发生了分离。在一个驼峰结束的同时,第二个驼峰开始,在T0+1 332 ms时刻,第二个驼峰形成结束,周期为901 ms,较第一个驼峰相比,第二个驼峰长度为9 mm。这主要是液态金属沿着驼峰间较窄的通道向焊接方向后方流动、聚集,进而形成了较大尺寸的驼峰。之后,在T0+1 747 ms时刻,第三个驼峰形成,该驼峰的周期为415 ms,长度为4 mm。由于不断重复单个驼峰形成的三个阶段,故而在堆积体顶层形成了连续性的驼峰。

3 结论

(1)在斜壁无支撑结构激光熔丝增材制造中,熔池受到重力、表面张力等综合作用,产生向下流淌的趋势,是产生驼峰缺陷的主要原因。

(2)随着堆积层数增加,热输入累积大,使熔池体积增大,液态金属增多,增强了熔池的流淌效应,驼峰缺陷出现的可能性增大。

(3)文中工艺条件下,驼峰大小约4~9 mm,呈现周期性,形成周期为430~900 ms。

参考文献:

Arregui L,Garmendia I,Pujana J,et al. Study of the geometrical limitations associated to the Metallic Part Manufacturing by the LMD process[J]. Procedia CIRP,2018(68):363-368.

Panchagnula J S,Simhambhatla S. Manufacture of complex thin-walled metallic objects using weld-deposition based additive manufacturing[J]. Robotics and Computer-Integrated Manufacturing,2018(49):194-203.

Kazanas P,De Herkar P,Almeida P,et al. Fabrication of geometrical features using wire and arc additive manufacture[J]. Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture,2012,226(6):1042-1051.

王湘平,張海鸥,王桂兰. 面向WAAM无支撑制造大悬臂的自适应切片[J].华中科技大学学报:自然科学版,2016,44(1):56-59.

方琴琴,傅戈雁,王聪,等. 带连接筋双层薄壁件激光直接成形工艺[J]. 中国激光,2017,44(2):248-256.

大倾斜角薄壁结构激光近净成形实验研究[J]. 中国机械工程,2020,31(5):595-602.

Cloots M,Spierings A B,K Wegener K. Assessing new support minimizing strategies for the additive manufacturing technology SLM[C]. 24th International SFF Symposium-an Additive Manufacturing Conference,SFF 2013:631-643.

Ford S. Additive manufacturing and sustainability:An exploratory study ofthe advantages and challenges[J]. Journal of Cleaner Production,2016:137.

Liu R,Wang Z,Sparks T,et al. Aerospace applications oflaser additive manufacturing. In Milan Brandt editors[J]. Laser Additive Manufacturing,2017:351-371.

Singh S,Ramakrishna S. Biomedical applications of additivemanufacturing: Present and future[J]. Current Opinion in Biomedical Engineering,2017(2):105-115.

Lewandowski J J,Seifi M. Metal additive manufacturing:A review of mechanical properties[J]. Annual Review of Materials Research,2016(46):151-186.

C Thomy,T Seefeld,F Vollertsen. Humping effect in welding of steel with single-mode fibre laser[J]. Welding in the World,2008,52(5-6):9-18.

J Zhou,H L Tsai,P C Wang. Transport phenomena and the associated humping formation in laser welding[C]. ASME 2005 International Mechanical Engineering Congress and Exposition,2005:945-953.

陈根余,夏海龙,周聪,等. 高功率光纤激光焊接底部驼峰的机理研究[J]. 中国激光,2015,42(2):86-92.

夏海龙.光纤激光焊接中厚板的底部驼峰形成机理的研究[D]. 湖南:湖南大學,2015.

J. Frostevarg. Factors affecting weld root morphology in laser keyhole welding[J]. Optics and Lasers in Engineering,2018(101):89-98.

赵昀,卢振洋,陈树君,等. 薄壁结构冷金属过渡增材制造工艺优化[J]. 西安交通大学学报,2019,53(8):82-89.

T C Nguyen,D C Weckman,D A Johnson. The discontinuous weld bead defect in high-speed gas metal arc welds[J]. Weld-ing Journal-New York,2007,86(11):360.

武传松, 胡志坤. 高速 MAG 电弧焊驼峰焊道产生过程的实验研究[J]. 金属学报,2008,44(12):1445-1449.

I Eriksson,P Gren,J Powell,et al. New high-speed photography technique for observation of fluid flow in laser welding[J]. Optical Engineering,2010,49(10):100503.

裴莹蕾,吴爱萍,单际国,等. 基于熔池流动分析的高速激光焊驼峰焊道形成过程研究[J].金属学报,2013,49(6):725-730.