受掘进扰动影响的巷道围岩稳定性控制研究

2020-12-31苏学贵段振雄常立宗王福周

张 斌,苏学贵,2,段振雄,常立宗,王福周

(1.太原理工大学 矿业工程学院,山西 太原030024;2.中国矿业大学(北京) 深部岩土力学与地下工程国家重点实验室,北京100083)

巷道围岩的稳定性不仅与巷道所处的空间位置[1-3]、布置方式有关[4-7],巷道的掘进扰动也会对其产生影响[8-11]。随着煤炭资源的不断开采,有限井田范围内布置着的巷道数量也在不断增多,巷道间的掘进扰动逐渐成为制约矿井安全生产的重要影响因素。龙泉煤矿相邻的2条大巷由于布置不合理,受相互扰动等因素影响巷道变形破坏严重,直接影响生产安全。

国内外众多学者针对掘进扰动展开了诸多研究,刘泉声等通过矿压观测提出了深埋巷道即使间距大于5倍硐径,仍然会受到扰动影响[12];YAN Peng等通过数值模拟对比了应力的二次分布和爆破荷载对开挖扰动区的影响[13];MARTINO J B等对围岩的波速变化进行了测定,将开挖扰动区划分为内部损伤区和外部损伤区[14];周辉等对巷道开挖扰动区的演化特征进行了研究,指出开挖扰动区与扰动应力场的演化特征具有一定的相似性[15];冷先伦等研究了掘进速率和开挖扰动的内在关系,指出开挖扰动效应的降低可以通过加快掘进速率来实现[16];张明等对超深井多煤层扰动下的巷道变形破坏机理进行了研究,指出巷道间的扰动过程与底板巷道的破坏区域存在着时空对应关系[17];RUTQVIST J等对巷道开挖所引起的围岩渗透系数的变化规律进行了研究,并将开挖扰动区划分为损伤区、不饱和区、流体压力降低区[18-19];宋朝阳等对巷道不同水平间距、垂距、掘进顺序进行了研究,并在此基础上提出了巷道掘进扰动影响因子[20]。但目前的研究多从岩体扰动损伤与破坏机理角度来揭示围岩应力和变形的规律,而基于原位裂隙演化探测与稳定性监测分析的巷道间掘进扰动影响规律研究相对较少。

笔者以龙泉煤矿相邻的胶带大巷和回风大巷为研究对象,采用围岩原位实测、数值模拟和工程监测的方法,对胶带大巷受掘进扰动的影响规律,以及巷道围岩稳定性控制展开研究。

1 工程特征分析

1.1 工程概况

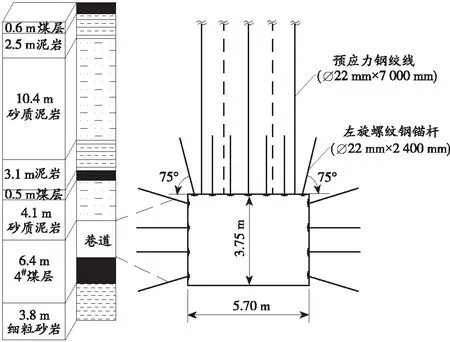

龙泉煤矿回风大巷和胶带大巷为相邻平行的2条巷道,巷间距25 m,埋深为600 m,胶带大巷沿4#煤层顶板掘进,巷道净宽5.70 m、净高3.75 m,原支护方案采用锚网索+喷射混凝土联合支护,巷道顶部每排施工7根锚杆,间排距为850 mm×1 000 mm,施加的预紧力为40 kN;锚索长度为7 m,第一排打3根锚索,第二排打2根锚索,依次循环,排距为1 000 mm,间距分别为2 200、2 300 mm,施加的预紧力均为100 kN。两帮每排施工4根锚杆,间排距为900 mm×1 000 mm,锚固方式与顶板一致。巷道顶底板岩层赋存情况及支护断面如图1所示。

图1 巷道顶底板岩层赋存情况及支护断面图

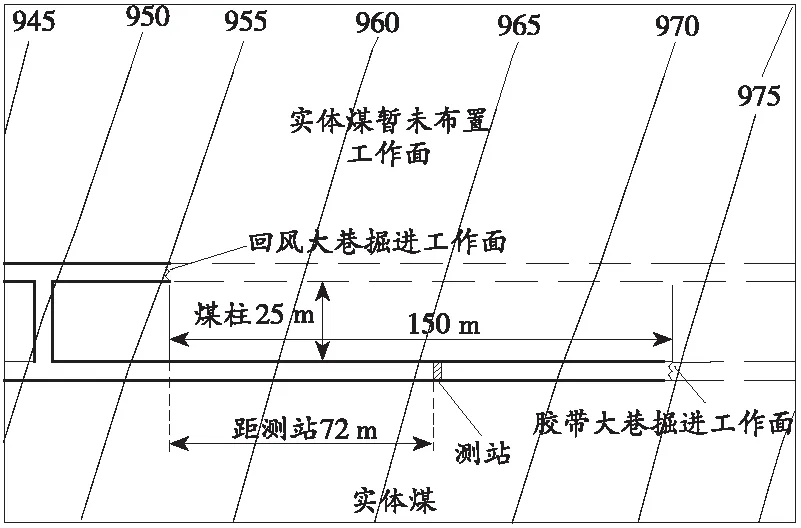

回风大巷净宽5.3 m、净高4.3 m,支护方式与胶带大巷相似。2条大巷均采用综掘机施工,胶带大巷超前回风大巷150 m左右,2条大巷的相对位置关系如图2所示。

图2 巷道位置关系示意图

1.2 破坏特征

由于受地质条件变化尤其是掘进扰动等因素的影响,胶带大巷在掘进后产生了严重破坏,两帮不对称变形尤为明显,其中靠近回风大巷的左帮变形剧烈(如图3所示),局部地区顶板下沉量较大,严重影响矿井的安全生产。

图3 胶带大巷左帮变形情况

1.3 围岩物理力学特性

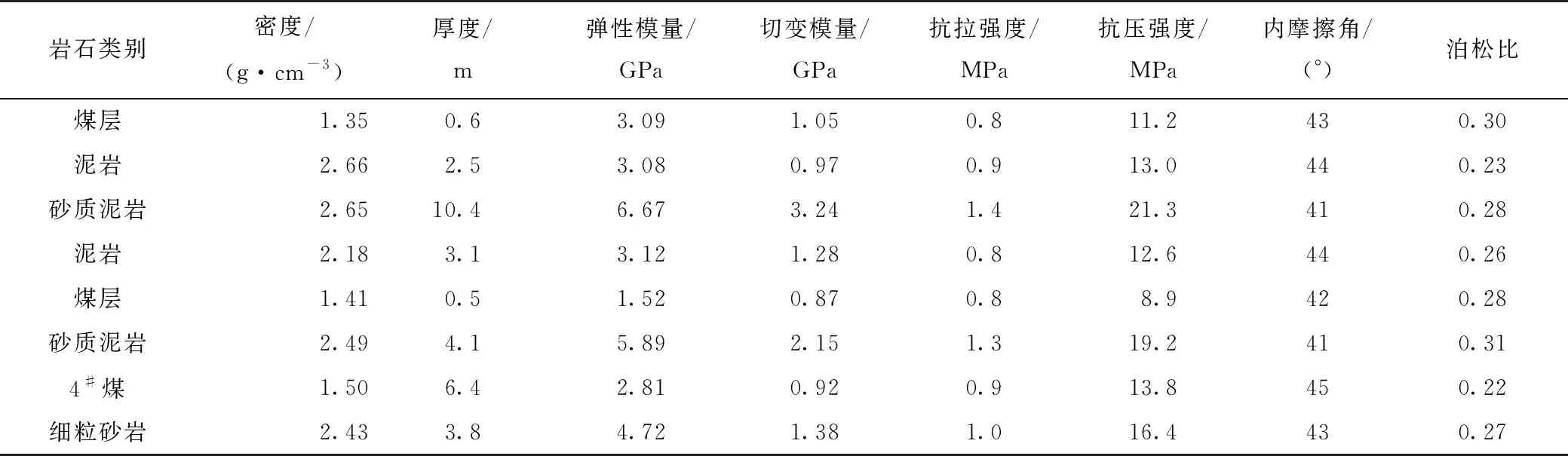

为了解龙泉煤矿巷道顶底板不同岩层的物理力学性质,在距测站后方5 m处选取合适的位置打钻取芯,之后将其密封并带回实验室对其物理力学参数进行测定。巷道围岩物理力学参数测定结果如表1 所示。

表1 巷道围岩物理力学参数

由表1可知,在巷道顶板7.7 m范围内的岩层包括4#煤的强度较同类岩层低许多,层间连接性较差且节理较为发育;泥岩之上则覆盖一层厚度约10.4 m的砂质泥岩,该岩层强度较高,围岩完整性较好;4#煤层之下为厚3.8 m的细粒砂岩。

2 巷道扰动影响规律研究

2.1 扰动规律数值分析

2.1.1 建立数值模型

巷道间距是影响掘进扰动的重要因素,基于表1数据构建FLAC3D数值模型。巷道间距分别取15、25、35、45 m,模拟范围为50.0 m×56.0 m×37.4 m,模拟深度为600 m,侧压系数设为1.2。数值模拟中将胶带大巷视为已施工完毕的巷道,回风大巷作为后掘巷道,以步距8 m向前掘进,将胶带大巷y轴方向上32 m处的断面作为测站,对不同巷道间距下胶带大巷所受的扰动影响规律进行数值模拟。

2.1.2 数值模拟结果分析

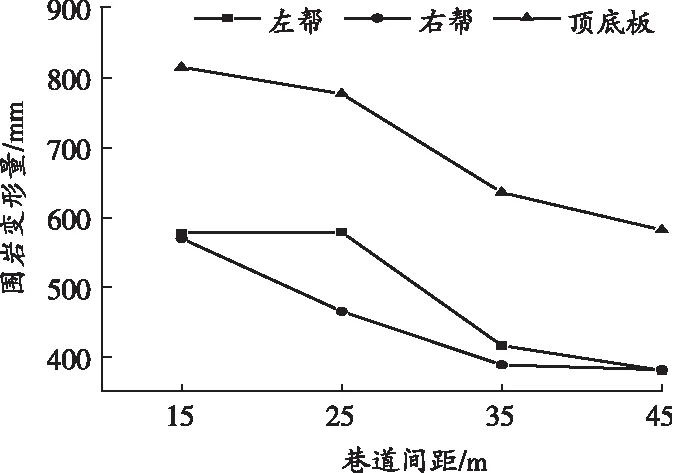

胶带大巷在原方案支护下左、右两帮最大移近量,以及顶底板最大移近量在不同巷道间距下的变化曲线如图4所示。

图4 胶带大巷围岩变形量随巷道间距的变化曲线

由图4可知,当巷道间距为45 m时,胶带大巷左、右两帮移近量分别为380、381 mm,顶底板移近量为582 mm,左、右两帮移近量相近,巷道围岩稳定;当间距为35 m时,左、右两帮移近量及顶底板移近量分别比间距45 m时仅高出9.5%、1.8%、9.3%,巷道变形较小;当间距为25 m时,左、右两帮移近量分别比间距45 m时高出52.4%、22.0%,其中左帮高出右帮24.5%,巷道变形明显加大;当间距为15 m时,右帮移近量比间距45 m时高出49.6%,巷道整体破坏严重。

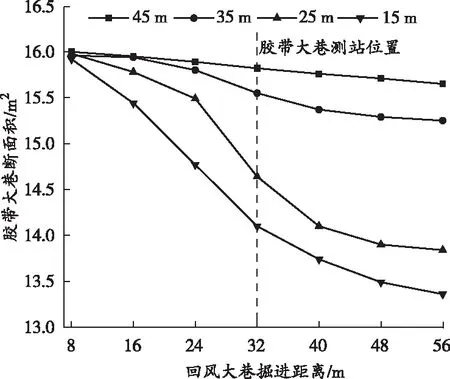

不同巷道间距时胶带大巷断面积随回风大巷掘进距离的变化曲线如图5所示。

图5 胶带大巷断面积随回风大巷掘进距离的变化曲线

由图5可知,当巷道间距为45 m时,胶带大巷基本不受扰动影响;当间距为35 m时,受扰动影响较小;当间距分别为25、15 m时,回风大巷从16 m掘进至40 m的过程中胶带大巷变形明显,巷道断面的收缩量分别达到了总收缩量的78.5%、66.4%。

随着巷道间距的减小,掘进扰动影响不断增强,胶带大巷前后8 m范围内受扰动影响最为明显,且左帮比右帮破坏严重。

2.2 围岩扰动原位实测分析

在工程实际中胶带大巷和回风大巷2条巷道间距为25 m,为进一步研究回风大巷掘进对胶带大巷的扰动影响,在胶带大巷中选取合适的位置布置钻孔,采用TYGD10岩层钻孔探测仪及DM-4型多点位移计对围岩松动变形进行探测分析,其中窥视深度为12.5 m,多点位移计测深为7.0 m。

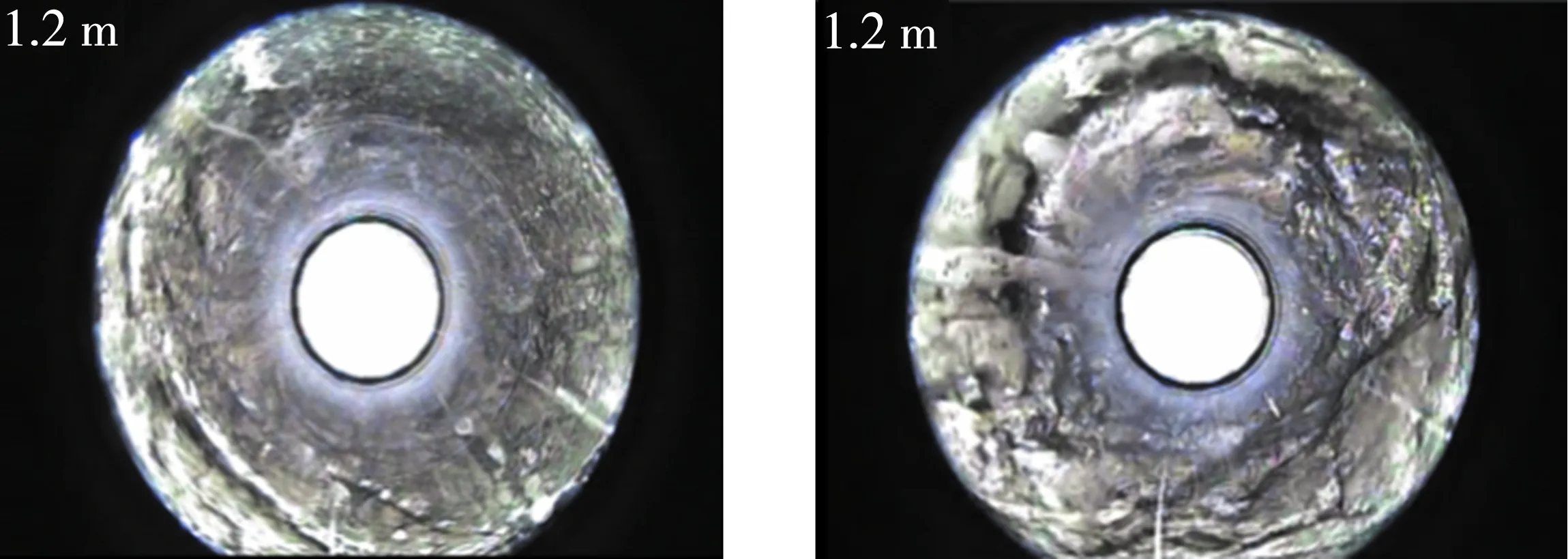

当回风大巷掘进工作面距离窥视探测站前、后16 m处时分别对其进行了窥视,顶板围岩前后2次窥视结果如图6所示。

(a)第1次窥视 (b)第2次窥视

由图6可知,第2次窥视时窥视孔1.2 m深处和2.6 m深处的孔壁与第1次窥视时相比较,破碎且裂隙明显增多;3.3 m深处与第1次窥视时相比孔壁较为粗糙;6.7 m深处第1次窥视时孔壁比较光滑,第2次窥视时则出现了2条张开度较大的纵向裂隙;窥视孔7.2 m深处前后2次窥视结果相近,孔壁裂隙变化不明显。

窥视结果显示,回风大巷经过后胶带大巷围岩裂隙进一步增加,表明受扰动影响明显。

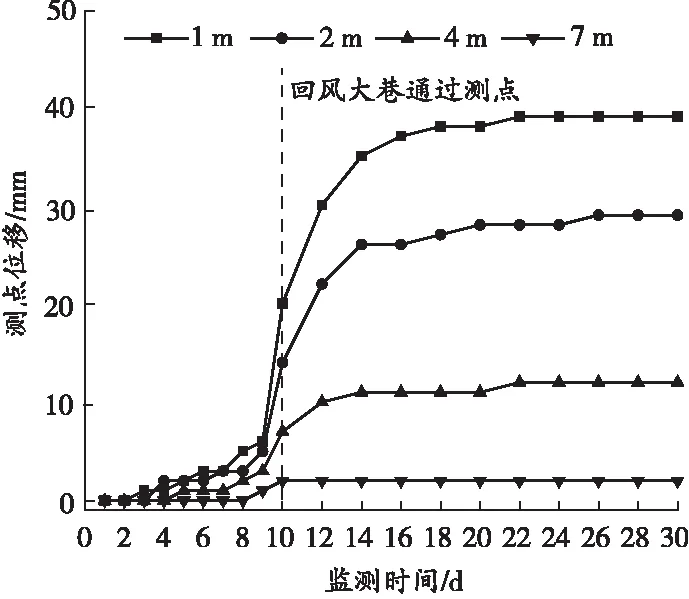

对胶带大巷左帮的多点位移计读数进行了为期30 d的监测,左帮不同深度测点位移随时间的变化曲线如图7所示。

图7 左帮不同深度测点位移随时间的变化曲线

由图7可知,回风大巷在第10天通过了测点,从第9天到第12天这段期间左帮1、2、4 m深度处的测点位移增长较快,移近量分别达到了总移近量的61.5%、58.6%、58.3%,其中1、2、4 m深度处的测点总移近量分别为39、29、10 mm;7 m深度处测点位移变化较小,稳定后的移近量仅为2 mm。

通过上述窥视和监测结果可以得出,胶带大巷围岩较浅部位受回风大巷掘进扰动的影响较为明显,扰动影响显著期为5 d,围岩深度大于7 m时基本不受扰动影响。

3 巷道围岩稳定性控制优化研究

3.1 支护机理及优化

依据数值分析和现场原位实测结果对原支护方案进行优化。

1)原位探测表明,受扰动影响的顶板围岩深度1.0~2.6 m区域破碎明显,3.3~6.7 m区域孔壁较为粗糙且出现了多条裂隙,会导致锚杆(索)锚固基础不牢,支护效果较差,由此可通过减小锚杆(索)间排距、提高预紧力,以及增加锚索长度来对破碎围岩进行控制。

2)胶带大巷左帮为煤柱,右帮为实体煤,煤柱对上覆岩层起着较强的支撑作用。同时左帮受扰动影响其受力情况相比于右帮更为复杂,进而导致左帮的破坏情况比右帮严重。为了抑制片帮情况的发生,更好地起到固帮控顶的作用,可通过减小帮部锚杆间排距,增打帮锚索的方式来实现。

3)巷道间距25 m时受扰动影响明显,35 m时受扰动影响较小,因此在允许的情况下可适当调整巷道间距。

4)胶带大巷底板出现了一定程度的底鼓,在后期采取挖底、路面硬化等措施对其进行治理。

巷道支护的优化方案如下:

优化方案1:鉴于现有2条大巷间距不宜再做调整,故在原支护方案基础上将锚索改为“三三布置”,长度加长至8 m,间排距为2.2 m×1.0 m。由于两帮变形总体偏大,故两帮各增打1根8 m长的锚索,布置在2排锚杆之间,距顶板1.5 m,排距为1.0 m。

优化方案2:在原支护方案的基础上将锚索改为“四三布置”,长度加长至8 m,间距均为1.5 m,排距为0.85 m;顶板和帮部的锚杆间排距均调整为0.85 m×0.85 m;帮锚索在方案1的基础上将排距缩减为0.85 m。在该支护方案中将锚杆预紧力增大至60 kN,锚索预紧力增大至160 kN。

优化方案3:为了给新采区的巷道布置提供合理依据,将2条大巷的间距调整为35 m,胶带大巷仍采用原支护方案。

3.2 优化巷道稳定性数值分析

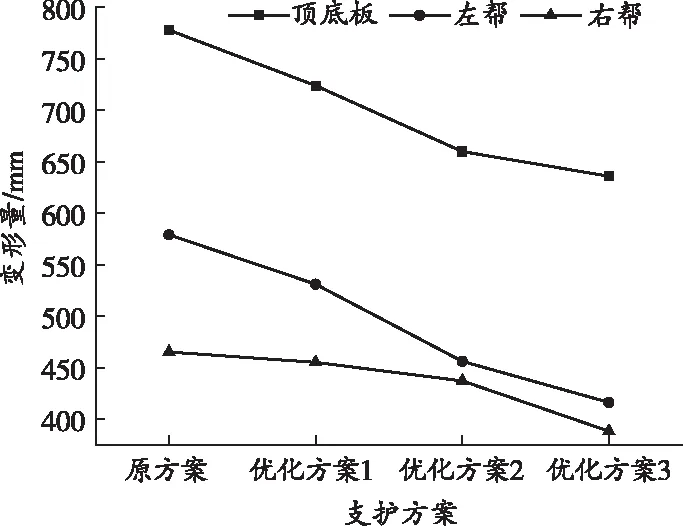

对不同支护方案下的巷道围岩稳定性进行对比分析,胶带大巷左、右两帮最大移近量及顶底板最大移近量在不同方案下的变化曲线如图8所示。

图8 胶带大巷不同优化方案围岩变形曲线

从图8中可以看出,在优化方案1的支护下,胶带大巷左、右两帮移近量分别为531、455 mm,顶底板移近量为724 mm,与原方案支护下的移近量相比分别减小了8.3%、2.2%、6.9%,其中左帮移近量高出右帮16.7%,左右两帮仍存在不对称变形的现象。

在优化方案2的支护下,胶带大巷左、右两帮移近量及顶底板移近量分别比在原方案支护时的移近量减小了21.2%、6.0%、15.2%,其中左帮移近量仅高出右帮4.3%,两帮不对称变形大幅降低。

在优化方案3的支护下,胶带大巷左、右两帮移近量及顶底板移近量分别比在原方案支护时的移近量减小了28.2%、16.6%、18.3%,巷道围岩变形得到较好的控制。

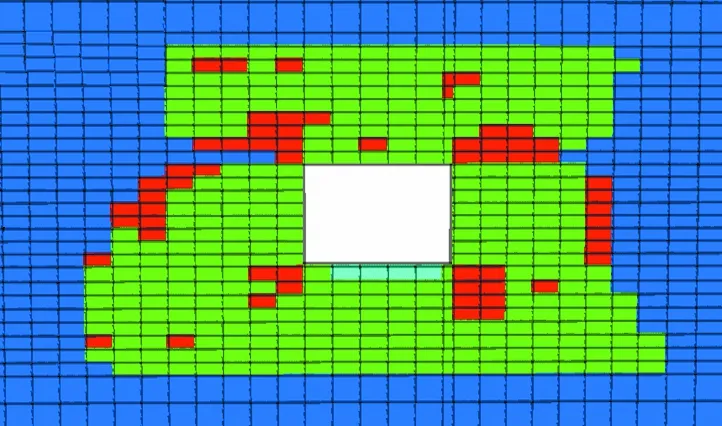

胶带大巷在4种支护方式下巷道围岩变形量达到最大值时的塑性区分布如图9所示。

(a)原方案支护下

由图9可知,在原方案的支护下巷道顶板塑性区最深达到了4.23 m,左、右两帮的塑性区最深分别达到了8、6 m,超出了锚杆(索)的锚固范围,巷道围岩稳定性较差;在优化方案1的支护下巷道围岩塑性区与原方案支护时的相比减小了29.3%,塑性区分布范围仍然较大;在优化方案2和优化方案3的支护下巷道围岩塑性区与原方案支护时的相比分别减小了45.6%、53.1%,塑性区被有效控制在锚杆(索)的支护范围内。

优化方案1对巷道围岩稳定性的控制效果不明显,优化方案2与优化方案3能够有效控制巷道围岩变形。鉴于目前正在施工的2条巷道调整间距较为困难,因此采用优化方案2作为最终的优化方案。对于下一步巷道布置,优化方案3具有一定的借鉴意义。

4 工程监测

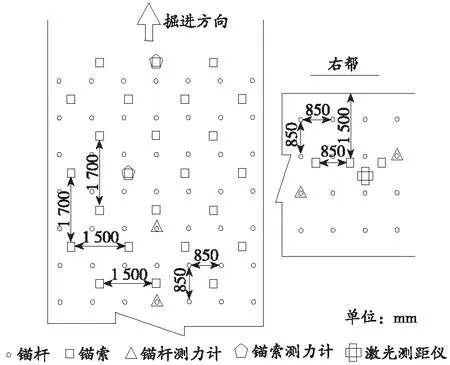

4.1 测站布置

采用优化方案支护后在现场重新布置测站进行监测,其中两帮的测点布置相同。监测仪器主要有MCJ-30型锚杆测力计、MCJ-40型锚索测力计及激光测距仪等。测站布置及现场监测示意图见图10。

图10 测站布置及现场监测示意图

4.2 监测结果分析

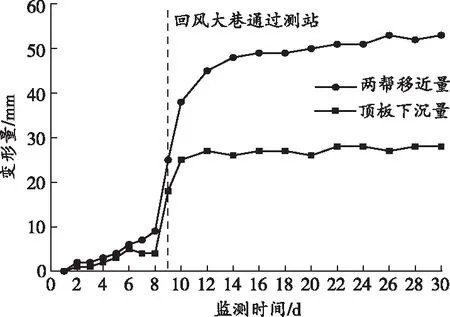

测站监测的围岩变形量及锚杆(索)受力变化曲线如图11~12所示。

图11 围岩变形量随监测时间的变化曲线

图12 测力计读数随监测时间的变化曲线

由图11、图12可知,回风大巷在第9天通过测站,通过测站期间巷道围岩变形明显增加,同时左、右两帮锚杆测力计和顶板锚索测力计的工作载荷增长幅度较大,分别达到了总增长量的81.5%、82.8%、83.3%,之后锚杆(索)受力平稳。帮部锚杆测力计和顶板锚索测力计的工作载荷峰值分别为91.49、199.45 kN,为屈服载荷的48.2%、39.9%,锚杆(索)受力合理。测站两帮总移近量为53 mm,顶板总下沉量为28 mm,表明在优化方案2加强支护下巷道围岩较为稳定。优化支护后胶带大巷断面如图13所示,满足矿井安全生产要求。

图13 优化支护后胶带大巷断面图

5 结论

1)巷道围岩较浅部位受掘进扰动影响明显,扰动影响下围岩裂隙增加、位移量增大,当围岩深度大于 7 m 时基本不受扰动影响,扰动影响显著期为5 d。

2)巷道间距为45 m时基本不受扰动影响;间距为35 m时,受扰动影响的变形较小;间距为25 m时,左帮和右帮的移近量比间距45 m时高出52.4%、22.0%,其中左帮高出右帮24.5%,两帮不对称变形明显;间距为15 m时,巷道破坏严重。

3)调整巷道间距(由25 m增加到35 m)可明显降低扰动影响,围岩塑性区减小53.1%。但当巷道间距不宜变化时,通过优化支护参数,围岩塑性区亦可减小45.6%,优化方案经工程应用验证具有合理性。