臂式斗轮堆取料机回转机构的设计计算

2020-12-30庄乾霞李会勋

庄乾霞 李会勋

华电重工股份有限公司

1 引言

臂式斗轮堆取料机作为大型、连续、高效的散料装卸机械,被广泛应用于大型散货码头、钢铁、水泥、火力发电和矿山等企业的散料输送系统中,是散料输送系统的核心。臂式斗轮堆取料机主要由斗轮机构、回转机构、带式输送机、俯仰机构、行走机构、金属结构、尾车、电气设备及辅助装置等组成,本文重点介绍其回转机构的设计计算方法。

2 回转机构的构成

回转机构由回转支承装置和回转驱动装置两部分组成。

臂式斗轮堆取料机回转机构的回转支承装置形式有回转大轴承式、圆锥滚轮式、台车式3种,其中回转大轴承形式与其他形式相比,有整机设备重心低、装配简单、抗倾翻力矩大等优点,因此得到广泛的应用。

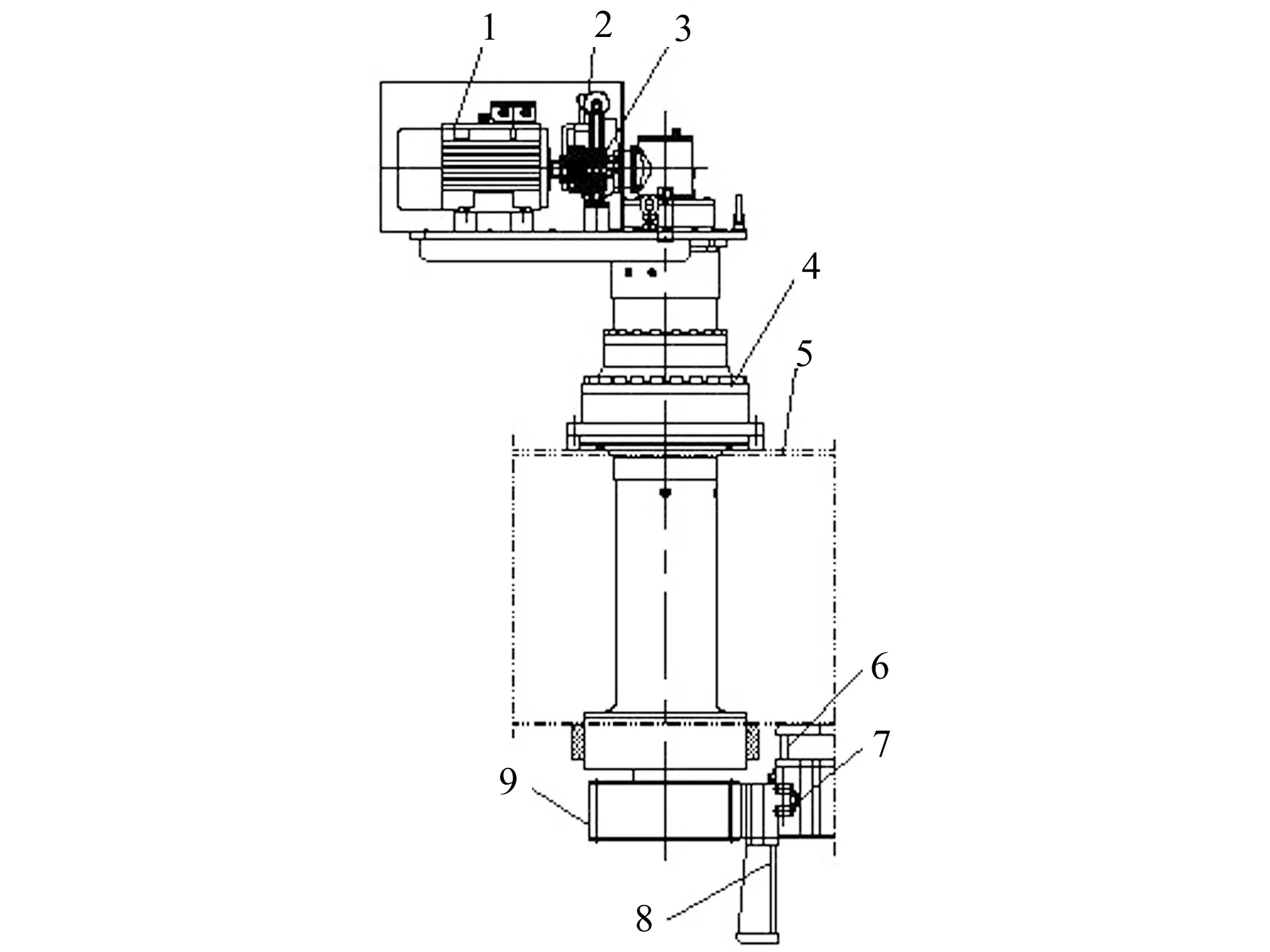

臂式斗轮堆取料机回转机构的驱动形式有4种:①立式电机+制动器+立式圆柱齿轮减速器+外齿啮合;②卧式电机+限矩联轴器+制动器+涡轮减速器+外齿啮合;③立式或卧式电机+限矩联轴器+制动器+立式行星减速器+外齿啮合;④低速大扭矩液压马达+制动器+外齿啮合。其中行星减速器具有传动比大、结构紧凑、性价比高等优点,是目前回转驱动装置首选的传动方案,其典型布置形式见图1。

1.变频电机 2.块式制动器 3.限矩联轴器 4.行星减速机 5.回转平台 6.上法兰 7.回转大轴承 8.下法兰 9.回转小齿轮

3 回转机构计算

3.1 低速回转线速度的确定

回转速度是决定斗轮堆取料机取料能力的重要参数,回转速度的选用由设备多个性能参数综合考虑。以定点回转取料方式为例,核算斗轮取料机设备的取料能力计算公式如下:

Q=60δH·CDcos(Φ1)Vmin/1 000

(1)

式中,Q为设备额定取料能力,t/h;δ为物料密度,t/m3;H为一次回转取料层高,m;CD为行走进尺量,mm;Φ1为低速取料时的回转角度;Vmin为臂架斗轮处低速回转线速度,m/min。

从取料能力的公式反算臂架斗轮处低速回转线速度:

Vmin=1 000Q/(60δH·CDcosΦ1)

(2)

公式中的一次回转取料层高H和行走进尺量CD可以在设计时适当调整,以达到回转速度的合理配置;反之通过调整回转速度也可以相应地调整取料层高和进尺量。取料层高一般不大于斗轮直径的2/3,进尺量可依据斗轮容量合理设计,回转线速度和设备臂长相关联,调整3个参数数值,以达到合理的设计。

3.2 最大回转线速度的确定

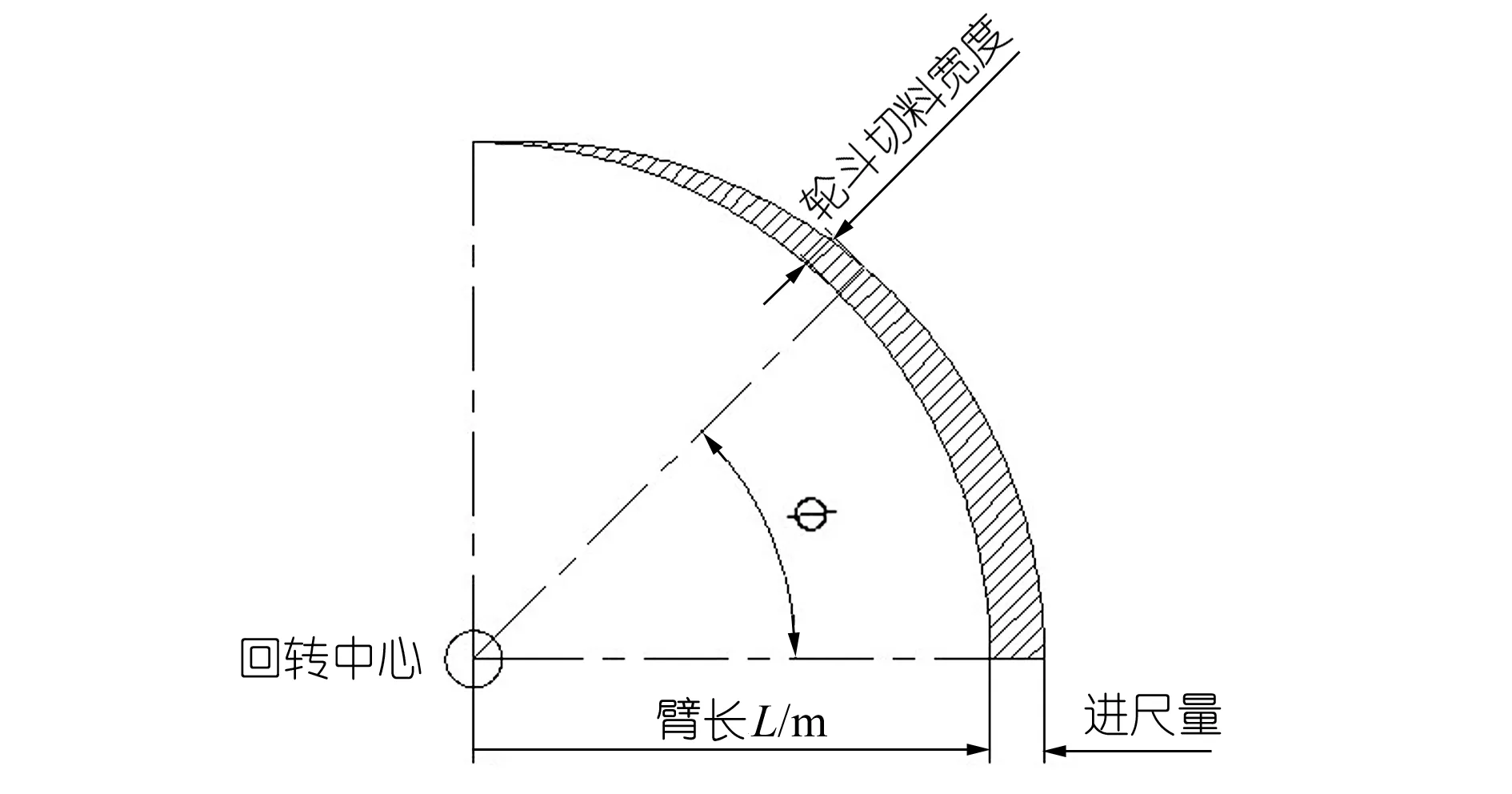

以定点回转取料方式为例,斗轮取料时回转速度随着回转角度的变化而变化,斗轮进给取料时物料截面见图2。

图2 斗轮进给取料物料截面图

图2中阴影部分面积为每次行走进给取料时所取物料的截面投影,随着回转角度Φ的变化,斗轮切料宽度不断变小,为保证取料能力始终恒定,斗轮回转切料速度需比例增加。依据理论数据,斗轮回转到不同角度的回转线速度为初始回转0°时速度的1/cosΦ倍,当回转角度达到70°时,斗轮回转线速度为初始速度的3倍。通常可将图2所示的1/4圆弧取料的回转速度设计为3个等比例速度阶段,即低速回转线速度阶段、2倍低速回转线速度阶段和3倍低速回转线速度阶段,那么3倍低速回转线速度可设定为最大回转线速度。斗轮处最大回转线速度依据设备臂长的变化可在20~45 m/min之间调整,设备臂长过小时不宜采用较大的回转速度,以免引起设备的不稳定,依据最大回转线速度也可以确定设备低速回转时的线速度为7~15 m/min。

3.3 回转驱动功率的计算

回转驱动功率由4部分功率计算组成,分别为回转摩擦功率、回转风载功率、回转加速功率和回转切削功率[2]。

3.3.1 回转摩擦功率Pm

回转摩擦功率Pm可由下式计算获得:

Pm=GμR1n/0.974η

(3)

式中,G为回转部分的重量,t;μ为回转摩擦系数,回转大轴承一般选用0.01;R1为回转支承滚道中心半径,m;n为臂架回转角速度,r/min;η为驱动部分传递效率。

传递效率η由4部分组成:①联轴器的传递效率η1,对于回转机构常用的摩擦限矩联轴器,η1一般为0.98;②减速机的传递效率η2,减速机传递效率与减速机的级数有关,级数越大传递效率越低,回转减速机速比较大,通常为四级,以每级效率0.98计算,η2=0.984;③大齿圈小齿轮啮合的传递效率η3,大小齿轮为圆柱齿轮开式啮合,传递效率约为0.96;④回转大轴承的传递效率η4,η4为0.98。

故传递效率为:

η=η1×η2×η3×η4=0.85

(4)

3.3.2 回转风载功率Pf

回转风载功率Pf计算公式为:

Pf=Mfp/9 550η

(5)

(6)

式中,Mf为风载力矩,Nm;p为计算风压,Pa;νS为计算风速,m/s。风载力矩的详细计算可参照GBT3811标准计算。

3.3.3 回转加速功率Pj

回转加速功率Pj计算公式为:

(7)

式中,GD12为回转部分重量在电机轴上的转动惯量,kgm2;GD22为驱动旋转部分在电机轴上的转动惯量,kgm2;Nm为电机转速,r/min。

3.3.4 回转切削功率Pq

回转切削功率Pq计算公式为:

Pq=Mqn/9 550η

(8)

Mq=FqR2/3

(9)

Fq=9 550×PD/nDr

(10)

式中,nD为斗轮转速,r/min;r为斗轮半径,m;PD为斗轮切削功率,kW;Fq为斗轮切削力,N;R2为臂架回转半径,m;Mq为斗轮侧向切削力对回转中心的力矩,Nm。

3.4 典型工况回转驱动功率核算

斗轮堆取料机作业工况复杂,载荷组合分为一类载荷组合、二类载荷组合、三类载荷组合,每一类载荷组合又分多种工况。一般情况下,只对设备工作和非工作时的几种典型工况进行计算,这几种工况具有代表性,可以涵盖其他工况的风险,选取以下工况对回转驱动功率进行校核。

(1)无风回转取料工况下所需功率应小于电机总功率的一半:

P1=Pm+Pq<0.5P

(11)

式中,P1为无风取料回转驱动功率,kW;P为回转电机总的驱动功率,kW。

(2)无风回转加速工况下所需功率应小于电机总功率的一半:

P2=Pm+Pj<0.5P

(12)

式中,P2为无风回转加速时的回转驱动功率,kW。

(3)最大工作风速取料工况下回转驱动允许过载使用,过载系数为1.5:

P3=Pm+Pf+Pq<1.5P

(13)

式中,P3为最大工作风速取料时的回转驱动功率,kW。

(4)非工作最大风速回转工况下回转驱动允许过载使用,过载系数为1.5:

P4=Pm+Pj+Pf<1.5P

(14)

式中,P4为非工作最大风速加速时的回转驱动功率,kW。

一般工作时最大风速选取为20 m/s,非工作风速海边为55 m/s,回转功率中的非工作风速一般按30 m/s计算,风速大于30 m/s时回转驱动停止运行,回转上部结构应固定于防风架上,保证设备安全。设备设计风速依据设备不同的地理位置,设备的工作风速和非工作风速有所不同,具体按当地的自然条件选用。

4 计算实例验证

4.1 计算参数

以华电(印尼)玻雅项目SR1300.1300.40型斗轮堆取料机回转机构驱动计算为例,该产品回转机构采用回转大轴承式支承配合行星减速器驱动装置方案,计算参数见表1。

表1 斗轮堆取料机回转计算参数

4.2 工作状态计算校核

工作时回转驱动功率计算如下。

(1)回转摩擦功率Pm=GμR1n1/0.974η=0.89 kW。

(2)回转风载功率Pf=Mf1n1/9 550η=7.13 kW。

(4)回转切削功率Pq=Mqn1/9 550η=3.71 kW。其中:Fq=9 550PD/nDr=17 382 N;Mq=FqR2/3=231 760 Nm。

工作时回转驱动功率校核如下。

(1)无风回转取料工况:P1=Pm+Pq=0.89+3.71=4.6 kW<0.5P=11 kW,满足验证要求。

(2)无风回转加速工况:P2=Pm+Pj=0.89+1.44=2.33 kW<0.5P=11 kW,满足验证要求。

(3)最大工作风速取料工况:P3=Pm+Pf+Pq=0.89+7.13+3.71=11.73 kW<1.5P=33 kW,满足验证要求。

4.3 非工作状态计算校核

非工作时回转驱动功率计算如下。

(1)回转摩擦功率Pm=GμR1n2/0.974η=0.68 kW。

(2)回转风载功率Pf=Mf2n2/9 550η=12.33 kW。

非工作时回转驱动功率校核如下。

在非工作时最大风速回转工况下P4=Pm+Pj+Pf=13.86 kW<1.5P=33 kW,满足验证要求。

5 结语

回转机构是斗轮堆取料机的重要组成部分,总结了回转驱动计算的主要参数、回转驱动功率的组成、回转机构典型工况的校核方法,并验证了该计算方法的合理性和可行性,可供设计者参考选用。