北方冬季乳品厂利用自然冷源的研究分析

2020-12-30孙颖刘雨晴张广宇王起霄刘思雨

孙颖 刘雨晴 张广宇 王起霄 刘思雨

哈尔滨商业大学能源与建筑工程学院

0 引言

目前,各行业主要采用设计相应换热器[1]、系统[2]或引入新风[3]等方式对自然冷源进行利用。在乳品厂的生产过程中,为抑制原料(牛奶)中细菌的生长,需要对牛奶进行冷却降温和冷藏保鲜,且为保证乳制品绝对新鲜,其他生产加工过程也要处于低温环境,因此低温加工是乳品厂不可或缺的工段[4]。对于乳品厂的传统制冷系统,其耗电部分主要为压缩机,蒸发式冷凝器水泵和轴流式风机,冷水泵等,该制冷系统正常运转需要消耗大量电能[5]。若乳品厂需要的用冷温度与自然冷源温度相匹配,则可利用自然冷源达到节能的目的[6-7]。

乳品厂用冷工段对载冷剂的温度要求为从8 ℃降到4 ℃,传统制冷系统的蒸发温度最低为-5 ℃,因此,室外温度低于-5 ℃时可以利用自然冷源。笔者针对哈尔滨地区某乳品厂现有制冷系统进行节能改造方案设计。

1 实际工程案例

以哈尔滨地区某乳品厂用于冷却降温的某制冷系统为例,其主要要求:将载冷剂从8 ℃降到4 ℃,载冷剂流量为100 t/h。该制冷系统使用2 台型号为JZKA16 的螺杆式压缩机、1 台型号为ZA-1.0 的贮液器、1 台型号为ZNX900 的蒸发式冷凝器,蒸发温度为-5 ℃。

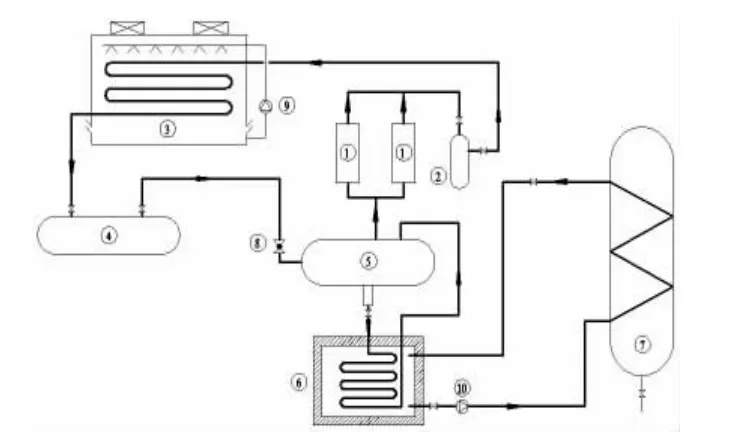

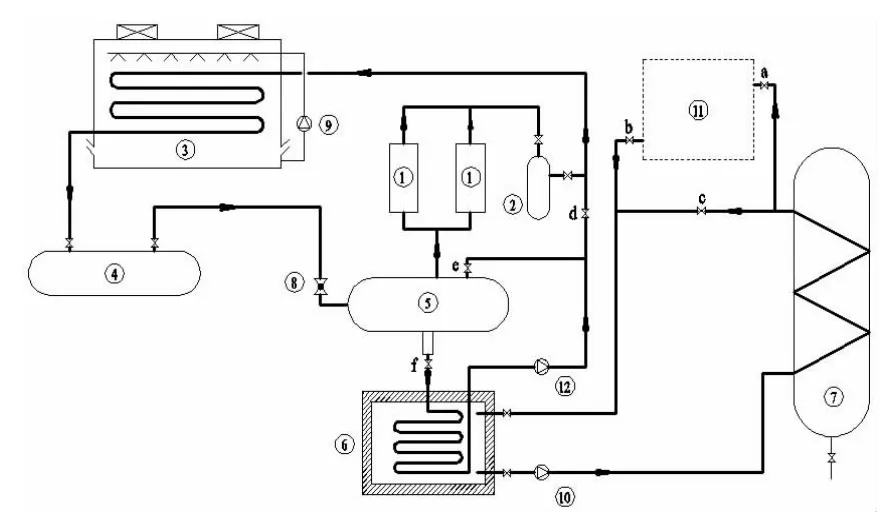

乳品厂采用间接制冷,即低温制冷剂先将载冷剂降温,被冷却的载冷剂再被送到各个用冷工段,对原料进行冷却或是制造低温环境。由于乳品生产过程的低温高于冰点,且水对乳品无污染,尤其泄漏后不对乳品质量造成影响,且价格低,因此乳品厂的载冷剂通常选用水。乳品厂常用的冷却降温系统(以氨为制冷剂,水为载冷剂)如图1 所示,该系统中螺杆式压缩机将制冷剂压缩成高温高压的气体,再进入油氨分离器滤去制冷剂中的油,随后制冷剂在蒸发式冷凝器中冷凝成液体,再流入高压储液器。制冷剂从高压储液器流出后在膨胀阀处进行节流降压,随后进入气液分离器进行气液分离。制冷剂液体则进入水箱中的盘管内吸热蒸发,与载冷剂进行换热。蒸发后制冷剂气体与气液分离器中分离出来的制冷剂气体,一同被压缩机吸入,再次参与制冷循环。在水箱中冷却后的载冷剂被冷水泵送到各个用冷工段,吸热升温后回到水箱,被制冷剂冷却后再被送到用冷处,如此循环。

图1 乳品厂制冷系统原理图

2 改进方案分析

2.1 新增室外换热器制冷

对于哈尔滨地区,-5 ℃以下的天气约为113 天,且可持续较长时间,适合利用自然冷源。笔者为哈尔滨地区某乳品厂自然冷源利用方案进行相应设计。

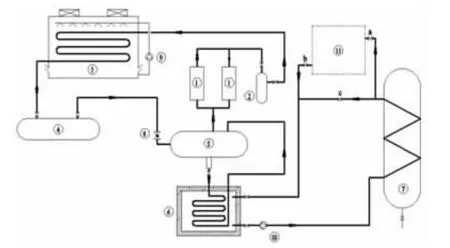

当室外温度为在-5 ℃以下时,传统制冷系统停止工作,利用自然冷源制冷。如图2 所示,在传统制冷系统的基础上,将阀c 关闭,打开阀a 和b。这样奶仓出口的载冷剂进入新增的室外换热器,被室外的低温环境冷却降温后经水箱回到奶仓,升温后再进入室外换热器,如此循环下去,即可替代传统的制冷系统为奶仓的用冷工段提供冷量。

图2 自然冷源代替耗电制冷结构图

计算乳品厂冷负荷:

式中:Q 为乳品厂冷负荷,kW;c 为载冷剂比热容,kJ/(kg·℃);m 为载冷剂流量为水箱进出口载冷剂温度差,℃。

代入相应数值计算可得,Q=465.26 kW。

计算换热器可提供的冷量:

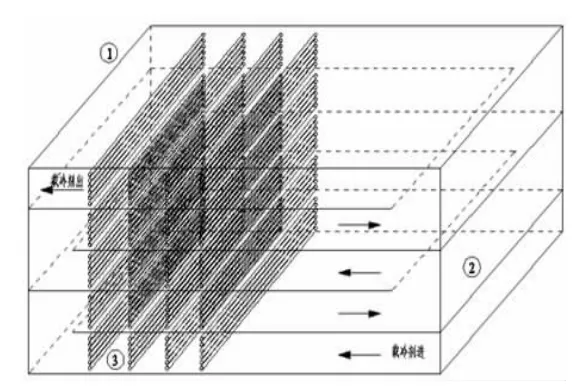

根据乳品厂冷负荷,设计新增的室外换热器尺寸为7.14 m×7 m×5.3 m(长×宽×高),如图3 所示,换热器外壳采用厚度为0.005 m 的钢板,内设横放的折流板,共4 块,折流板长度为6.74 m。换热管选用管径为φ65 mm 的钢管,管内为风,管外为载冷剂,管外径为76.1 mm,壁厚为4 mm,内径为68.1 mm,传热面积F1为1957.02 m2,传热系数K1为12 W/(m2·℃),传热温差Δtm1为10 ℃,水的比热容c=4.187 kJ/(kg·℃)。当室外温度为-5 ℃时,将数据代入式(3)得:新增的室外换热器的换热量Q1=469.69 kW。故此时换热器可提供乳品站所需的冷量。由在-5 ℃时即可以提供足够的冷量可知,则当外界温度低于-5 ℃时更能保证提供所需的冷量。

图3 新增的室外换热器结构图

由换热器结构可知,载冷剂流程约为33.7 m,换热器内载冷剂流速为0.01 m/s,则可计算出载冷剂在换热器内流动的时间为3370 s,现采用拟合公式[8]计算多维非稳态导热问题的分析解,计算新增室外换热器内的载冷剂在3370 s 时的温度:

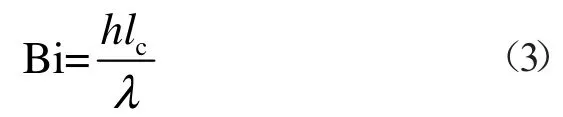

式中:Bi 为毕渥数;h 为传热系数,W/(m2·K);lc为特征长度,m;λ 为导热系数,W/(m·K)。

式中:FO为傅里叶数;a 为热扩散率,m2/s;τ 为时间,s;lc为特征长度,m。

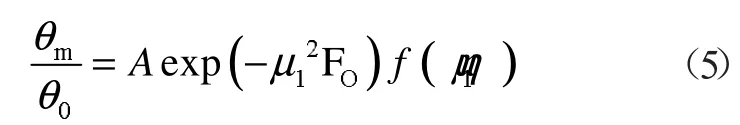

式中:θm为过余温度,℃;θ0为初始过余温度,℃;A 为系数;μ1为特征值;FO为傅里叶数;η 为无量纲距离。

可得t∞=-29.53℃。

故在实际应用中当外界温度为-29 ℃以下时,载冷剂会在短时间内结冰,系统无法正常运行,所以在-29 ℃以下时,不采用此种方法。

2.2 利用蒸发式冷凝器作为室外换热器制冷

当室外温度为-29 ℃以下时,工作介质采用制冷剂,利用蒸发式冷凝器作为室外换热器。此阶段压缩机仍不工作,但利用传统制冷系统的部分管路和装置,如图4 所示,其中将蒸发式冷凝器作为室外换热器,并且将高压储液器和气液分离器作为容器。当室外温度由-29~-5 ℃区间过渡到-29 ℃以下的温度区间时,关闭阀门a、b、e,打开阀门c、d。冷剂泵将制冷剂输送到蒸发式冷凝器中,与外界的低温环境进行换热,进行冷却降温,在经过气液分离器后,流入水箱中的盘管内,与载冷剂进行换热,升温后的制冷剂再被送入蒸发式冷凝器,如此循环下去。而被冷却的载冷剂由冷水泵送到用冷工段,升温回来后再与水箱内的制冷剂进行换热,往复循环。

本系统选用的蒸发式冷凝器为烟台冰轮型号为ZNX900 的蒸发式冷凝器,当室外温度为-29 ℃时,用式(2)计算蒸发式冷凝器可提供的冷量为Q2=468 kW。

由于468 kW>465.26 kW,故此时换热器可提供乳品站所需的冷量。

图4 利用温差的蒸发式冷凝器强制传质传热结构图

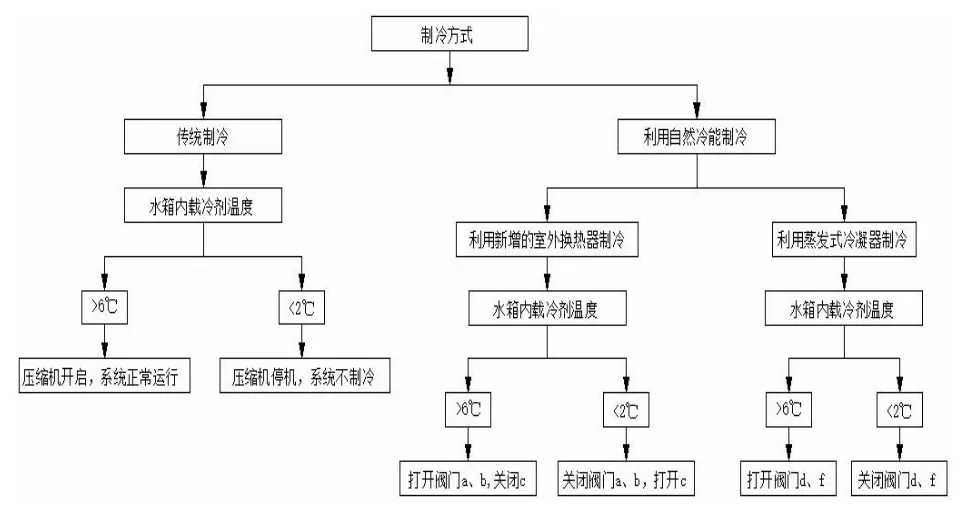

2.3 载冷剂温度控制

水箱和新增的室外换热器中设置温度控制器,可实时监控载冷剂温度。若是采用传统制冷方式,当水箱中载冷剂温度低于2 ℃时,压缩机停止运行,系统不制冷。当水箱中载冷剂温度高于6 ℃时,压缩机开启,系统正常运行。若是利用自然冷源制冷,在用新增的室外换热器制冷时,当室外换热器内载冷剂温度低于2 ℃时,如图4 所示,关闭阀门a、b,打开阀门c。当水箱中载冷剂温度高于6 ℃时,将阀门a 和b 打开,关闭阀门c。在利用蒸发式冷凝器作为室外换热器时,当温度低于2 ℃时,关闭阀门d 和f。当温度高于6 ℃时,将阀门d 和f 打开。由此来实现不同模式下的载冷剂温度控制,如图5 所示。

图5 载冷剂温度控制逻辑框图

2.4 经济性分析

传统制冷系统使用的两台螺杆式压缩机电动机功率共为200 kW,油泵电机功率为3 kW,蒸发式冷凝器轴流风机输入功率为2.3 kW,循环水泵输入功率为3.2 kW。哈尔滨可以利用自然冷源的时间大约为113天,在这段时间内,若采用传统制冷系统,运行电费约为25.2 万元。若利用自然冷源,当室外的温度为-29~-5 ℃时,采用新增的室外换热器制冷,此时新增设备初投资约为149.7 万元,冷水泵运行电费约为0.8 万元,总计150.5 万元。故在此温度区间内,每年节省运行电费约24.4 万元,预计6 年左右即可收回成本。当室外温度为-29 ℃以下时,采用蒸发式冷凝器制冷,新增冷剂泵初投资约为0.5 万元。由于本案例位于哈尔滨地区,根据当地气象资料显示,-29 ℃以下的天气出现时长极短,且此时系统在一天内比采用新增的室外换热器制冷增加的运行电费约为31 元。故与利用新增的室外换热器制冷阶段相比,增加的初投资和运行费用较少,忽略对投资与收益的影响。由此可见,6 年后利用自然冷源制冷可大大节约乳品厂生产成本,为企业增加收益。

3 结论

乳品厂必须设置制冷工段来保证正常的运行,而在北方冬季利用自然冷源,来为乳品厂提供生产加工所需要的冷量是可行的,并且在此过程中可以节约能源,由此总结出以下几个结论:

1)运用自然冷源可以分为两种方案:在室外温度为-29~-5 ℃时,可使用新增的室外换热器制冷,在-29 ℃以下可用蒸发式冷凝器作为室外换热器制冷。

2)在水箱中设置温度控制器,可实时监测出口载冷剂的温度,由此控制压缩机的起停和利用自然冷源系统的开启和关闭,从而使水箱出口载冷剂的温度保持在2~6 ℃。

3)进行经济性分析,计算出在冬季可以利用自然冷源的大约113 天中,每年节省运行电费约24.4 万元,预计6 年左右即可收回成本,可见6 年后利用自然冷源可大幅度降低生产成本。