Al2O3抗热震陶瓷的研究进展*

2020-12-29段春雷

张 巍, 张 金, 段春雷, 耿 浩, 韩 阳

(1. 名古屋大学 大学院工学研究科化学系统工学, 名古屋 4648603; 2. 铸造杂志社(沈阳)有限公司, 沈阳 110022; 3. 宁夏机械研究院股份有限公司 新材料分公司, 银川 750001; 4. 辽宁大学 商学院, 沈阳 110136; 5. 大连理工大学 材料科学与工程学院, 辽宁 大连 116024)

氧化铝基陶瓷具有熔点高、强度大、耐磨损、耐腐蚀等性能,被广泛应用于冶金、机械、航空、航天等领域[1-7].但Al2O3陶瓷的抗热震性较差,Al2O3陶瓷经300 ℃温差单次热震后的强度保持率仅约为22%[8],因而限制了其应用领域.在实际应用中Al2O3陶瓷材料的抗热震性能起着决定性作用,因为在使用过程中陶瓷因受到急冷急热而产生的热应力会导致器件损坏甚至灾难性故障.钢铁厂钢水连续测温用的Al2O3陶瓷热电偶保护管,在经受温度急剧变化时常常产生裂纹,从而发生断裂损坏[9],这不仅使价格昂贵的热电偶偶头损毁,而且也影响了正常生产,给钢铁企业带来损失.Al2O3陶瓷的抗热震性在其他应用领域里也是关键性能指标之一,如太阳能热发电储热Al2O3陶瓷、蓄热式热交换器中的Al2O3陶瓷蓄热体、铸造用Al2O3陶瓷型芯等的抗热震性尤为重要.近30%的陶瓷材料在远低于耐火度的温度下因抗热震性能差而发生损坏[10].

Al2O3抗热震陶瓷的宏观热震断裂是由微观热震裂纹的成核和扩展引起的.裂纹的成核和扩展都需要能量.当热震温差小于临界热震温差时,陶瓷内部积累的弹性应变能低于裂纹成核所需能量,原有裂纹缓慢扩展,不易形成热震裂纹,在此温差范围内Al2O3陶瓷强度变化不明显.当热震温差等于临界热震温差时,陶瓷内部积累的弹性应变能超过了裂纹成核及扩展所需的能量,裂纹失稳扩展,在此阶段大量弹性应变能被释放形成大裂纹,宏观上表现为陶瓷强度急剧下降.当热震温差大于临界热震温差时,在一定温度范围内,由于在前一阶段大量弹性应变能已被释放,裂纹如要再次明显扩展就需要重新积累能量,因而在大于临界热震温差的一定温度范围内,陶瓷强度变化不明显.而后在较高的热震温差下,由于再次积累了大量弹性应变能,裂纹继续扩展且裂纹呈稳态扩展,Al2O3陶瓷的强度继续下降.陶瓷的抗热震性能是热、力学性能的综合体现,同时还受构件几何形状和环境介质等因素的影响.根据热应力断裂理论,材料的抗热震断裂参数常用R=σf(1-μ)/αE和R′=λσf(1-μ)/αE来表示,其中:σf为材料强度;μ为泊松比;λ为导热系数;α为热膨胀系数;E为弹性模量[11].材料抗热震性能的本质就是材料抵抗热应力引起裂纹产生及扩展的能力,因而提高Al2O3陶瓷抗热震性能的主要途径是提高陶瓷的强度和热导率,降低陶瓷的热膨胀系数和弹性模量.提高陶瓷强度能够使陶瓷承受更大的热应力,从而提高抗热震性;提高陶瓷的热导率就是使热量在陶瓷内部被迅速传递,快速平衡陶瓷内外的温差,降低短时间内热应力的聚集;降低热膨胀系数能使陶瓷在经受热震温差时产生较小的应力,不易造成材料损坏;减小弹性模量能够增加陶瓷对热应力进行结构调整的能力.

提高Al2O3陶瓷的抗热震性能,延长其在急冷急热温度突变环境中的使用寿命具有重要的实际意义.本文对Al2O3抗热震陶瓷研究的相关报道文献加以汇总,系统地介绍了Al2O3抗热震陶瓷的常用抗热震性测试方法,Al2O3陶瓷的微观结构、表面状况、几何尺寸对抗热震性的影响,利用第二相法提高Al2O3陶瓷抗热震性的可行性,以及多孔Al2O3抗热震陶瓷的研究进展.在此基础上,指出了Al2O3抗热震陶瓷的未来研究与发展方向.

1 Al2O3陶瓷常用抗热震性测试方法

陶瓷的抗热震性是一个重要性能指标,在急冷急热温度突变环境中,陶瓷内部会产生内应力,导致陶瓷表面或内部产生裂纹,影响陶瓷的正常使用.因此,对于实际应用中在抗热震性能方面有要求的陶瓷元器件而言,必须经过抗热震性检测.Al2O3陶瓷常用的抗热震性测试方法主要有残余强度法、循环热震法、压痕法等.

1.1 残余强度法

Al2O3陶瓷的抗热震性能可采用快速冷却法进行测试.首先将试样在炉中加热至指定温度,然后在空气、水或油中淬火冷却,随后测量试样的残余抗弯强度.当Al2O3陶瓷从热的环境中突然完全浸入冷的介质中时,陶瓷表面会产生短暂的拉应力,内部则产生短暂的压应力.由于Al2O3陶瓷是一种脆性材料,应力会导致裂纹的产生和扩展,从而造成陶瓷热震后强度下降.试验时冷却介质的温度和淬冷时间都会对残余抗弯强度的测定产生影响[12].通常水冷热震方式对陶瓷造成的破坏程度大于风冷热震方式.

Al2O3陶瓷抗热震性能的优劣可用抗热震指数或抗弯强度保持率来表征[13],抗热震指数定义为

(1)

式中:σr为热震试验后试样的残余抗弯强度平均值;σ0为热震试验前试样的抗弯强度平均值.抗热震指数越大,Al2O3陶瓷的抗热震性能越好,反之越差.

Al2O3陶瓷的抗热震性能也可用抗弯强度损失率来表征,抗弯强度损失率越小,Al2O3陶瓷的抗热震性能越好.抗弯强度损失率可以表示为

(2)

Al2O3陶瓷的抗热震性能还可采用最大允许温差(或称临界热震温差)作为评价指标[14],其表达式为

(3)

1.2 循环热震法

为测试Al2O3陶瓷的抗热震性能,将试样在某一温度下保温一定时间后,在空气或水中进行冷却并重复操作,直至试样出现裂纹或断裂,记录破坏前的热震次数,以抗热震循环次数表征陶瓷的抗热震性能,这种测试方法即为循环热震法.

1.3 压痕法

压痕法也是一种评价陶瓷材料抗热震性能的测试方法[15],该方法是在陶瓷表面预制Vickers压痕并测定压痕的裂纹长度,将试样在某一温度下保温一定时间后,在空气或水中进行冷却,再次测定裂纹长度,从而判断裂纹的扩展情况,以扩展裂纹率kp或裂纹长度扩展率kc来表征陶瓷的抗热震性能,相应参数表达式为

(4)

(5)

式中:np为扩展裂纹数;n为预制总裂纹数;cr为裂纹扩展后长度;c0为预制裂纹长度.

Osterstock[16]和陈蓓等[17]采用压痕法在陶瓷表面预制裂纹来确定陶瓷材料的临界热震温差,结果表明采用该方法评价陶瓷材料的抗热震性能是真实可靠的.吕珺等[18]分别采用压痕法和残余强度法对Al2O3基陶瓷的抗热震性能进行评价,结果发现两种方法对Al2O3基陶瓷抗热震性的分析结果具有一致性.

以上几种方法是Al2O3陶瓷常用的抗热震性测试方法,在使用中每种方法各具优点和缺点.残余强度法可以得出经一定温差热震后材料的强度衰减情况,材料之间可以直接进行定量对比,分析较为方便.但该法的不足之处是:1)测试时需使用试样数量较大,测试成本较高,尤其是在循环热震时,为了提高测量结果的准确性,多个试样经过热震强度测试才能得出一个残余强度值,并且由于是破坏性测试,试样无法重复使用;2)数据离散性较大;3)热震裂纹产生与扩展的检测十分困难.循环热震法是采用抗热震循环次数对比材料之间的抗热震性差异,若以出现裂纹作为判断依据,则误差相对较大;若以陶瓷断裂作为判断依据,当陶瓷的抗热震性较好或在较低温差下实验时,所需实验次数较多.压痕法的优点是:1)对试样的几何形状和尺寸无严格要求;2)一个试样上可以预制多条裂纹,循环热震时试样可以重复使用,测试时需使用的试样数量较少,测试成本较低;3)可避免对被测试样的破坏;4)可人为控制预制裂纹的位置、形状及大小,观察裂纹扩展情况.但压痕法在预制压痕时的载荷选择上具有一定难度,载荷太小则预制裂纹在热震温差下基本无扩展,而载荷过大时裂纹扩展较快,这两种情况均不利于测试Al2O3陶瓷的抗热震性,因此,选择适当的载荷成为该方法的重点和难点.

2 微观结构、表面和尺寸对抗热震性的影响

Al2O3陶瓷的微观结构特征,如晶粒尺寸、微裂纹、气孔率和气孔分布等,以及陶瓷的表面状况和几何尺寸都会对Al2O3陶瓷的抗热震性能产生重要影响.

2.1 微观结构

根据Hall-Petch公式可知,陶瓷材料的晶粒越细,强度越高.陶瓷韧性也与晶粒大小有关,而陶瓷强度和韧性都会影响陶瓷的抗热震性能.汪霖[19]研究发现,Al2O3晶粒的大小对Al2O3陶瓷抗热震性的影响是不一致的.对于致密度高的Al2O3陶瓷而言,在小晶粒范围内细晶粒的Al2O3陶瓷具有较好的抗热震性能;在大晶粒范围内粗晶粒的Al2O3陶瓷具有较好的抗热震性能.有研究[20]认为,10 μm为Al2O3粗细晶粒的界线.Belghalem等[21]指出,无压烧结和放电等离子烧结两种不同的烧结技术可使Al2O3陶瓷获得相似的微观结构,因而对Al2O3陶瓷的抗热震性能无影响,但Al2O3陶瓷的抗热震性能依赖于晶粒尺寸和气孔率.在500 nm~2 μm晶粒尺寸范围内,较小的晶粒尺寸和较粗糙的微观结构可使陶瓷的抗弯强度和断裂韧性增加,因而提高了陶瓷的抗热震性能.

通常情况下陶瓷中气孔的存在会降低载荷作用的横截面积,使气孔成为应力集中点从而减小材料的负荷能力,导致陶瓷强度随气孔率的增加而降低.因此,一些学者认为Al2O3陶瓷的致密度越高,负荷面积越大,则宏观上表现为抗弯强度越大,越有利于提高陶瓷的抗热震性.但也有学者认为,当陶瓷受到热冲击时,气孔不仅能缓解热膨胀,而且还能起到钝化裂纹尖端、减少应力集中的作用,当热震产生的裂纹在陶瓷中扩展时,这些裂纹遇到Al2O3陶瓷内部的气孔会发生偏转、分岔或钉扎,导致裂纹长度变短、数量增加,裂纹互相交错形成了网状结构,从而提高了Al2O3陶瓷的抗热震性能.因此,适量气孔的存在有利于提高陶瓷的抗热震性能.具有优良力学性能的致密高强陶瓷中的气孔率极低,通常在热震过程中易于炸裂;而多孔陶瓷材料适用于热震环境中,正是因为基体内部存在一定量的气孔.目前对Al2O3抗热震陶瓷的研究也向两个方向发展:一是提高致密高强陶瓷的抗热震性能,二是研发低致密多孔陶瓷.一般认为,材料中闭气孔的增加有利于提高抗热震性,含有较多气孔的Al2O3陶瓷在受到热冲击时,由于气孔可容纳一定的材料膨胀,因而其热膨胀系数较低.Dorey等[22]发现,在Al2O3陶瓷中聚集一定气孔能够提高陶瓷热震后的残余强度.陶瓷中气孔非均匀分布对陶瓷强度和杨氏模量的降低程度大于陶瓷中气孔均匀分布造成的影响.而陶瓷自身存在的微裂纹在热震环境中亦非总是立即导致材料断裂,这往往也是由热震裂纹核受到气孔抑制引起的.适量微裂纹的存在可通过微裂纹增韧机制提高陶瓷的韧性,进而提高Al2O3陶瓷的抗热震性.

2.2 表面状况

Al2O3陶瓷在使用前通常需要采用一些机械加工方法处理表面,如磨削、抛光、铣削等,导致表面粗糙度发生变化.疲劳裂纹通常在陶瓷的表面上成核,因而Al2O3陶瓷的表面处理方法会对疲劳裂纹寿命产生重要影响.经过机械加工的陶瓷表面会产生一定的沟痕,这些沟痕常常引起应力集中,从而改变材料对疲劳裂纹成核的抗力.当表面处理产生的残余应力叠加到热应力上时,就会改变疲劳循环的平均应力和材料的疲劳寿命.如果表面残余应力是压缩的,可以起到提高疲劳抗力的作用;反之,如果表面残余应力是拉伸的,则会降低疲劳抗力.Maensiri等[23]研究了Al2O3陶瓷表面分别经磨削和抛光处理后的抗热震性能,结果发现表面经磨削处理后的Al2O3陶瓷具有更佳的抗热震性,经磨削和抛光处理后Al2O3陶瓷的临界热震温差分别为235和185 ℃.这是由于磨削表面上较高的初始缺陷密度允许热冲击产生的弹性能分布在更多的裂纹上,每个裂纹的延伸量相对较小.而在抛光表面上,相同的能量将驱动较少数量的裂纹.Deng等[24]研究发现,电火花加工的Al2O3-TiC-Mo-Ni陶瓷经超声波抛光处理后会提高陶瓷的强度和Weibull模数,这是由于超声波抛光去除了电火花加工陶瓷表面上火花引起的裂纹和凹陷,使表面对断裂的影响最小化.在快速淬火时,虽然超声波表面抛光处理不会提高陶瓷的临界热震温差,但该方法能提高陶瓷热震后在小于临界热震温差范围内的残余强度和Weibull模数;当热震温差大于临界热震温差时,超声波表面抛光对残余强度和Weibull模数不产生影响.

2.3 几何尺寸

3 第二相法提高Al2O3陶瓷抗热震性

为了提高Al2O3陶瓷的抗热震性能,在Al2O3陶瓷基体中引入适当、适量的第二相是一种有效方法.引入的第二相既可以是非金属材料,又可以为金属材料.引入形式既可是颗粒,也可是晶须、纤维或溶胶.

3.1 ZrO2

将ZrO2添加到Al2O3陶瓷中,可以提高陶瓷的抗弯强度和断裂韧性[27-28].第二相颗粒弥散强化、四方ZrO2应力诱导相变增韧和微裂纹增韧是提高Al2O3陶瓷力学性能的主要机理.Xu等[29]采用非晶态材料在1 400 ℃下制备出晶粒尺寸为440 nm、相对密度为98.5%的Al2O3-ZrO2复相陶瓷,该纳米陶瓷的断裂韧性可达5.2 MPa·m1/2.Francisco等[30]认为在Al2O3陶瓷中添加ZrO2是通过细化Al2O3晶粒来提高陶瓷的硬度、抗弯强度和耐磨性能的.将ZrO2添加到Al2O3陶瓷中,不但能增韧补强,还能提高陶瓷的抗热震性能.ZrO2存在单斜(m)、四方(t)和立方(c)三种晶型,且三种晶型的热膨胀系数不同.当t-ZrO2向m-ZrO2发生马氏体相变时,体积发生膨胀,这种体积效应能够缓解热震时产生的热应力,削弱裂纹扩展的驱动力;同时相变的剪切应力和体积膨胀对基体产生压应变,可抑制主裂纹的扩展,因而提高了断裂韧性和强度,从而有利于提高Al2O3陶瓷的抗热震性.此外,添加到Al2O3陶瓷中的ZrO2颗粒分布在基体Al2O3颗粒的晶界处,当裂纹扩展遇到ZrO2颗粒时,由于钉扎效应可以使裂纹终止或偏转,甚至可使Al2O3陶瓷由沿晶断裂模式变为沿晶断裂与穿晶断裂混合的断裂模式,提高了陶瓷断裂临界应力,宏观上表现为Al2O3陶瓷强度的提高,从而有利于提高其抗热震性.

在Al2O3陶瓷中引入适量的微气孔可以提高陶瓷的抗热震性,但同时也会降低陶瓷强度.为了制备抗热震性优良并兼顾其他力学性能的Al2O3陶瓷,徐利华等[31]将具有一定团聚度和稳定度的多晶ZrO2添加到Al2O3陶瓷中,利用由于加入弥散ZrO2而伴随产生的微裂纹来代替传统Al2O3抗热震陶瓷设计中引入的结构微气孔,研究结果表明在冷却过程中,ZrO2颗粒发生相变作用引起微区体积变化,ZrO2和基体Al2O3因热膨胀失配而造成大量微裂纹,使得ZrO2与基体Al2O3界面出现部分环形裂纹,这些裂纹对提高陶瓷的断裂韧性和抗热震性能起到了积极作用.当ZrO2的质量分数为15%时,Al2O3陶瓷在0~900 ℃范围内经热震后的残余强度波动幅度较小.因此,陶瓷抗热震性和强度的提高是基于相变增韧补强和微裂纹增韧协同作用的结果.谢根生[32]发现,高铝瓷中随着ZrO2加入量的增加,陶瓷的抗弯强度逐渐减小,断裂韧性先增大后减小.当ZrO2的质量分数为14%时,陶瓷的断裂韧性最大,此时高铝瓷具有最佳抗热震性能.抗热震性的提高是因为ZrO2相变产生了大量微裂纹,这些微裂纹既可以起到微裂纹增韧作用,又能吸收热震过程中热应力引起的裂纹能量,使裂纹扩展能量减小,从而抑制了裂纹扩展.马南钢等[33]认为加入ZrO2可以提高Al2O3陶瓷的抗热震性是由于:1)提高了陶瓷的初始强度,降低了陶瓷的弹性模量;2)提高了陶瓷晶界玻璃相的粘度或强化了晶界;3)ZrO2成为第二相质点,阻止了热震裂纹扩展.此外,添加的ZrO2中是否含有Y2O3及其含量也会对Al2O3陶瓷的抗热震性能产生影响.马伟民等[34]研究了添加了不同含量Y2O3的ZrO2对Al2O3复合陶瓷热震稳定性的影响,结果表明:添加ZrO2的Al2O3陶瓷的抗热震性能均优于未添加ZrO2的情况;当ZrO2中含有摩尔分数为3%的Y2O3时,Al2O3陶瓷的热震前和热震后的抗弯强度均高于ZrO2中含有摩尔分数为2%的Y2O3的情况;未添加ZrO2以及分别添加含有2%和3%Y2O3的ZrO2后,Al2O3陶瓷的断裂功分别为38、100.8、126.2 J·m-2.可见,添加含有3%Y2O3的ZrO2后Al2O3陶瓷具有较优的抗热震性,可以归因于其具有较高的断裂功.王大磊等[35]对比了在无压烧结制备的Al2O3陶瓷中分别添加ZrO2(无Y2O3稳定)和含Y2O3(摩尔分数为3%)稳定的ZrO2(3YSZ)对Al2O3陶瓷经600 ℃热震温差的抗热震性能的影响,结果发现含3YSZ的Al2O3陶瓷的抗热震指数随ZrO2含量(质量分数介于0~30%)的增加而逐渐下降;含ZrO2(无Y2O3稳定)的Al2O3陶瓷的抗热震指数也随ZrO2含量的增加而逐渐下降,但当ZrO2质量分数为25%~30%时,Al2O3陶瓷的抗热震性能明显提高.这是由于当ZrO2添加量为25%~30%时,ZrO2分散情况变差,颗粒易堆积、团聚,从而产生大量气孔,导致Al2O3陶瓷的相对密度和抗弯强度下降,气孔率增大;而添加3YSZ后,烧结过程中形成的液相促进了Al2O3陶瓷的烧结,提高了相对密度和抗弯强度,使得气孔率降低.因此,含ZrO2(无Y2O3稳定)的Al2O3陶瓷的抗热震性的提高是由于气孔率的适当增大.但是添加较多ZrO2(无Y2O3稳定)后,虽然能提高Al2O3陶瓷的抗热震性能,但同时却降低了陶瓷的常温抗弯强度和断裂韧性.而含3YSZ的Al2O3陶瓷的抗热震性能虽然随着ZrO2含量的增加而降低,但常温力学性能却逐渐增加.含ZrO2(无Y2O3稳定)的Al2O3陶瓷中ZrO2的晶型为单斜相和四方相,因而ZrO2增韧机理为颗粒弥散增韧和相变增韧;而含3YSZ的Al2O3陶瓷中ZrO2的晶型为立方相和四方相而无单斜相,说明3YSZ能在Al2O3陶瓷基体中保留更多的ZrO2四方相,因而含3YSZ的Al2O3陶瓷的增韧机理主要为颗粒弥散增韧.

ZrO2除了以颗粒形式加入Al2O3陶瓷中外,还能以纤维形式加入.冯帅等[36]研究了含Y2O3稳定的ZrO2纤维添加量对Al2O3抗热震陶瓷性能的影响,结果发现当Al2O3陶瓷经过1 400 ℃热震温差循环空冷后,添加ZrO2纤维后Al2O3陶瓷的抗热震次数明显增加.当ZrO2纤维的质量分数为15%时,Al2O3陶瓷的抗热震次数高达30次,而未添加ZrO2纤维的Al2O3陶瓷的抗热震次数仅为10次.一方面,这是由于ZrO2纤维比Al2O3基体具有更高的抗拉强度和弹性模量,因而ZrO2纤维的添加提高了Al2O3陶瓷的抗弯强度,同时当热冲击产生的裂纹扩展到ZrO2纤维处时发生偏转,ZrO2纤维可对裂纹两端基体产生桥联作用,纤维通过消耗拔出功而增加了材料的断裂能,因此,ZrO2纤维的添加提高了Al2O3陶瓷的断裂韧性.另一方面,ZrO2纤维的添加增大了陶瓷的气孔率,这是由于分散性较差的纤维产生了团聚,增加了陶瓷烧结过程中的传质途径,阻碍了Al2O3颗粒的重排和气孔的排出,适量气孔的存在提高了Al2O3陶瓷的抗热震性能,但过大的气孔率则会降低Al2O3陶瓷的强度和韧性,当由于气孔而缓解的热应力无法抵消强度的下降时,则表现为抗热震性能的下降.综上所述,ZrO2纤维的添加使得Al2O3陶瓷抗弯强度和断裂韧性的提高以及在陶瓷内产生适量的气孔是提高Al2O3陶瓷抗热震性能的根本原因.丁寅森[37]研究发现,ZrO2纤维的添加能够提高Al2O3陶瓷的抗热震性.在水冷测试条件下,当ZrO2纤维质量分数为20%时,陶瓷的抗热震性最佳,临界热震温差可达500 ℃,而单相Al2O3陶瓷的临界热震温差仅为200 ℃.

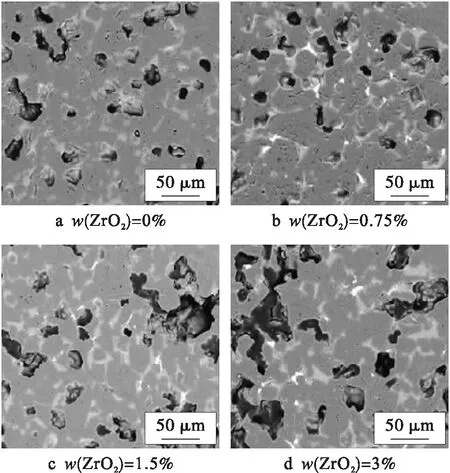

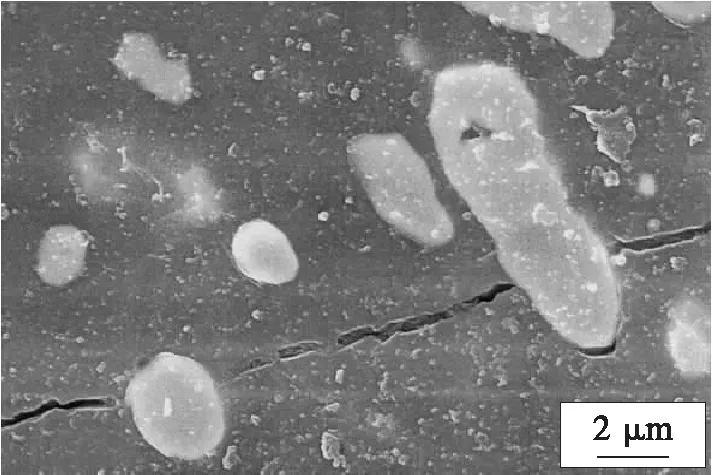

虽然在Al2O3陶瓷中添加ZrO2粉体或纤维能改善陶瓷的抗热震性能,但ZrO2粉体或纤维在Al2O3陶瓷基体中的分散性较差.为了解决这一问题,张寒等[38]将ZrO2以溶胶形式添加到Al2O3陶瓷中,并研究了ZrO2添加量对Al2O3陶瓷导热性能、高温膨胀性能和抗热震性能的影响,结果如图1所示.由图1可见,该方法可提高ZrO2在Al2O3陶瓷基体中的分散性,且随着ZrO2添加量的增加,Al2O3陶瓷的显气孔率从12%增加到22%,导热系数呈指数衰减,热膨胀系数呈正弦曲线变化.根据“临界应力断裂理论”和“抗热震损伤与断裂开始和裂纹扩展的统一理论”可知,Al2O3陶瓷的热膨胀系数越小、导热系数越大,其抗热震性越好.但由于Al2O3陶瓷在高温领域应用时,较大的导热系数将增大热量的传递,损耗过多的热量.因此,综合考虑认为当ZrO2以溶胶形式加入且其质量分数为1.5%~2%时,Al2O3陶瓷可获得较好的抗热震性能.此外,商业ZrO2通常是用硅酸锆(ZrSiO4)经过系列提纯工艺制得,成本较高.为了降低成本,赵龙江等[39]在Al2O3陶瓷中直接添加ZrSiO4和Y2O3,以高岭土、滑石粉、膨润土为烧结助剂,利用ZrSiO4在高温下可分解为ZrO2和SiO2的特性,制备出Al2O3-ZrO2-莫来石复相陶瓷.复相陶瓷的相组成为α-Al2O3、m-ZrO2、t-ZrO2和Al6Si2O13,ZrSiO4高温分解产生的ZrO2颗粒弥散分布于Al2O3颗粒的晶界处,并且在冷却过程中部分t-ZrO2向m-ZrO2转变,由此产生的体积膨胀减小了复相陶瓷的气孔率.添加ZrSiO4后Al2O3陶瓷的断裂模式为沿晶断裂和穿晶断裂,穿晶断裂发生在ZrO2颗粒上,而未添加ZrSiO4的Al2O3陶瓷的断裂模式仅为沿晶断裂.可见,ZrSiO4高温分解产生的位于Al2O3颗粒晶界处的ZrO2颗粒强化了界面结合能,改变了Al2O3陶瓷断裂模式,提高了断裂临界应力,促使Al2O3陶瓷的抗弯强度得以提高.经1 200 ℃热震温差循环空冷后,Al2O3陶瓷的抗热震次数和热震后残余强度分别由未添加ZrSiO4时的15次和71.01 MPa增加到添加ZrSiO4后的23次和103.67 MPa.该方法为低成本制备含ZrO2的Al2O3抗热震陶瓷提供了有效途径.

图1 不同ZrO2添加量下Al2O3抗热震陶瓷的SEM图片Fig.1 SEM images of Al2O3 thermal shock resistant ceramics with different additions of ZrO2

添加ZrO2虽然能够在一定程度上提高Al2O3陶瓷的抗热震性能,但添加量应当适当.一方面,过多的ZrO2添加量将造成t相向m相转变时体积膨胀过大并形成裂纹源头,在热应力作用下成为大裂纹,从而降低Al2O3陶瓷的抗热震性;另一方面,ZrO2晶粒尺寸随着添加量的增加而增大[40],导致ZrO2晶粒与Al2O3陶瓷基体接触的界面增大,过大的界面会造成两相表面的热不匹配性,产生热应力集中,也不利于提高Al2O3陶瓷的抗热震性.此外,为了解决在Al2O3陶瓷中单独添加ZrO2造成的热膨胀系数增大、烧结困难和成本较高等缺点,吴锋等[41]在Al2O3陶瓷中复合添加质量分数均为2%的ZrO2和TiO2,利用TiO2形成具有低热膨胀系数的钛酸铝,通过协同增韧机制提高Al2O3陶瓷的抗热震性.经1 100 ℃热震温差(水冷)后,复合添加ZrO2和TiO2的Al2O3陶瓷抗热震次数由单相Al2O3陶瓷的2次提高到10次,且大于单独添加ZrO2或TiO2的Al2O3陶瓷的抗热震次数(均为3次).复合添加ZrO2和TiO2提高Al2O3陶瓷抗热震性的机理为:1)TiO2的引入促进了烧结,增加了陶瓷的烧后线收缩率,提高了陶瓷强度,即提高了陶瓷抵抗热应力的能力,同时TiO2与Al2O3形成钛酸铝,减小了陶瓷的热膨胀系数;2)加入的ZrO2在冷却时发生t相向m相转变,引起的体积膨胀既可补偿部分烧成收缩又能在基体中产生弥散分布的微裂纹,起到微裂纹增韧作用;3)钛酸铝与刚玉的线膨胀系数差异导致在陶瓷基体内形成微裂纹,也起到微裂纹增韧作用.表1汇总了添加不同含量ZrO2后Al2O3陶瓷的抗热震性能.表1中的抗热震指数指的是5、10、20和30次热震后的残余抗弯强度平均值[35].

表1 添加不同含量ZrO2后Al2O3陶瓷的抗热震性能Tab.1 Thermal shock resistance of Al2O3 ceramics with different additions of ZrO2

3.2 稀土化合物

稀土化合物常常作为添加剂应用在Al2O3陶瓷中,应用最多的是稀土氧化物,其次为稀土卤化物.由于稀土氧化物具有特殊的物理和化学性能,故已被用于提高Al2O3陶瓷性能方面[42].Fang等[43]研究指出稀土阳离子半径较铝离子大,稀土很难与Al2O3形成固溶体,因此,稀土主要存在于Al2O3陶瓷的晶界上,且可阻碍陶瓷中其他离子的迁移,降低了晶界迁移速率,抑制了晶粒畸形长大,因而提高了陶瓷的致密度.姚义俊等[44]发现在Al2O3陶瓷中分别添加Y2O3、La2O3和Sm2O3可以抑制Al2O3晶粒的生长,通过细化晶粒提高陶瓷的力学性能.张敬强等[45]指出在Al2O3陶瓷中添加适量的CeO2、La2O3、Y2O3可以促进烧结,提高了陶瓷的致密化和力学性能.穆柏春等[46]认为复合稀土氧化物(Y2O3+La2O3)的添加可以进一步提高Al2O3陶瓷的断裂韧性和抗弯强度.杨尚余等[47]、吴洋等[48]和Wu等[49]分别研究了稀土氧化物对Al2O3陶瓷耐磨性能的影响,研究发现添加适量的La2O3、Y2O3、CeO2、Sm2O3、Lu2O3可以降低Al2O3陶瓷的摩擦系数,提高Al2O3陶瓷的耐磨性.添加稀土氧化物后Al2O3陶瓷可获得更好的致密度和力学性能,因而有利于提高其抗热震性.李家茂[50]研究了CeO2添加量对Al2O3陶瓷抗热震性能的影响,由于CeO2是良好的表面活性物质,可以改善Al2O3陶瓷的润湿特性,因而CeO2的添加降低了陶瓷的熔点,促进了Al2O3陶瓷的烧结.Al2O3陶瓷的相对密度、抗弯强度和断裂韧性随CeO2添加量的增加先增大后减小.当CeO2的质量分数为1.5%时,虽然此时Al2O3陶瓷可获得最高的相对密度、断裂韧性和抗弯强度,但并未获得最佳的抗热震性.而当CeO2的质量分数为1%时,Al2O3陶瓷经200~600 ℃热震温差(水冷)后的抗热震性能最佳.一方面,添加CeO2能够增加Al2O3陶瓷的断裂韧性;另一方面,当CeO2添加量为1.5%时,陶瓷的气孔率为1.16%,而当CeO2添加量为1%时,陶瓷的气孔率为4.18%,适量的气孔率不仅可以钝化裂纹尖端、减少应力集中,而且还能起到隔热作用,从而提高了陶瓷的抗热震性.因此,添加CeO2提高Al2O3陶瓷抗热震性的原因可以归结于增韧和适当气孔的协同作用,主要贡献者为增韧作用,但气孔也会影响其抗热震性.李家茂等[51]还研究了复合添加剂Y2O3+MgO的添加量对Al2O3陶瓷抗热震性的影响.Al2O3陶瓷的相对密度随着复合添加剂加入量的增多而增大,当其质量分数为0.5%时,Al2O3陶瓷的临界热震温差为300 ℃,经400 ℃热震温差(水冷)后的抗弯强度损失率为38%,而未添加复合添加剂的Al2O3陶瓷的临界热震温差为200 ℃,经400 ℃热震温差(水冷)后的抗弯强度损失率为43%.复合添加剂的引入可以促进烧结并细化晶粒,提高了陶瓷抵抗热应力的能力,宏观上表现为抗热震性的提高.但当复合添加剂的质量分数大于0.5%时,陶瓷致密度太高,反而降低了Al2O3陶瓷的抗热震性能.当复合添加剂的添加量为0.5%时,适量的气孔能够钝化裂纹尖端,减少应力集中.添加Y2O3+MgO后Al2O3陶瓷的抗热震性主要受细晶强化和气孔的共同控制,其中细晶强化起主要作用,气孔起次要作用.Nie等[52]在Al2O3陶瓷中添加摩尔分数为19%的Er2O3,制备出Al2O3-Er3Al5O12复合陶瓷.复合陶瓷具有较好的抗热震性,临界热震温差为300 ℃.Lao等[53]以高岭土、Al和Si为原料,制备出Al2O3-SiCw复合陶瓷,并发现在Al2O3-SiCw复合陶瓷中添加质量分数均为7%的Y2O3和Sm2O3可提高陶瓷的抗热震性.Y2O3在高温下与Al2O3反应生成Y3Al5O12相,而Sm2O3与SiO2反应生成Sm2Si2O7相.陶瓷经1 000 ℃热震温差(空冷)30次循环后的抗弯强度不但未降低反而增大了19.6%,这与Y2O3和Sm2O3添加后在热震过程中使微观结构致密、Y3Al5O12含量增加以及具有互锁结构的片状Al2O3颗粒的原位形成有关.

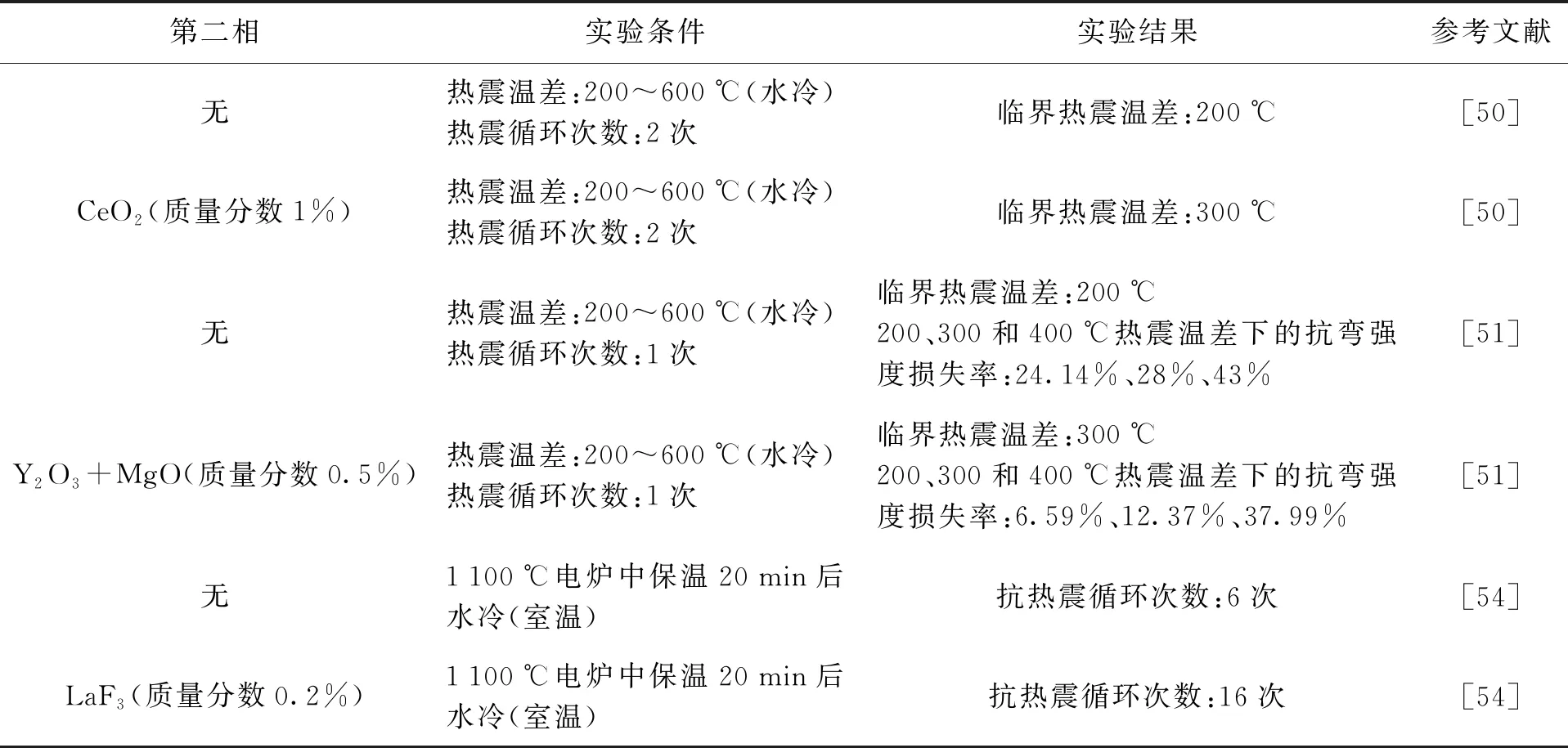

此外,蒋强强等[54]研究了稀土卤化物LaF3添加量对Al2O3陶瓷抗热震性的影响,结果发现经1 100 ℃热震温差(水冷)后,未添加LaF3的Al2O3陶瓷的抗热震次数为6次,而添加质量分数为0.2%的LaF3的Al2O3陶瓷的抗热震次数为16次.添加LaF3的Al2O3陶瓷的抗热震性能明显提高,这是由于添加的LaF3分布于Al2O3陶瓷的晶界处,起到了细化晶粒的作用,同时使细小的Al2O3颗粒连接更加紧密.表2汇总了添加不同稀土化合物后Al2O3陶瓷的抗热震性能.

3.3 低热膨胀系数组元

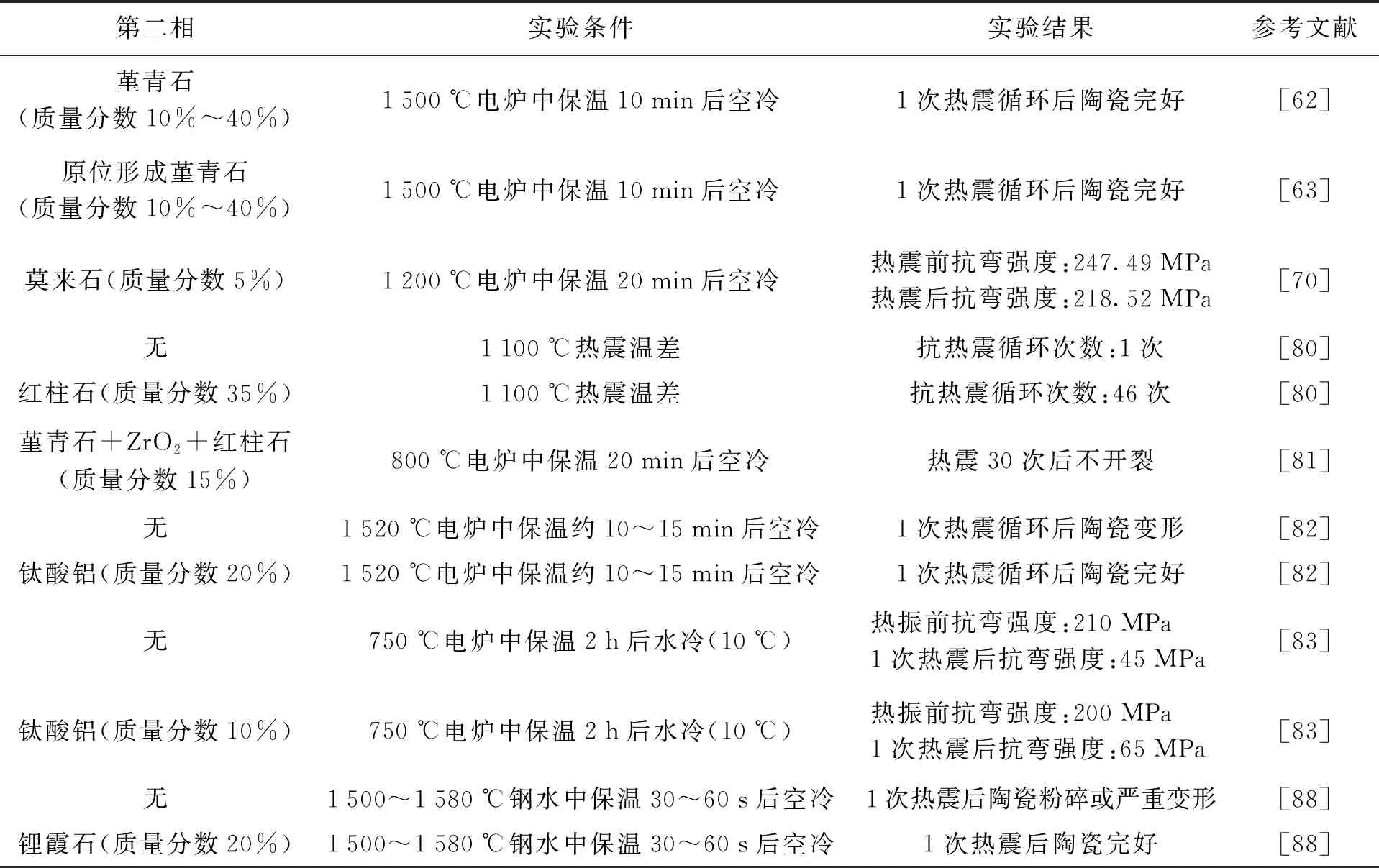

在Al2O3陶瓷中添加堇青石、莫来石、红柱石、钛酸铝、锂霞石等具有较低热膨胀系数或负膨胀系数的组元,可以降低陶瓷的热膨胀系数,从而有利于提高陶瓷的抗热震性.

3.3.1 堇青石

表2 添加不同稀土化合物后Al2O3陶瓷的抗热震性能Tab.2 Thermal shock resistance of Al2O3 ceramics with different additions of rare earth compounds

3.3.2 莫来石

莫来石是高温下Al2O3-SiO2系中唯一稳定的化合物,具有热膨胀系数低、导热系数小、抗热震性好等特点,常被用于添加到陶瓷中来改善其性能[65-67].

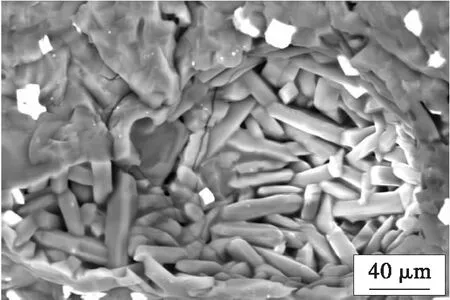

图2 含有10%堇青石的Al2O3抗热震陶瓷的SEM图片Fig.2 SEM image of Al2O3thermal shock resistant ceramic with 10 % cordierite

6AlF3+3O2→6AlOF+12F

2Al2O3+4F→4AlOF+O2

2SiO2+8F→2SiF4+2O2

12AlOF+4SiF4+7O2→2(3Al2O3·2SiO2)+28F

气相AlOF、SiF4可与O2反应形成莫来石晶须,这些莫来石晶须通过对微裂纹产生桥联作用,阻碍了裂纹扩展,因而提高了陶瓷的抗热震性能.经900 ℃热震温差(空冷)循环10次后,未添加AlF3的陶瓷的抗弯强度保持率为87.03%,而添加质量分数为5%的AlF3的陶瓷抗弯强度保持率为95.18%.Asmelash等[72]发现在Al2O3陶瓷中添加质量分数为20%的ZrO2能够将陶瓷的临界热震温差由290 ℃提高到480 ℃,而在二元复合陶瓷的基础上,再添加质量分数为10%的SiO2构成三元复合陶瓷,则陶瓷的临界热震温差可提高至520 ℃.一方面,SiO2与Al2O3在高温下反应生成柱状莫来石纤维,这些具有互锁结构的柱状莫来石晶粒能够阻碍晶界滑动,因而通过降低应变率提高了陶瓷的抗热震性;另一方面,三组分结构能够限制晶粒生长,并形成单相Al2O3陶瓷和二元Al2O3-20%ZrO2复合陶瓷中不存在的新界面,因此,Al2O3-10%SiO2-20%ZrO2复合陶瓷结构界面具有不同的晶界迁移率,这有助于细化Al2O3基体的晶粒尺寸.

3.3.3 红柱石

红柱石具有高温体积稳定性,在高温下会转变为莫来石,因此,红柱石常常被应用于对抗热震性有较高要求的耐火材料领域[76-79].但添加红柱石提高Al2O3陶瓷抗热震性的研究甚少.阎峰云等[80]研究了在Al2O3陶瓷中添加红柱石对其抗热震性能的影响.经1 100 ℃热震温差(空冷)循环后,未添加红柱石的Al2O3陶瓷仅经历1次热震循环后就断裂,而当红柱石质量分数为35%时,Al2O3陶瓷抗热震次数高达46次.在Al2O3陶瓷中添加红柱石可以提高其抗热震性的原因为:1)增加了陶瓷强度;2)存在热膨胀失配现象,由于热膨胀系数不同,冷却时形成的热应力产生了微裂纹,增大了裂纹偏转路径,使扩展阻力增加,提高了陶瓷断裂能;3)高温分解形成的富氧化硅玻璃相,促进了烧结,增大了陶瓷的体积密度,从而提高了陶瓷的热导率;4)高温分解形成的长柱状莫来石颗粒无序排布在Al2O3陶瓷基体中形成网络结构并相互制约和加强,更大程度地耗散了裂纹扩展能,增加了裂纹扩展的阻力,故提高了陶瓷的抗热震性.

吴建锋等[81]研究指出,在太阳能储热用Al2O3陶瓷中单独添加堇青石后,Al2O3陶瓷经800 ℃热震温差(空冷)循环后的抗热震性能优于单独添加部分稳定ZrO2(含质量分数为5.2%的Y2O3)的Al2O3陶瓷的情况,这是由于单独添加ZrO2所产生的相变增韧和微裂纹增韧对提高Al2O3陶瓷的抗热震性作用不明显.在Al2O3陶瓷中添加质量分数均为10%的堇青石和ZrO2基础上再添加质量分数为15%的红柱石后,Al2O3陶瓷可获得最佳抗热震性能,该Al2O3基复合陶瓷经800 ℃热震温差(空冷)循环30次后未开裂,热震后强度不仅未降低,反而增大了13.15%.该Al2O3基复合陶瓷抗热震性提高的机理为:1)添加低热膨胀系数的堇青石能够减小复合陶瓷的热膨胀系数,有利于降低陶瓷体积效应,缓解热震过程中产生的热应力;2)红柱石的莫来石化能够产生体积膨胀和微裂纹,裂纹在未添加红柱石的陶瓷内沿晶界扩展,而在添加红柱石的陶瓷内会在红柱石和莫来石周围终止,并且发生红柱石莫来石化晶粒的穿晶断裂,在这个过程中消耗更多能量,残余应力抵消了部分裂纹扩展能,使得陶瓷强度在热震过程中逐渐增大;3)热震中t-ZrO2相向m-ZrO2相转变,相变需消耗一定的外界能量,同时产生微裂纹,能够吸收部分裂纹扩展能,起到减缓裂纹扩展速度和延长裂纹扩展路径的作用.该陶瓷热震前后的主晶相均为刚玉、堇青石、红柱石、莫来石和t-ZrO2,说明主晶相在热震过程中未发生转变和熔融等反应,尤其是堇青石未发生分解.

3.3.4 钛酸铝

钛酸铝陶瓷由于具有膨胀各向异性,导致陶瓷内部产生大量微裂纹,造成强度降低,因而未得到广泛应用.但由于钛酸铝具有低热膨胀系数,可将其添加到Al2O3陶瓷中提高陶瓷的抗热震性能.韩亚苓等[82]研究了钛酸铝添加量(质量分数为10%~50%)对Al2O3陶瓷抗热震性能的影响,结果发现添加钛酸铝的Al2O3陶瓷能够承受1 500 ℃热震温差(空冷)的破坏.当钛酸铝添加量为20%时,Al2O3陶瓷具有最佳综合性能.陶瓷内部形成无规则分布的长柱状晶粒,断面具有韧性断裂特征,以及陶瓷内部存在大量强化相颗粒是提高Al2O3陶瓷抗热震性能的主要原因.薛明俊等[83]研究表明,将钛酸铝添加到Al2O3陶瓷中后,陶瓷由Al2O3和钛酸铝两种晶相组成,说明这两种晶相可以共存.当钛酸铝质量分数为10%时,陶瓷热膨胀系数低于单相Al2O3陶瓷,且经750 ℃热震温差(水冷)后,抗弯强度比单相陶瓷提高近50%.添加钛酸铝可降低Al2O3陶瓷的热膨胀系数,且热膨胀系数下降得越多,Al2O3陶瓷的抗热震性改善效果越好.

3.3.5 锂霞石

β-锂霞石是自然界中少数具有负膨胀系数的奇特物质之一,将其与其他材料复合,能够制备出具有低膨胀或“零膨胀”的复合材料,起到降低材料热膨胀系数、提高材料体积稳定性的作用[84-86].García-Moreno等[87]发现以传统烧结工艺和放电等离子体烧结工艺制备的Al2O3-锂霞石复合陶瓷可在很大温度范围内获得接近零的热膨胀系数,这为制备Al2O3-锂霞石抗热震陶瓷提供了一定理论基础.张巍等[88]研究了锂霞石添加量(质量分数为10%~50%)对Al2O3陶瓷抗热震性能的影响,结果表明当锂霞石添加量为20%时,Al2O3陶瓷能够承受钢水中1 500 ℃热震温差(空冷)的破坏,抗热震性能优于未添加锂霞石的Al2O3陶瓷.抗热震性能的提高,一方面是由于锂霞石的添加降低了Al2O3陶瓷的热膨胀系数,另一方面是由于锂霞石的添加在陶瓷内部形成了片状组织,这样的结构有利于提高Al2O3陶瓷的抗热震性.表3汇总了添加不同低热膨胀系数组元后Al2O3陶瓷的抗热震性能.

3.4 高热导率组元

在Al2O3陶瓷中添加SiC、金属颗粒等具有较高热导率的组元,可提高陶瓷热导率,减小陶瓷在淬冷过程中的瞬间温度梯度,从而减小陶瓷经历热震循环后受到的热应力,有利于提高陶瓷的抗热震性.

3.4.1 SiC

SiC热导率大于Al2O3,且热膨胀系数小于Al2O3,因而将SiC添加到Al2O3陶瓷中,理论上可以降低陶瓷的热膨胀系数并提高其热导率.SiC多以纳米颗粒或晶须形式加入到Al2O3陶瓷中.

Maensiri等[89]研究了纳米SiC颗粒(200 nm)对Al2O3陶瓷抗热震性的影响,结果发现添加体积分数为5%的SiC能够显著提高陶瓷的抗热震性,Al2O3陶瓷的临界热震温差由70 ℃提高至185 ℃.纳米SiC颗粒的加入虽然能够降低陶瓷的热膨胀系数并提高热导率,但纳米SiC颗粒的加入对Al2O3陶瓷抗热震性能的提高与硬度、断裂韧性或抗弯强度的提高无关,也与热性能的改变无关,而是与材料中不同裂纹扩展驱动力和不同裂纹扩展路径有关,裂纹在单相Al2O3陶瓷中沿晶扩展,而在含有纳米SiC颗粒的Al2O3陶瓷中穿晶扩展.

SiC晶须具有较大的抗拉强度和弹性模量,当其与陶瓷基体界面结合较好且均匀分布时,可提高陶瓷强度.同时,SiC晶须对裂纹的扩展起到钝化作用,使裂纹发生偏转或造成晶须拔出,从而增加了断裂能,提高了陶瓷的抗热震性能.缪世群等[90]研究了SiC晶须添加量对ZrO2(含摩尔分数为3%的Y2O3)增韧的Al2O3陶瓷的抗热震性能的影响,结果发现Al2O3陶瓷出现可见裂纹的热震温差(水冷)随SiC晶须含量的增加而增大.这是由于具有较高导热系数的SiC晶须的添加可以缓解热应力,且晶须桥连产生的闭合压应力能够抵消部分热震温差产生的拉应力.此外,SiC晶须对Al2O3陶瓷的补强作用提高了陶瓷的整体强度.同时随着SiC晶须添加量的增加,陶瓷中孔隙率也随之增大,气孔的存在有利于弱化热震引起的裂纹尖端的应力场并使裂纹尖端产生钝化,且SiC晶须对裂纹的桥连和偏转作用也能消耗热震裂纹扩展能.吕珺等[91]在Al2O3陶瓷添加了质量分数为20%且平均直径为1 μm的SiC晶须,结果发现含有SiC晶须的Al2O3陶瓷经400和600 ℃热震温差(水冷)单次循环后,陶瓷的抗弯强度无明显改变,当热震温差高达800 ℃时,单次热震循环后陶瓷的强度保持率可达91%.虽然随着热震循环次数的增多,含SiC晶须的Al2O3陶瓷的残余强度逐渐下降,但其下降幅度逐渐减小.与添加质量分数为25%的TiC颗粒(平均粒径为1 μm)的Al2O3陶瓷相比,含SiC晶须的Al2O3陶瓷的残余强度明显高于含TiC颗粒的Al2O3陶瓷的情况.一方面,与TiC颗粒相比,SiC晶须具有更低的热膨胀系数、弹性模量和更高的导热系数,促进了Al2O3陶瓷热物理性能的更大程度改善,进而提高了Al2O3陶瓷的抗热震性.另一方面,当Al2O3陶瓷受热震作用在基体内部产生热应力时,添加的SiC晶须可在裂纹面之间形成桥联,在裂纹尖端产生闭合应力降低了裂纹尖端的应力场强度因子,提高了Al2O3陶瓷的韧性.裂纹偏转、晶须拔出、晶须桥联等增韧机制消耗了热震裂纹的扩展能量,增大了热震裂纹扩展的阻力,因此,SiC晶须的添加有效阻止了热震裂纹的扩展和合并,宏观上表现为材料抗热震性能的提高.虽然TiC颗粒可以通过裂纹钉扎作用使裂纹发生偏转或弯曲,但其对Al2O3陶瓷的增韧效果不如SiC晶须,导致添加TiC颗粒的Al2O3陶瓷的抗热震性能低于添加SiC晶须的Al2O3陶瓷.Chiu[92]研究了预先氧化处理对含有质量分数为27%的SiC晶须的Al2O3陶瓷的抗热震性能的影响,结果发现Al2O3-SiC陶瓷经1 450 ℃空气氧化85 h后,由于SiC晶须与氧气发生反应,陶瓷表面会形成一层反应层.该表面氧化层不仅降低了表面传热系数,且该表面层处于残余压应力状态,当材料受热震作用时,表面残余压应力会抵消部分张应力,因而经过氧化处理的Al2O3-SiC陶瓷比未经氧化处理时表现出更佳的抗热震性能.单相Al2O3陶瓷、未经氧化处理的Al2O3-SiC陶瓷和经过氧化处理的Al2O3-SiC陶瓷的临界热震温差分别为250、300和500 ℃.但经过氧化处理后Al2O3-SiC陶瓷的室温抗弯强度降低.虽然预先氧化处理法能够提高Al2O3-SiC陶瓷的抗热震性能,但却限制了其低温使用范围.

表3 添加不同低热膨胀系数组元后Al2O3陶瓷的抗热震性能Tab.3 Thermal shock resistance of Al2O3 ceramics with different additions of components with low thermal expansion coefficients

此外,烧结气氛会对添加SiC的Al2O3陶瓷的抗热震性能产生影响.韩亚苓等[93]认为当添加质量分数为4.5%的SiC的Al2O3陶瓷在常规空气环境中烧结时,由于SiC易被氧化,一方面,生成CO2并在陶瓷基体内产生大量气孔;另一方面,生成的SiO2以玻璃相形态存在于Al2O3晶界处,降低了晶界强度,导致陶瓷韧性降低.而当陶瓷在氩气保护下烧结时,陶瓷内部气孔明显减少,且尺寸很小.这样的显微组织有利于缓解热应力,因而采用氩气保护烧结含有SiC的Al2O3陶瓷对提高陶瓷的抗热震性能具有积极作用.不同于韩亚苓等的研究结论,王大磊等[94]研究发现,添加质量分数为3%~10%的SiC的Al2O3陶瓷在N2气氛下烧结获得的致密度高于在空气气氛下烧结的情况,在空气气氛下烧结时SiC氧化产生的气孔导致陶瓷的抗弯强度低于在N2气氛下烧结的情况.但是,在空气气氛下烧结的含有SiC的Al2O3陶瓷的抗热震性能优于在N2气氛下烧结的情况,这是由于SiC在高温下氧化生成SiO2,SiO2与Al2O3在高温下反应生成莫来石,莫来石的形成提高了Al2O3陶瓷的抗热震性能;SiC氧化产生的气孔起到钝化裂纹和释放热应力的作用,进一步提高了Al2O3陶瓷的抗热震性能.吴建锋等[95]也认为在空气气氛中烧结含有SiC的Al2O3陶瓷更有利于提高陶瓷的抗热震性.在空气中烧结时可形成SiO2包裹的SiC晶粒,Al2O3与SiO2反应形成许多纵横交错的针棒状莫来石晶粒,这些晶粒相互连接形成桥联结构,钝化了裂纹,提高了陶瓷的抗热震裂纹扩展能力.同时,莫来石会部分分解析出α-Al2O3并形成富硅SiO2-Al2O3玻璃相,其可在高温下流动,并填充由于SiC氧化时生成CO、CO2等气体排出的气孔,提高了陶瓷致密度.在Al2O3陶瓷中添加SiC(质量分数为10%)的基础上,再添加尺寸为100 nm的ZrO2(体积分数为10%),可进一步提高Al2O3陶瓷的抗热震性.部分ZrO2分散在Al2O3晶界上或包裹在Al2O3晶粒内,形成“晶间型”和“晶内型”结构.当受到热应力时,ZrO2由t相转变为m相,吸收了部分断裂能.此外,Maensiri等[23]将体积分数为1%~5%的纳米SiC颗粒(尺寸为200 nm)引入到由平均颗粒尺寸为400 nm的Al2O3粉体制备且在N2气氛下烧结的Al2O3陶瓷中,结果发现纳米SiC的添加不仅不能提高Al2O3陶瓷的抗热震性,甚至还会在一定程度上降低陶瓷的抗热震性.他们认为单相Al2O3陶瓷中的微裂纹是受晶粒间的热膨胀各向异性失配应力控制的,而在添加纳米SiC的Al2O3陶瓷中,SiC颗粒周围的附加应力导致较多微裂纹的产生,因而降低了陶瓷对循环热冲击的抵抗力.

3.4.2 金属

金属通常具有较高的热导率和韧性,将其作为第二相引入到Al2O3陶瓷中,不仅可以通过提高陶瓷的热导率缓解热应力,还能通过多种方式阻碍裂纹扩展,具体方式包括裂纹偏转、钝化、钉扎以及金属颗粒的拔出等,从而提高陶瓷的力学性能.王水庆等[96]指出与单相Al2O3陶瓷相比,添加体积分数为5%的Cu颗粒的Al2O3陶瓷的抗弯强度和断裂韧性分别由344 MPa和3.7 MPa·m1/2提高到360 MPa和4.3 MPa·m1/2.抗弯强度的提高是由于Cu颗粒阻碍了Al2O3晶粒的长大,细化了Al2O3陶瓷晶粒.断裂韧性的提高是由于一方面Cu颗粒使陶瓷中的裂纹发生偏转和分支,另一方面Cu颗粒与基体热膨胀系数的失配导致Cu颗粒与基体之间产生内应力,此内应力可以钝化裂纹或完全终止部分裂纹的扩展.添加Cu颗粒还使Al2O3陶瓷的弹性模量由380 GPa降低到355 GPa,热导率由20 W/(m·K)提高到22.4 W/(m·K).Cu颗粒添加后的综合效果提高了Al2O3陶瓷的抗热震性,使Al2O3陶瓷的临界热震温差由200 ℃提高到300 ℃.Sbaizero等[97]研究了Mo颗粒的添加量(体积分数为10%和20%)和颗粒尺寸(0.56和10 μm)对Al2O3陶瓷抗热震性能的影响,结果表明添加体积分数为20%且尺寸为10 μm的Mo颗粒能够提高陶瓷的抗弯强度、断裂韧性和热导率,减小陶瓷的弹性模量、热膨胀系数和热应力强度因子,同时可以细化陶瓷晶粒.金属Mo颗粒桥接是提高Al2O3陶瓷韧性和抗热震性的主要原因.含有Mo颗粒Al2O3陶瓷中的裂纹扩展如图3[97]所示.Mo颗粒的引入能够使Al2O3陶瓷的临界热震温差由200 ℃提高到450 ℃.Shi等[98]在Al2O3-TiC复合陶瓷中添加体积分数为3.96%的Co,与单相Al2O3陶瓷和Al2O3-TiC复合陶瓷相比,Al2O3-TiC-Co复合陶瓷具有更高的抗弯强度、断裂韧性和更好的抗热震性.经100~1 000 ℃热震温差(水冷)后,Al2O3-TiC-Co复合陶瓷比单相Al2O3陶瓷和Al2O3-TiC复合陶瓷表现出更高的临界热震温度和残余强度.与Al2O3-TiC复合陶瓷相比,Al2O3-TiC-Co复合陶瓷具有更好的抵抗多次热震循环的性能.单相Al2O3陶瓷和Al2O3-TiC复合陶瓷呈沿晶断裂,而Al2O3-TiC-Co复合陶瓷呈穿晶和沿晶混合模式断裂,因而Co的加入提高了陶瓷强度,进而提高了陶瓷的抗热震性能.

图3 含有Mo颗粒Al2O3陶瓷中的裂纹扩展Fig.3 Crack propagation in Al2O3 ceramiccontaining Mo particles

硬质合金是由难熔金属的碳化物和粘接剂金属通过粉末冶金方法制成的一种合金材料,具有强度和韧性好、硬度高、耐磨和耐热等性能,被广泛用作刀具材料.常被用于Al2O3抗热震陶瓷的硬质合金颗粒主要有TiC颗粒和WC颗粒.Xu等[99]发现热震产生的裂纹是Al2O3陶瓷刀具高速切削时发生断裂的主要原因之一,而添加TiC的Al2O3陶瓷刀具的断裂韧性可达5.89 MPa·m1/2,可明显改善Al2O3陶瓷刀具的抗热震性.You等[100]发现将质量分数为30%的硬质合金TiC颗粒添加到Al2O3陶瓷中,可以提高陶瓷的抗弯强度、断裂韧性和抗热震性,这是由于TiC颗粒可以通过裂纹钝化、微裂纹和裂纹偏转与TiC颗粒拔出等机制抑制裂纹的萌生和扩展.虽然细颗粒的TiC(0.32 μm)比粗颗粒的TiC(1.36 μm)能更好地提高陶瓷的力学性能和抗热震性,但通过调整陶瓷烧结温度和Al2O3晶粒尺寸而获得较高的陶瓷致密度(99.8%)是提高陶瓷力学性能和抗热震性能的最重要影响因素.吕珺等[101]在Al2O3陶瓷中添加质量分数为25%且平均粒径为1 μm的TiC颗粒,结果表明与未添加TiC颗粒的Al2O3陶瓷相比,含有TiC颗粒的Al2O3陶瓷的抗热震性能有所提高,陶瓷经800 ℃热震温差(水冷)单次循环后,Al2O3陶瓷强度保持率为64%.当Al2O3陶瓷受热震后在基体内部产生热应力时,弥散分布在Al2O3陶瓷基体内的TiC颗粒能够对热应力产生的裂纹起到钉扎作用,导致裂纹偏转或弯曲,增加了裂纹扩展路径,从而提高了陶瓷韧性.但添加TiC颗粒的Al2O3陶瓷对热震循环较为敏感,陶瓷经800 ℃热震温差循环4次后,试样出现崩块现象,循环5次后Al2O3陶瓷强度保持率降为16%.斯庭智等[102]在Al2O3陶瓷中添加了质量分分数为30%且平均粒径为0.32 μm的TiC颗粒,一方面TiC颗粒阻碍了Al2O3晶粒的烧结长大,起到了细化晶粒的作用;另一方面弥散分布的TiC颗粒阻碍了起始裂纹的扩展,使Al2O3陶瓷由沿晶断裂变为穿晶和沿晶混合断裂,并伴随着TiC颗粒的拔出,提高了陶瓷的断裂表面能,改善了热震循环裂纹扩展抗力.TiC颗粒的添加不仅提高了陶瓷的力学性能,而且还降低了陶瓷的泊松比和热膨胀系数,使热震裂纹的扩展路径变得曲折,提高了Al2O3陶瓷的临界热震温差.Si等[103]指出Al2O3-TiC复合陶瓷中裂纹曲折前进扩展,而单相Al2O3陶瓷中裂纹直线扩展,在热震过程中裂纹的偏转和桥联是Al2O3-TiC复合陶瓷具有较高抗热震性的原因.Wang等[104]在Al2O3陶瓷中添加体积分数为6%的硬质合金WC颗粒,虽然WC颗粒增大了陶瓷的弹性模量,减小了陶瓷对热应力进行结构调整的能力,但WC颗粒的引入细化了基体Al2O3晶粒,提高了陶瓷的抗弯强度和断裂韧性,降低了陶瓷的热膨胀系数,其综合作用使Al2O3陶瓷的临界热震温差提高了70 ℃.

此外,还可通过向Al2O3陶瓷中添加金属间化合物来提高其抗热震性.夏国栋等[105]在Al2O3陶瓷中添加Fe粉和Al粉,Fe和Al在高温形成了金属间化合物Fe3Al,其高温热强性对Al2O3陶瓷抗热震性能的提高起到了积极作用,使陶瓷的临界热震温差由300 ℃提高到800 ℃.尹衍升等[106]为了解决钢表面Al2O3陶瓷涂层在反复热循环作用下产生的剥离、开裂等问题,以Fe3Al金属间化合物作为过渡底层,并通过将Fe3Al与Al2O3混合来制备Fe3Al/Al2O3复合陶瓷梯度涂层.钢基体表面由内至外的涂层成分分别为Fe3Al、Fe3Al-25%Al2O3、Fe3Al-50%Al2O3、Fe3Al-75%Al2O3和Al2O3.涂层经800 ℃热震温差(空冷)后,单一Al2O3涂层经过18次循环后出现脱落,而梯度涂层经过125次循环后才出现脱落.单一Al2O3涂层中,因热震而产生的热失配严重,热应力较大,同时Al2O3脆性大,界面结合状态差,故在热应力作用下裂纹容易成核和扩展.而梯度涂层中Fe3Al具有较好的力学性能,同时梯度层的缓释作用使热循环应力远小于单一Al2O3涂层,因此,在梯度涂层中裂纹的形成和扩展较慢,进而提高了涂层的抗热震性.表4汇总了添加不同高热导率组元的Al2O3陶瓷的抗热震性能.

3.5 其他物质

表4 添加不同高热导率组元后Al2O3陶瓷的抗热震性能Tab.4 Thermal shock resistance of Al2O3 ceramics with different additions of components with high thermal conductivity

张德成等[111]研究了普通刚玉砂的加入量(质量分数为20%、40%、60%)对99氧化铝陶瓷抗热震性的影响.随着普通刚玉砂加入量的增加,Al2O3陶瓷的线收缩率、体积密度和抗弯强度降低,气孔率升高,抗热震性能提高.未添加普通刚玉砂的Al2O3陶瓷致密度高,热膨胀系数大,当受到热震时,由于内外膨胀不均而在陶瓷内部形成热应力而导致开裂.而加入普通刚玉砂后可在陶瓷内引入适量的气孔,气孔吸收了陶瓷在热震过程中产生的应力集中起到了容纳变形、阻止裂纹扩展的作用,从而提高了陶瓷抗热震性能.Al2O3陶瓷内部产生的气孔随着普通刚玉砂加入量的增加而增多,但气孔的增加降低了陶瓷强度.因此,综合考虑陶瓷的各项性能,当普通刚玉砂加入量为40%、烧成温度为1 620 ℃时,Al2O3陶瓷可获得最佳性能,经1 000 ℃热震温差(空冷)后抗热震循环次数可达16次.

表5 Al2O3及Al2O3抗热震陶瓷常用第二相的热力学性能Tab.5 Thermo-mechanical properties of Al2O3and second phases commonly employed in Al2O3 thermal shock resistant ceramics

4 多孔Al2O3抗热震陶瓷

多孔Al2O3陶瓷除了具有Al2O3陶瓷的特点外,还具有开口气孔率高的特性,可用作催化剂载体、过滤材料、热交换器、热绝缘体和生物医学植入物等[118-119].

多孔Al2O3陶瓷常被用于高温除尘装置中的过滤元件,当高温烟气通过管壁向陶瓷管内部扩散时,粉尘被留在过滤管外表面[120].随着粉尘厚度的增加,需向过滤管内部充入温度较低的高压气体将管外粉尘清除.由于多孔Al2O3陶瓷管内、外温差较大,陶瓷内部会产生热应力,当应力超过陶瓷的拉伸极限时就会断裂,因而应用于高温除尘装置中过滤元件的多孔Al2O3陶瓷需要具有良好的抗热震性能.周爱萍等[121]以刚玉粉为骨料、活性炭为造孔剂,采用等静压成型工艺制备出气孔率为31%、抗弯强度为36.55 MPa的Al2O3多孔陶瓷过滤管,并研究了该多孔陶瓷过滤管经380、580、780和980 ℃热震温差(水冷)后的抗热震性能,结果表明Al2O3多孔陶瓷过滤管热震后的残余强度随着热震温差的升高而降低,且临界热震温差为461 ℃.对比该Al2O3多孔陶瓷过滤管热震前和经380和780 ℃温差热震后的SEM图片[121](见图4)可知,多孔Al2O3陶瓷中气孔呈不规则形状,分布比较均匀,并以三维网状结构遍布整个陶瓷,Al2O3陶瓷孔道周围光滑.该Al2O3多孔陶瓷经380 ℃热震温差后,陶瓷表面形貌与未经热震的陶瓷相比无明显差异.而经780 ℃热震温差后,Al2O3多孔陶瓷出现微小裂纹,这是由于在较高热震温差下材料表面因拉应力的存在而产生微裂纹,但这些微裂纹并未进行蔓延,所以未发生断裂.在外力作用下上述微裂纹会发生扩展,因而导致陶瓷热震后的残余强度下降.张桂花等[122]制备出孔隙率为35.7%、平均孔径为120 nm、热膨胀系数为7.03×10-6℃-1的Al2O3多孔陶瓷,并研究了其经100、200、300、400和500 ℃热震温差(水冷)后Al2O3多孔陶瓷的抗热震性能.该Al2O3多孔陶瓷的残余强度随着热震温差的增加而降低,并且当热震温差为200 ℃时强度明显降低.当Al2O3多孔陶瓷处于急冷条件时,其表面温度低于内部,表面呈压缩趋势,但这一趋势受到陶瓷内部材料的约束,导致表面处于拉应力而内部处于压应力.拉应力导致裂纹扩展,造成陶瓷损伤或断裂.因此,Al2O3多孔陶瓷经热震后强度降低,且热震温差越大,裂纹扩展程度越大,强度降低幅度也越明显.Vedula等[123]指出Al2O3基泡沫陶瓷在热应力作用下其损伤主要是受预先存在的微裂纹的扩展控制,损伤强烈依赖于泡孔尺寸,损伤随着孔尺寸的减小而增大;而损伤与孔密度的依赖性较弱,损伤随着孔密度的增加先增大后减小.此外,Shen等[124]以聚苯乙烯为成孔剂制备了孔隙率介于6%~50%之间的多孔Al2O3-ZrO2陶瓷,研究发现随着孔隙率的增加,陶瓷的室温抗弯强度逐渐降低,但多孔陶瓷的临界热震温差和残余抗弯强度则随着气孔率的增加而增大.当气孔率为6%时,多孔陶瓷的临界热震温差和残余抗弯强度分别为200 ℃和15 MPa(ΔT=700 ℃);而当气孔率大于43%时,多孔陶瓷的临界热震温差和残余抗弯强度分别为400 ℃和21 MPa(ΔT=800 ℃).多孔Al2O3-ZrO2陶瓷抗热震性的提高是由于孔隙的存在能够有效缓解热冲击应力,有效阻止了微裂纹的扩展.

图4 多孔Al2O3陶瓷热震前后的SEM图片Fig.4 SEM images of porous Al2O3 ceramics before and after thermal shock

5 未来研究方向

Al2O3抗热震陶瓷性能的提高,对实际应用中在抗热震性能方面有要求的Al2O3陶瓷元器件具有重要实际意义.未来对Al2O3抗热震陶瓷研究的方向可能主要为:

1) 继续探索能够显著提高Al2O3陶瓷抗热震性的第二相.一方面,拓展能够提高Al2O3陶瓷抗热震性的第二相种类,如镁铝尖晶石具有较高的熔点、力学强度和较好的抗热震性[125-126],常被用于高铝和镁碳耐火材料中,用来提高耐火材料的抗热震性能[127].但鲜有将其添加到Al2O3陶瓷中提高陶瓷抗热震性能的研究.另一方面,纳米材料的兴起给材料科学带来了广阔的研究空间,但纳米材料添加到Al2O3陶瓷对其抗热震性能的研究很少见于报道.未来可对这些材料能否成为提高Al2O3陶瓷抗热震性的第二相的问题进行深入探讨.

2) 目前,对多孔Al2O3陶瓷的研究大多集中于孔隙率和抗弯强度,而对其抗热震性能的研究甚少.未来可对多孔Al2O3陶瓷和多孔Al2O3基复合陶瓷的抗热震性应进行系统研究.

3) 目前应用最为广泛的热障涂层是采用含有Y2O3(质量分数为6%~8%)的ZrO2(YSZ)陶瓷涂层作为热障涂层的顶层材料[128],但其抗热震性还有待进一步提高.近年来,Ahmadi等[129]发现在厚度为250 μm的YSZ涂层上再制备50~70 μm的Al2O3涂层,由此组成的多层陶瓷热障涂层可以进一步提高涂层的抗热震性.未来对Al2O3陶瓷涂层抗热震性以及提高涂层在热震过程中与底层或基体紧密结合的相关研究,将成为Al2O3抗热震陶瓷涂层的一个重要研究方向.同时拓宽Al2O3陶瓷涂层在受热震环境领域的应用将实现军民融合趋势.

4) 层状Al2O3陶瓷抗热震性能的研究逐渐得到关注.图5为层状Al2O3陶瓷和Al2O3复合陶瓷结构示意图.Liu等[130]利用Al2O3-TiN-MgO(ATM)和Al2O3-ZrB2-MgO(AZM)制备出层状Al2O3陶瓷(见图5a),其中ATM可视为基体,并与传统Al2O3-TiN-MgO复合陶瓷(见图5b)进行了抗热震性能对比.这种层状Al2O3复合陶瓷比传统ATM复合陶瓷具有更高的断裂韧性和热震后残余强度,传统ATM复合陶瓷的临界热震温差为423 ℃,而层状Al2O3陶瓷可将临界热震温差提高至527 ℃.Chen等[131]研究发现Al2O3/Ni/Al2O3/Ni层状陶瓷比单相Al2O3陶瓷表现出更佳的抗热震性能,在150~1 200 ℃热震温差范围内,含有Ni的层状Al2O3陶瓷经热震后的残余抗弯强度在各个热震温差下均大于单相Al2O3陶瓷,且差值约150 MPa以上.单相Al2O3陶瓷的临界热震温差为250 ℃,而含有Ni的层状Al2O3陶瓷的临界温差为350 ℃.层状陶瓷热裂纹萌生和扩展的阻力增加是由于Al2O3层中存在残余压应力,且Ni层的延展性能能够钝化裂纹.Song等[132]设计制备出Al2O3/Mo-Al2O3层状陶瓷(见图5c),该层状Al2O3陶瓷经1 000 ℃温差(水冷)热震循环50次后,断裂韧性和抗弯强度保持率分别可达98.8%和85.3%.Song等[133]还开发出Al2O3/石墨-Al2O3层状陶瓷(见图5d),这种层状结构陶瓷不仅能够阻碍氧的迁移并减少石墨氧化,而且为石墨氧化后的良好力学性能提供了结构框架.与传统Al2O3-石墨复合陶瓷相比,该层状陶瓷表现出更好的抗热震性,经800 ℃热震温差(水冷)循环50次后,复合陶瓷的断裂韧性和抗弯强度保持率分别可达90%和74%.上述各种层状复合陶瓷为提高Al2O3陶瓷的抗热震性提供了一种新途径.因此,开发抗热震性能优良的高温工程用叠层Al2O3陶瓷复合材料将成为今后的一个研究方向.

图5 层状Al2O3陶瓷及Al2O3复合陶瓷结构示意图Fig.5 Schematic diagrams of structures of laminated and composite Al2O3 ceramics

致谢:谨以此文纪念恩师沈阳工业大学韩亚苓教授逝世5周年.感谢韩教授对吾辈呕心沥血的教导之情及对陶瓷材料领域所做出的卓越贡献.