一种气动式冲击响应谱试验系统的研制

2020-12-29沈志强晏廷飞焦安超朱子宏

沈志强,晏廷飞,焦安超,罗 纪,朱子宏,王 磊

(北京卫星环境工程研究所,北京100094)

0 引言

航天器在发射段会经历振动、噪声、冲击等力学环境,其中冲击环境主要由火工装置解锁产生的爆炸冲击造成。为保证航天产品可靠性,需在研制阶段进行有关爆炸冲击环境试验的考核。

GJB 1027A 要求用冲击响应谱试验代替经典冲击试验模拟爆炸冲击,对设备能力要求进一步提高[1-2]。目前航天器冲击响应谱试验主要通过电动振动台和机械式冲击试验台两种方式实现。电动振动台模拟冲击响应谱试验具有快速、易调试的优点,但是振动台本身具有一定限制:只能进行低量级冲击试验,通常在1000g以下;如进行高量级冲击试验,则易对振动台的功放及台体造成损伤。用机械式冲击试验台进行模拟试验的实现方式有摆锤式冲击和跌落式冲击[3-4]。这两种方式均不能实现大质量产品高量级冲击响应谱模拟。国内较好的摆锤式冲击台的台面尺寸约为1 m×1 m,最大负载为100 kg,满载时最大量级为2000g。如果产品质量达到200 kg,对于量级>2000g的冲击试验,传统的机械式冲击台很难满足[5]。而对于气动式冲击试验系统来说,目前国内外都采用的是单气缸试验技术,没有储气缸作为支持,不能持续供应压力,不能确保冲击速度,所以只能驱动谐振杆撞击小型台面,获得的冲击量级也有限[6]。因此,开发新型冲击响应谱试验系统以满足大型航天器产品冲击模拟试验的需求势在必行。

本文给出成功研制的气动式冲击响应谱试验系统的设计方案、关键技术和性能测试结果。该系统采用双冲击气缸、双储气缸,以及冲击锤体自适应技术和台面复位技术,可实现大质量产品高量级冲击响应谱模拟。

1 气动式冲击试验系统设计

1.1 设计目标

气动式冲击响应谱试验系统的设计指标为:台面尺寸≥1200 mm×1200 mm;最大响应加速度为5000g(Q=10);最大负载质量为200 kg;上升斜率为6~9 dB/oct;拐点范围为500~1500 Hz;有效波形持续时间≤25 ms;冲击响应谱满足GJB 1027A[1]及GJB 150A[7]试验规范。

1.2 基本理论

冲击试验系统可以简化为若干个单自由度弹簧–质量系统;对每个单自由度系统进行冲击响应谱计算分析,可取得其响应的最大值;该最大值和单自由度系统的固有频率组成一个数据点,将这些点加以合成,就可以得到冲击试验系统的响应谱模型[8]。其原理如图1所示。

图1 水平冲击试验系统拆分为多个单自由度模型Fig.1 The multiple single-freedom model of the pneumatic test system for SRSsimulation

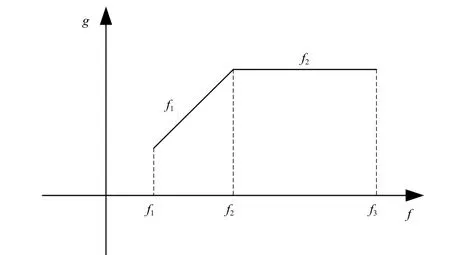

图2是一条标准的冲击响应谱曲线。判断一条曲线是否满足要求,主要依据该曲线是否接近标准曲线,且在标准要求的容差范围内;同时还会要求50%的数值大于参考谱。从图2的标准谱中可以看出,冲击响应谱的关键技术指标有最大量级、上升斜率和拐点频率。因而谐振台面和冲击组件的设计是气动式冲击试验系统研制的重点[9-10]。

图2 冲击响应谱标准曲线示意Fig.2 The specification curve for SRS

1.3 结构设计

本文的气动式冲击响应谱试验系统的基本工作原理是:利用压缩空气推动冲击质量块撞击谐振台面,使谐振板产生类似于爆炸冲击的衰减正弦波响应。

试验系统主要由基座、谐振台面、台面缓冲气缸、冲击锤体复位气缸、冲击锤体(含锤头和质量块)、气缸组件等组成,如图3所示。谐振台面为受试产品提供安装接口,并产生满足要求的冲击响应谱;气缸组件为试验系统提供冲击所需能量;冲击锤体在气缸组件作用下高速运动撞击谐振台面。

图3 气动冲击响应谱模拟试验系统结构示意Fig.3 Schematic diagram of the pneumatic test system for simulating shock response spectrum

1.3.1 谐振台面设计

谐振台面设计主要考虑负载质量、台面尺寸、试验量级和拐点频率等指标,以及谐振台面的拐点频率可调。当在拐点频率附近谐振台面具有模态频率时,再调整撞击能量和波形发生器的类型才有可能达成目标的冲击响应谱。

利用有限元分析软件,可计算不同厚度的谐振台面与不同数量的导轨和滑块连接时的模态频率。根据设计指标要求,谐振台面响应应在500~1500 Hz 内拐点可调,谐振台面的一阶固有频率应低于500 Hz。在3000 Hz 以内,模态数越多对实现冲击响应谱越有利。基于有限元分析结果,比较相同厚度台面不同连接方式的模态频率数,可以确定台面导轨的连接方式;然后可进一步计算不同厚度谐振台面的频率响应并进行响应谱分析,从而得到响应最大的台面厚度。

按上述方法,本文设计的谐振台面尺寸为1.25 m(长)×1.25 m(宽)。通过计算,选定谐振台面厚度为90 mm。此台面采用三导轨六滑块安装方式,可满足拐点频率在500~1500 Hz 范围内可调的要求。

1.3.2 冲击组件设计

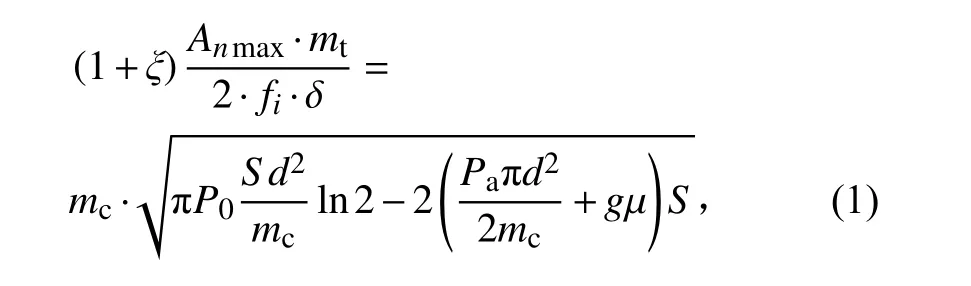

本系统冲击组件使用的是双冲击气缸、双储气缸技术。储气缸与空压机相连。试验开始前,根据需要调整储气缸其他压力;试验开始时,储气缸与冲击气缸形成连通,通过活塞推杆推动冲击质量块运动。根据式(1)所描述的冲击锤质量mc、冲击气缸的直径d、冲击锤运动行程S之间的关系,可获得冲击试验系统所需能量[11]。

式中:ξ为碰撞过程中的能量损耗;δ为修正因子;μ为冲击组件运动过程中的摩擦系数;mt为谐振板及产品质量;P0为开始时刻储气缸压力;Pa为标准大气压;Anmax为峰值加速度。

1.3.3 冲击锤自适应复位技术

传统的摆锤冲击台由液压马达和电磁离合器组成,通过两个齿轮进行转动。此类冲击台结构复杂,选择马达时需要考虑压力、排量、转矩、效率、转速以及启动/制动性能。本设计中采用冲击锤体复位气缸,使用电磁阀控制复位。电磁阀工作时,气缸活塞推杆可在冲击锤体撞击台面的瞬间伸出,推动冲击锤回位,并可根据撞击速度调整伸出的延迟时间,精确到ms级;电磁阀不工作时,气缸活塞杆缩回复位。同时,由于冲击锤体被瞬间推回原位,所以锤体复位气缸还能起到防二次撞击的作用。

1.3.4 台面复位技术

大型冲击模拟试验的冲击力通常很大,因此如何限位台面缓冲,且如何快速简单地使台面复位,是该系统设计的关键及难点之一。本文中气动式冲击响应谱模拟系统的研制方案是将合适的气缸固定在谐振台面的两侧,利用气缸的回复力帮助台面限位,并且通过它可以用手动换向阀来进行控制:当换向阀换到一边时,限位气缸活塞杆缩回,谐振台面被拉出,这时可以更换冲击底座上的波形垫;当波形垫换好后,再将换向阀换到另一边,活塞杆升出,谐振台面回位,压住波形垫。该台面复位技术具备快速、简便、实用的特点。

2 气动式冲击试验系统性能测试及分析

结合设计要求及试验标准,对加工完成后气动冲击台的冲击重复效果、台面均匀性、试验量级能力、拐点频率、上升段斜率、冲击振荡衰减持续的时间及负载等进行了试验验证。

1)冲击重复性效果验证:在相同的条件下(冲击气体的压力、波形垫不变)作多次冲击,比较获得的冲击谱的重复程度。测试结果如图4所示,调试曲线基本一致,重复性较好。

图4 试验系统重复性测试结果Fig.4 The repeatability of test results of the system

2)谐振台面均匀性测试:在台面前后左右及中心位置粘贴测量传感器,不同位置的冲击响应谱函数曲线,结果如图5所示。可见,不同位置的测量曲线重复性较好,且各曲线之间的误差不超过±6 dB,表明谐振台面均匀性较好。

图5 谐振台面均匀性测试结果Fig.5 Test results of uniformity of the resonancetable

3)试验量级测试:调整气源压力控制冲击锤头的速度,得到了试验量级分别为600g、800g、1000g、2000g、3000g、4000g、5000g和8000g的测试曲线,均能满足标准规范要求。

4)拐点频率及上升段斜率测试:在冲击台台面的前端、撞击板和冲击锤头上粘贴不同厚度的波形阻尼垫,冲击锤头撞击谐振台面,获得了拐点频率分别为500 Hz、600 Hz、800 Hz、1000 Hz、1200 Hz和1500 Hz 的调试曲线,实现了上升段斜率+6~+9 dB可调。

5)冲击持续时间测试:对比所有测试的结果,分析其时域曲线,结果表明该系统的冲击持续时间均在20 ms以内,满足国军标[1,7]的规定。

6)负载测试:在冲击台面上安装200 kg的钢块负载,进行不同条件冲击响应谱的测试。图6为所得到的量级/拐点频率分别为1000g/500 Hz、5000g/1500 Hz 时的测试曲线。测试结果显示其满足GJB 1027A 和GJB 150A 的要求,并可获得较高的试验量级。

图6 不同条件(量级/上升斜率/拐点频率)下200 kg 负载的测试结果Fig.6 Test results for 200 kg load under different test conditions (magnitude/slopes/inflection point frequencies)

综上,测试结果表明:基于冲击响应谱基本理论设计的1.25 m×1.25 m 台面的气动冲击试验系统在空载和满载(200 kg)时均能实现拐点频率500~1500 Hz 可调、上升段斜率+6~+9 dB可调,且能够实现满载5000g的冲击响应谱试验。因此该试验系统能够满足目前航天器产品的试验量级和试验要求。

3 存在的问题及不足

通过对气动式冲击响应谱试验系统的测试,发现了一些须在后续的工作中进行改进的问题:

1)冲击台面复位气缸座与台面侧面连接的方式会导致连接螺钉在冲击时变形以及螺孔损坏,宜改为与台面上下连接,以有效缓解螺钉沿冲击方向的受力。

2)本系统采用的是滚珠式导轨。导轨及连接件的作用是使台面和被测产品在冲击载荷作用下沿冲击方向运动,但由于大量级气动冲击时会产生巨大的冲击力,滚珠式导轨易被击碎,所以宜选用滚柱式导轨。

3)进行大量级气动冲击时,冲击力会通过冲击台台面传导到基座上,同时冲击气缸会产生反作用力作用在地基上。因此,高量级气动冲击台需要有稳固的反作用地基,并在台体前后安装挡块,侧面用多个压块压紧,防止冲击台工作时发生位置错动。

4 结论及展望

本文提供了一种气动冲击响应谱模拟试验系统的设计方法。相较传统的试验方法,本系统具有以下优势:

1)采用气动装置可获得较大的冲击能量,提高冲击量级;

2)谐振台面采用的三导轨连接及双锤头形式冲击锤,使得大型台面响应更均匀;

3)可拓展性良好。可以根据用户的进一步需求设计出相应的试验系统。

目前该试验系统只能完成水平向冲击试验。对于需完成垂直向试验的受试产品,当其尺寸较小时,可以通过L 型工装转接架来实现;若尺寸较大无法翻转,则不适用该试验系统。因此,利用本文的设计思路及原理,建立一套能够完成垂直向,或者既能完成水平向又能完成垂直向的冲击响应谱模拟试验系统,是下一步将要开展的工作。