航天器大型复杂构件真空除气装备系统热设计

2020-12-29王晓占董德胜景加荣李灿伦刘家林刘昌鹏刘恩材

王晓占,董德胜,景加荣,李灿伦,季 琨,刘家林,刘昌鹏,罗 威,刘恩材

(上海卫星装备研究所,上海200240)

0 引言

航天器在轨飞行过程中受空间外热流、真空和带电粒子等因素影响,其材料和构件可能释放内部含有、吸附或分解产生的小分子物质,产生真空放气或可凝挥发物,形成空间污染。空间污染是导致航天器关键载荷失效、探测精度降低、热控异常、触点之间绝缘性降低、活动部件驱动力矩增大等在轨故障的重要因素,严重威胁航天器功能和寿命[1-4]。根据NASA 统计数据,在20世纪70—90年代,美国有25颗卫星因空间污染发生故障。我国的“天舟一号”货运飞船在轨飞行过程中的累积污染量已达到损害敏感器件探测精度的量级[5]。

航天器使用的有机材料和含有机成分的部组件是主要空间污染源[6]。如涂层、黏结剂、界面材料、多层等。研究发现[1-4,7],发射前实施真空烘烤除气是降低航天器在轨污染最有效的措施——烘烤产生的温升效应可加快污染源内小分子物质的释放,真空可增大分子自由程,有利于污染物脱附。NASA 在“《卫星防污染控制计划》中明确规定,所有硬件均需要进行地面防污染处理。国外针对空间污染已建立了包括污染防控、在轨监测、仿真预测、污染物数据库建设等在内的系统化防控治理与研究手段[8]。美国建立了一批专用的真空烘烤装备,制定了烘烤工艺,成功实现了对哈勃望远镜等诸多光学载荷和其他污染敏感载荷的污染控制。欧空局ESTEC 试验中心也建有真空烘烤设备。我国针对卫星产品亦提出了污染控制要求[9],内容涵盖材料选择、生产、装配、试验、发射等环节。

目前,国内专用真空除气设备多为小型装备,如:上海宇航系统工程研究所的烘烤除气设备,有效容积为φ0.63 m×6 m[10];北京卫星环境工程研究所的真空烘烤设备,有效容积为φ0.91 m×1.22 m。而大型复杂构件真空除气专用的大口径设备鲜见公开报道,针对其热系统的研究更为少见。本文在某型号任务驱动下,从理论和实践两方面对航天器大型复杂构件真空除气装备的热系统开展研究,以期为大型真空烘烤除气专用装备的热设计提供技术支撑。理论研究以数值仿真为主要手段,关键的热辐射模型采用蒙特卡罗模型。

1 任务输入

1.1 任务来源

某星载大型构件由碳纤维‒铝蜂窝复合材料制成,整体呈复杂曲面结构,成型后需要在其内表面磁控溅射金属功能膜。该构件内含有的树脂等有机材料[11]在真空环境下会产生污染,引发镀膜脱落,真空烘烤除气是消除此类污染最有效的手段。本任务是针对该星载大型构件研制专用烘烤除气设备并完成真空烘烤除气作业。

1.2 任务特点与要求

1)构件尺寸φ2.5 m×4.6 m,上海卫星装备研究所能够容纳该构件的只有KM3等大型真空环模设备,而这些设备不能用于该大型构件的烘烤除气作业,否则极有可能导致设备热沉受到污染,从而对后续参试的整星或单机产生二次污染。因此,需要建造适合该构件尺寸的大型专用真空除气设备。

2)构件内部预埋有极高几何精度的金属埋件,为降低热应力可能产生的不利影响,烘烤除气过程中该构件表面温度均匀性须优于±3.0℃,且1 h 内温度波动<5℃。

3)构件的复杂曲面结构对热辐射具有不可忽略的遮挡影响;装备内需设置低温冷屏,导致整个空间热流存在固有的不均匀性,对构件表面温度均匀性均将产生不利影响。

4)液氮热沉可有效抑制控温过程的温度过冲问题,而为了提高空间利用效率和降低成本,研制的专用除气设备系统内未集成液氮热沉,若控温信号超调则会引发温度过冲,甚至导致参试件局部短时超温,这给控温PID参数的设定带来较大困难;再者,该构件尺寸较大且无模拟件用于试验摸索合理的PID参数,短时间内无法确定合理的控温PID参数,超调、超温风险进一步增大。

5)真空烘烤设备需具备通用性,能够满足不同尺寸和结构的部组件真空烘烤除气需求,如太阳电池阵、涂胶后的蜂窝板等。

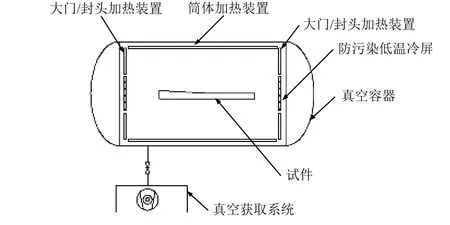

2 系统原理

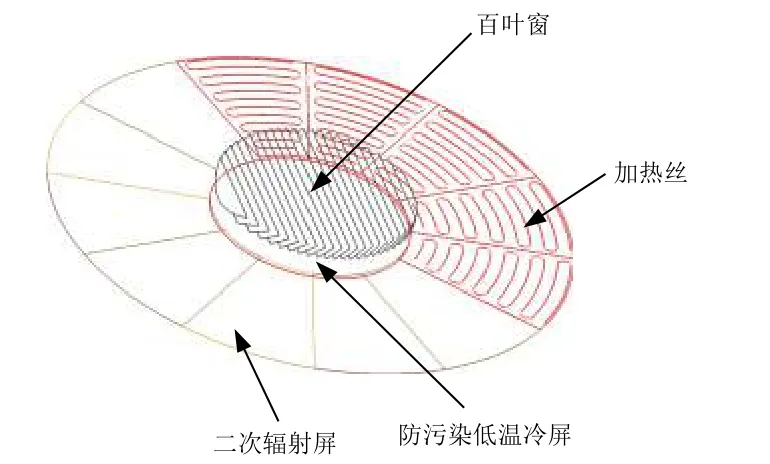

典型的真空烘烤除气系统包括真空容器、加热系统、防污染低温冷屏和真空获取系统等,如图1所示。真空容器及真空获取系统为构件除气提供真空环境,容器内压力越低所需烘烤时间越短,为了实现最佳除气效果,一般要求真空度优于10-3Pa[5]。加热系统以辐射方式将热量传递至构件表面,为释放污染气体提供能量,是决定设备除气效果、参试件安全及设备通用性的核心系统。低温冷屏温度远低于热源和构件表面温度,用于吸附可凝挥发物一般采用液氮维持其表面低温状态。

图1 真空烘烤除气系统组成Fig.1 Schematic diagram of the vacuum baking and degassing equipment

3 加热方案设计

3.1 加热方案对比

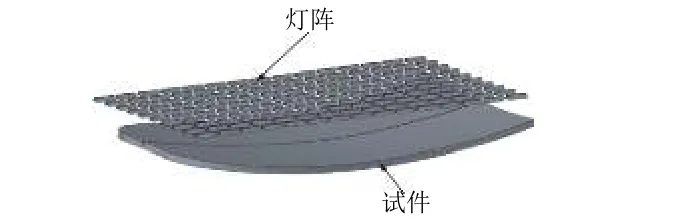

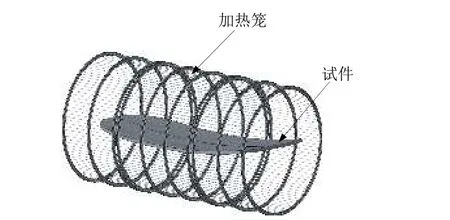

加热带加热、铠装加热丝加热和红外灯加热是空间环境模拟试验领域常用加热方案。加热带以镍铬合金箔带为电热体,内侧喷涂黑色热控涂层,受涂层耐温性限制,其表面最高温度一般不超过100℃;加热时加热带表面处于带电状态,存在短接、触电风险。加热丝以镍铬丝为电热体,外侧铠装不锈钢管,在电热体与不锈钢管之间填充氧化镁绝缘,加热丝外表面处于高绝缘状态;加热丝整体呈丝状,更方便施工,表面最高温度可达500℃以上。对比加热带和铠装加热丝,考虑后续不同的除气温度及长期可靠性要求,铠装加热丝更适合本次任务。红外灯加热采用卤素灯,绝大部分热量以热辐射的形式对参试件进行加热,应用形式多为灯阵。灯阵中每支灯的位置需要根据试件的尺寸和形状进行调整,经过优化的灯阵能够实现较为精准的控温。本文利用数值仿真方法对红外灯加热和铠装加热丝加热这2种方案开展对比研究。

红外灯和铠装加热丝一般分别以红外灯阵和丝状加热笼的形式对试件进行加热,如图2和图3所示。根据本任务中的构件尺寸并结合实践经验初步确定,红外灯加热方案需160支红外灯,每支灯的背面均设置光滑不锈钢反射屏,灯阵总功率为7.5 kW;加热丝加热方案的加热笼主要包括筒段加热部分和封头/大门加热部分,铠装加热丝布置在框架之上,在其外侧设置光滑不锈钢反射屏,加热丝直接面向构件辐射加热,总功率为10 kW。

图2 红外灯加热方案示意Fig.2 Heating scheme with infrared lamp

图3 加热丝加热方案示意Fig.3 Heating scheme with heating wire

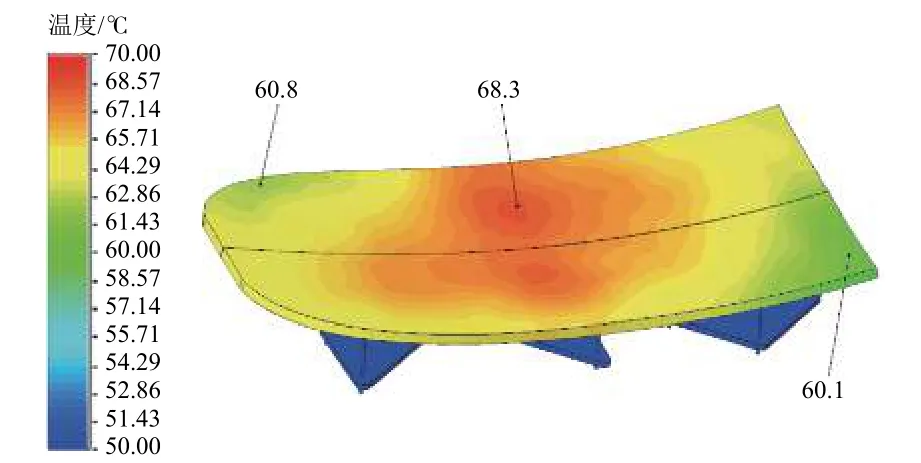

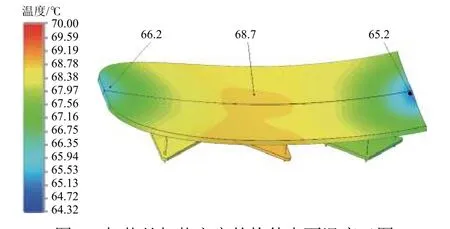

以构件表面平均温度为反馈信号控制加热功率的满额施加或置零,模拟实际应用中的开关量控温方式,仿真得到2种初步加热方案的构件表面温度云图(图4和图5)。可以看到,红外灯加热方案对应的构件表面温度在60.1~68.3℃,最大温差达8.2℃左右,无法满足±3℃的温度均匀性要求。铠装加热丝加热方案对应的构件表面温度在65.2~68.7℃,最大温差仅3.5℃,整体温度均匀性较好;但低温冷屏对构件两端温度的影响相对凸显,即低温区域主要集中在两端局部区域。

图4 红外灯加热方案的构件表面温度云图Fig.4 Cloud diagram of temperature on thecomponent surface under infrared lamp heating

图5 加热丝加热方案的构件表面温度云图Fig.5 Cloud diagram of temperature on thecomponent surface under wire heating

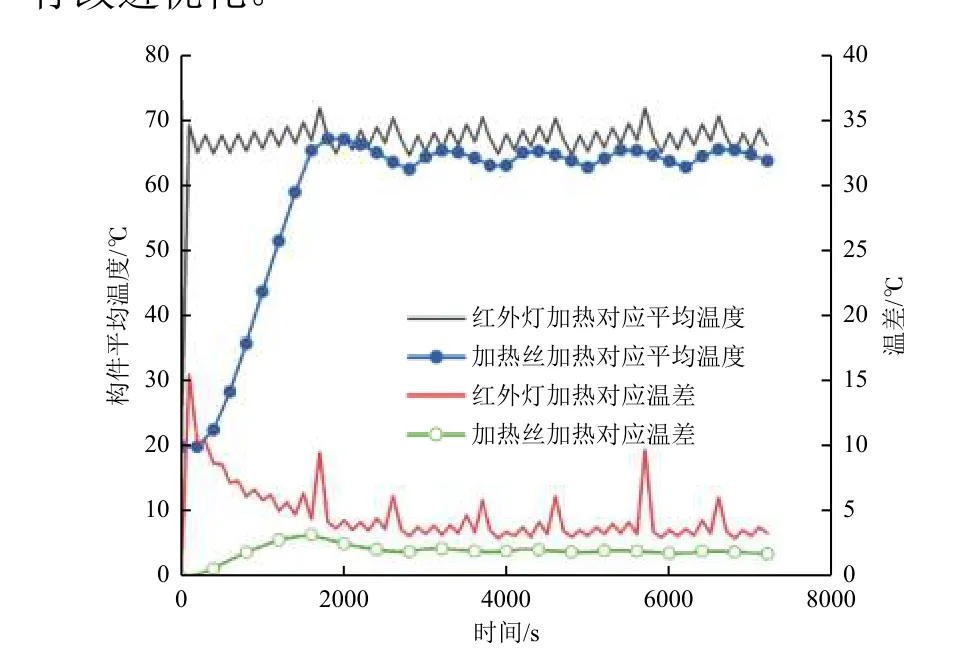

2种初步加热方案的构件表面平均温度随加热时间的变化如图6所示。由图可见:红外灯加热方案的加热起始阶段,构件表面温度快速升高,这是由于红外灯灯丝热容较小,灯丝在通电后的极短时间内即达到最高温度,这在温控参数未完善的情况下可能会导致构件局部短时超温。相比于红外灯,铠装加热丝自身具有较大的热容,升温速率较小,对应构件表面平均温度在加热初始阶段平缓上升。另外,两方案在控温阶段均存在明显的温度波动,红外灯加热方案的温度波动在8~10℃,铠装加热丝加热方案的温度波动幅度为4.5℃左右,接近或超出允许的最大温度波动(5℃),故须对该方案进行改进优化。

图6 初步加热方案的构件表面温度及温差变化Fig.6 Variation of component surface temperatures and temperature differences with different preliminary schemes

根据实践,为了解决红外灯加热中的温度过冲问题并实现良好的控温精度与均匀性,需要根据参试构件的构型、尺寸等对每支或每组红外灯的功率、高度等参数进行调节,且每当更换参试构件后还要对这些参数重新进行调节,方案整体的可控性和通用性相比于铠装加热丝加热方案存在明显不足。因此,本文选用铠装加热丝作为设备加热装置的发热体开展后续设计。

3.2 加热方案优化

为抑制铠装加热丝加热方案存在的温度波动问题,受“滤波电路”启发,在加热丝与构件之间设置辐射屏,通过增大热容适当提升热阻的方式抑制并平滑温度波动。增设的辐射屏为铝质双面发黑薄板,其表面红外半球发射率为0.88,加热丝发出的热量先通过加热丝本身和加热丝外侧的防辐射屏辐射/反射至增设的辐射屏,再通过该辐射屏辐射至构件表面,故称该屏为“二次辐射屏”。加热笼的封头/大门部分与筒体保持一致,均采用二次辐射屏结构。

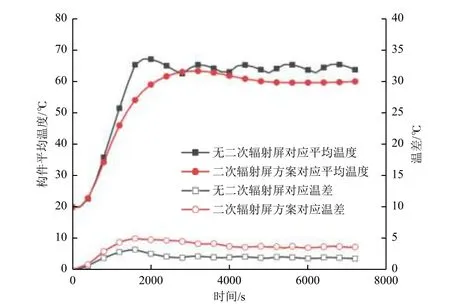

利用数值仿真方法分析二次辐射屏对构件表面温度的影响,加热总功率为10 kW,构件表面平均温度控制在65℃左右,如图7所示。由图可见:增设二次辐射屏后控温阶段温度波动幅度抑制在1℃以内,而相同条件下无二次辐射屏方案对应的温度波动幅度达4.5℃,说明二次辐射屏表现出显著的温度波动抑制作用,符合设计预期;在构件表面温差方面,有无二次辐射屏均在±3.0℃以内,满足任务要求。

图7 二次辐射屏对构件表面温度的影响Fig.7 Effect of secondary radiation screen on temperature on the component surface

3.3 加热装置结构设计

基于增设二次辐射屏的方案设计加热装置,加热笼由筒段加热装置、大门加热装置和封头加热装置组成。选用的加热丝为316L 铠装加热丝,其最高温度可达500℃左右,可确保研制的真空烘烤除气装备具备将试件加热至150℃以上的加热能力。采用K 型热电偶监测加热丝表面温度,一般控制在300℃以下;采用PT100热电阻监测二次辐射屏表面温度。

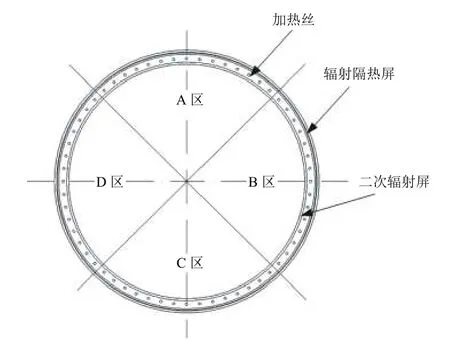

筒段加热装置尺寸为φ3289 mm×5000 mm,沿长度方向分为3段,每段截面分为4个区;装置壁厚90 mm,自最外侧向内分别为辐射隔热屏、加热丝和二次辐射屏,如图8所示。

大门/封头加热装置直径均为3289 mm,中间镶嵌防污染低温冷屏,如图9所示,防污染低温冷屏内侧设置百叶窗,用于降低冷屏对构件表面温度均匀性的不利影响。

图8 筒段加热装置结构和分区Fig.8 Structure and partition of the barrel section heating device

图9 大门/封头加热装置结构Fig.9 Schematic diagram of the door / head heating device

3.4 功率施加方法设计

功率施加方法是影响构件表面温度过冲、波动和均匀性的另一重要因素。PID参数是控温系统控制功率施加的关键参数,是确保试件安全、温度指标满足要求的基础,但对本任务而言,任务周期内难以通过试验摸索出准确的PID控温参数,因此采用数值仿真方法确定PID控温参数,以提前获取合理的功率施加方法。

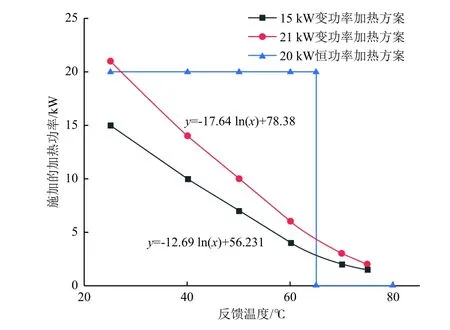

本文提出变功率加热方案,即控制系统根据反馈温度调节加热功率大小,反馈温度越接近目标温度时施加的加热功率越小。为获取加热功率随反馈温度变化的合理算法,首先根据工程实践估算不同温度下需要的加热功率并计算达到目标温度后的系统漏热,以系统漏热为控温阶段最小输入功率,然后据此数据创建曲线,拟合出施加功率随反馈温度变化的公式,如图10所示。当最大功率为21 kW、15 kW 时,采用变功率加热方案,施加功率随温度作对数变化;以20 kW 功率恒定方案作为对比项。以构件表面平均温度为反馈温度,当反馈温度接近目标温度后进入控温模式,2种加热方法均采取开关量控制的方法逼近目标温度,控制阈值区间为±1℃。最大加热功率21 kW 对应目标温度为70℃,最大加热功率20 kW 和15 kW 对应目标温度均为60℃。控温阶段,变功率方案对应电源的输出电压降远小于恒定功率方案的,即使发生控制信号超调,也会由于母线电压较低而不发生明显的温度过冲,因此理论上变功率方案具有更优的温度稳定性。

图10 功率施加方案计算Fig.10 The power loading scheme

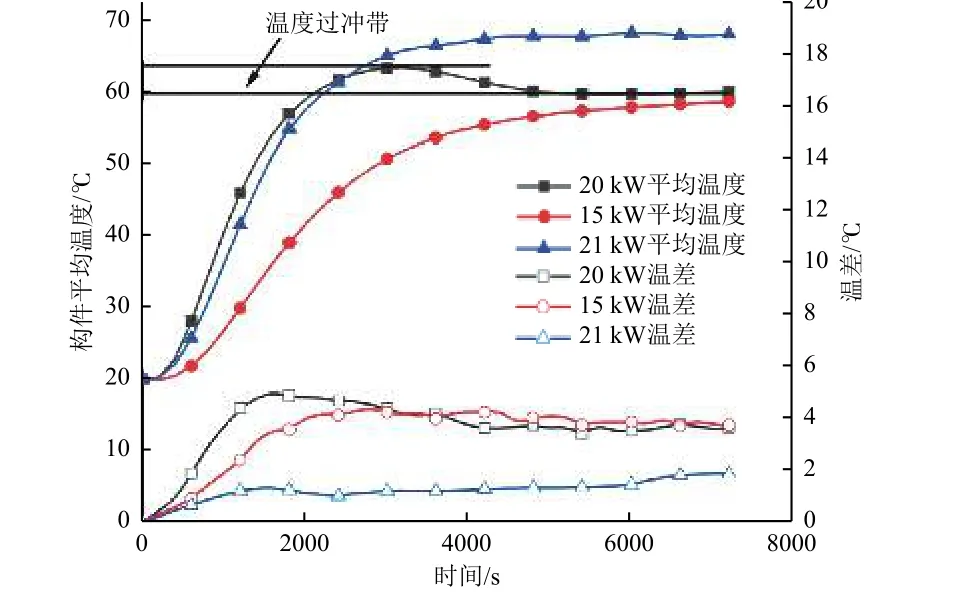

根据上述功率施加方案开展数值仿真,结果如图11所示。对比20 kW 恒定功率方案和21 kW 变功率加热方案:在总功率相近的情况下,采用恒定功率时存在明显的温度过冲,过冲量在3.5℃左右,控温阶段温差达到4℃左右;而变功率方案温度逐渐接近目标温度,不存在明显过冲,控温阶段温差仅有2℃左右。可见,相比于恒定功率加热方案,变功率加热方案优势明显。根据图11,将最大加热功率降至15 kW 且仍采用变功率方案时,整体升温速率明显变慢,热沉表面温度在加热2 h 后才达到目标温度;而最大加热功率为21 kW 时,热沉表面温度在加热1.2 h 后即可达到目标温度,且后者的构件表面温差明显小于前者的。综合对比,采用最大加热功率为21 kW 的变功率加热方案较为合适。

图11 不同功率施加方案的构件表面平均温度和温差Fig.11 Mean temperature and temperature difference on the component surface with different power schemes

4 项目成果

设计完工后的真空烘烤除气装备如图12所示,内部有效尺寸为φ3100 mm×5500 mm;实测真空度达到2×10-4Pa;最高加热温度大于150℃。

图12 完工后的真空除气装备Fig.12 Vacuum degassing equipment after completion

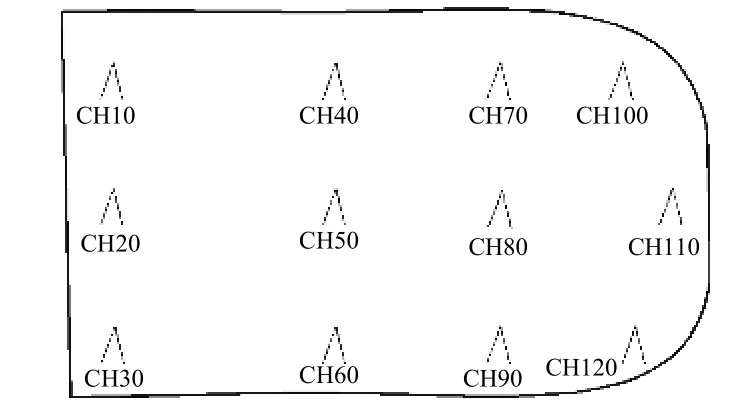

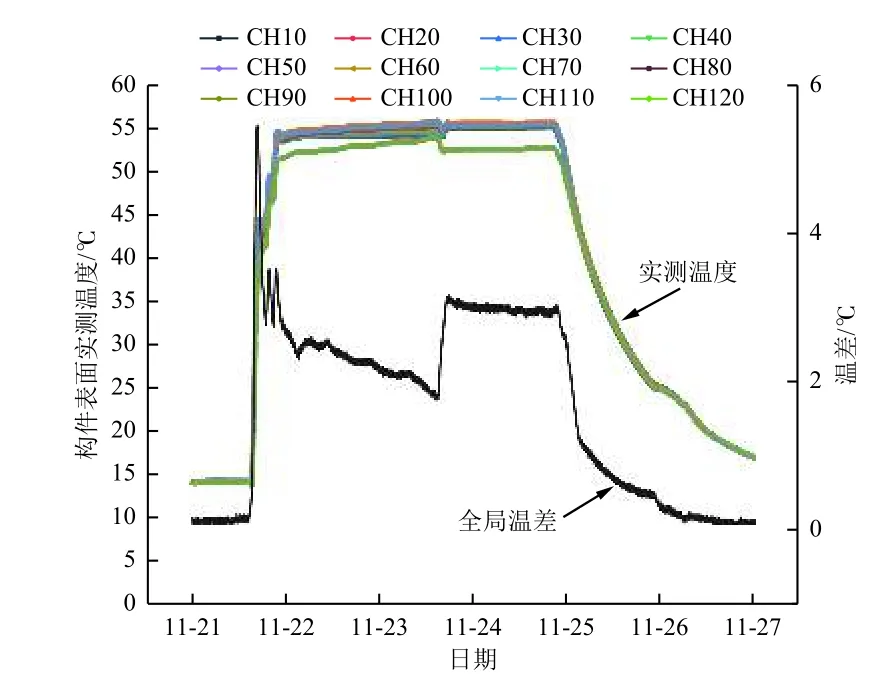

按照拟定的试验方案对构件开展真空除气试验,构件表面共布置113个测点,典型测点位置如图13所示。测试共持续105 h,功率施加方法参考理论分析结果,试验目标温度为(55±5)℃。除气过程中典型测点温度和113个测点的全局最大温差变化如图14所示。

图13 构件除气试验典型测点位置Fig.13 Positions of typical measurement points in the baking and degassing test process

图14 构件除气试验典型测点温度和全局温差变化Fig.14 The temperatures at typical measurement points and global temperature difference in the baking and degassing test process

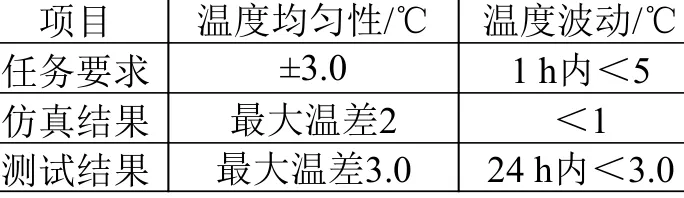

根据试验测试结果:控温过程中所有测点温度在55.7~52.7℃,均在任务规定的(55±5)℃区间内,最大温差仅3.0℃,完全满足设计要求的“构件表面温度均匀性须优于±3.0℃”;构件整体不存在温度偏低或过冲区域,构件得到均匀且安全的烘烤除气;构件温度24 h 内的波动小于3.0℃,满足任务规定的1 h 内温度波动小于5℃的要求。测试结果与仿真结果对比如表1所示,在温度均匀性方面两者仅相差1.0℃,温度波动方面两者相差约2℃。整体而言,仿真能够较为准确地预测实际效果,仿真计算有效;测试全程未出现明显温度过冲现象,符合预期。除气后的构件已顺利完成镀膜,除气效果完全满足任务要求。

表1 仿真与测试结果比对Table 1 Comparison between simulated result and test result

除本次任务外,目前该装备还完成了某单位太阳电池阵、某型号OSR 粘贴板等多个批次宇航产品的真空烘烤除气任务,除气效果明显;且所有除气过程几乎未对装备的结构和系统参数做任何修改,显示了装备的通用性。

5 结束语

本文在某型号任务驱动下开展大型真空烘烤除气装备的研究,通过方案比较选定了铠装加热丝加热方案,并为抑制温度波动增设了二次辐射屏,在无法通过试验获取准确PID参数的情况下,基于仿真分析手段提前验证了所提出的变功率加热方案的可行性。试验测试结果表明,本文设计完成的大型真空烘烤除气装备既可以抑制温度过冲,又能实现较好的温度均匀性和更快的升温速率,可确保任务规定的航天器大型复杂构件得到有效的烘烤除气。

本文所提出的二次辐射屏设计以及通过仿真计算提前获取较为准确的控温模型等具有普遍意义,可以推广到类似控温场景。