Zr55Cu30Ni5Al10 活性破片对间隔防护结构破坏特性研究

2020-12-29王传婷

郭 磊,王传婷,何 勇,武 强,何 源,季 铖

(1.南京理工大学 机械工程学院,南京210094;2.火箭军研究院,北京100096;3.北京卫星环境工程研究所,北京100094;4.北京特种机电技术研究所,北京100012)

0 引言

随着人类航天活动的日益频繁,空间碎片环境持续恶化,在轨航天器所受威胁增大。为了保护航天器,常在航天器外一定距离处设置多层间隔防护装置,如Whipple防护屏[1]、波纹防护屏[2]等。当空间碎片高速撞击防护板后,会碎裂成许多小颗粒,形成的碎片云对航天器的破坏程度会减弱,从而起到防护和屏蔽作用[3-4]。近年来,世界各国加速空间反卫星武器的发展,大量新型活性材料应用于毁伤元,了解其撞击间隔防护靶板所形成碎片对后效靶板的破坏特性对于空间航天器被动防御技术研究极为重要。

Zr55Cu30Ni5Al10非晶合金作为一种新型金属型高强度活性反应材料,与金属/金属氧化物或者金属/聚合物等其他多功能活性材料相比,具备较高的密度和强度,通过高速撞击对目标实现穿甲和放热双重毁伤。当Zr55Cu30Ni5Al10非晶材料以高速撞击目标时,发生破碎并产生微小的可燃碎片,其燃烧作用的反应焓高达1078 J/mol,能量输出特性非常可观。利用该非晶材料制备的活性毁伤元能够对航天器、导弹战斗部、飞机油箱等目标实现引燃或引爆效果,在未来天基武器中具有广泛的应用前景[5-6]。国内学者[7-8]对于活性材料的研究集中于金属/聚合物型活性材料冲击释能行为,取得了一定成果。然而,活性材料的工程应用一直受限于其较差的力学性能,且对于金属型活性材料(如Zr55Cu30Ni5Al10)的研究成果报道多来自国外研究机构[9-10],均制约了我国未来空间防御技术的发展。

本文从新型锆基活性破片对间隔防护结构冲击试验入手,研究Zr55Cu30Ni5Al10非晶材料对典型靶板目标的侵彻、靶板前/后碎片云的分布特征、毁伤作用能力和靶后超压等,分别建立靶前和靶后碎片云轮廓线方程,对非晶材料高速撞击靶板后在靶板背面所形成碎片云的破坏能力进行评估,旨在为航天器防护结构设计提供参考。

1 活性破片对间隔靶板冲击试验

1.1 活性破片的制备

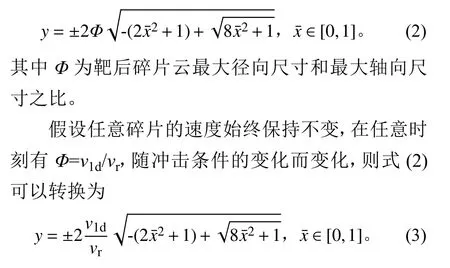

试验所用锆基非晶合金的制备流程[11]主要包括:按照各元素的原子百分比换算成质量比,去除表层氧化皮层后,准确称量各元素质量;利用超声波清洗机洗净杂质;利用真空非自耗电弧熔炼炉进行熔炼,并吸铸到专用的铜模中。图1是制备所得直径为10 mm 的锆基非晶合金棒料成品。

图1 制备所得非晶合金棒料Fig.1 The prepared amorphous alloy rods

1.2 冲击试验布置

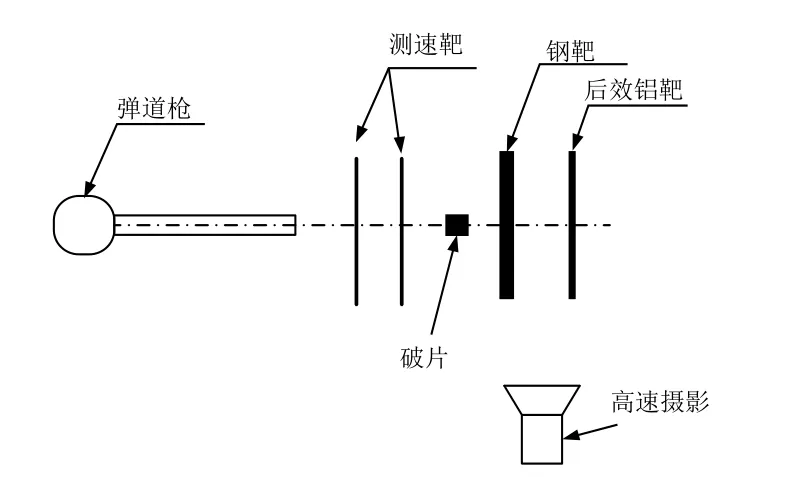

试验用锆基非晶合金弹丸为φ10 mm×10 mm圆柱体,质量约5.4 g,构成弹丸的破片、铝弹托以及测试弹体等如图2所示。本试验要求的撞击速度较高,因此采用铝制弹托以实现更好的内弹道闭气。高速撞击试验系统如图3所示,主要由直径为14.5 mm 的弹道枪、测速靶、撞击靶板以及高速摄影等组成。弹丸由弹道枪发射,弹丸出射速度可通过调整药筒内的装药量来控制,由弹道线上的2个锡箔测速靶进行测速,利用高速摄影对弹靶作用过程以及靶板前/后的碎片云进行记录。其中枪口到第一层靶板(6 mm 厚的Q235钢靶)的距离为3.5 m,后效靶板(1 mm 厚的2A12铝靶)距前面钢靶120 mm,所有靶板的尺寸均为350 mm×350 mm。

图2 锆基非晶合金破片及测试弹体Fig.2 Zirconium-based amorphous fragments and experimental projectiles

图3 高速撞击试验系统Fig.3 Layout of the multi-layer target impac test system

2 碎片云形貌

2.1 碎片云轮廓特征

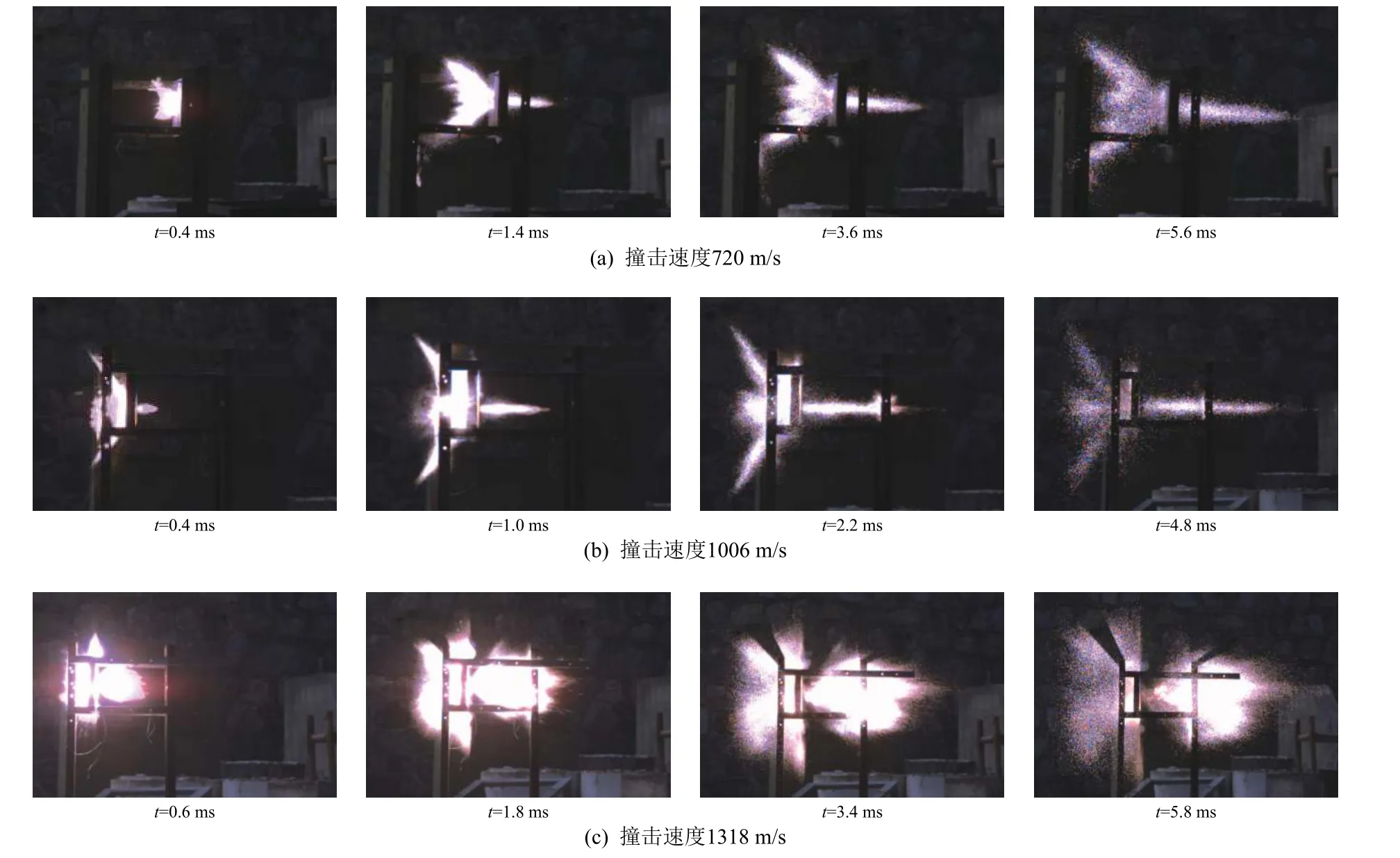

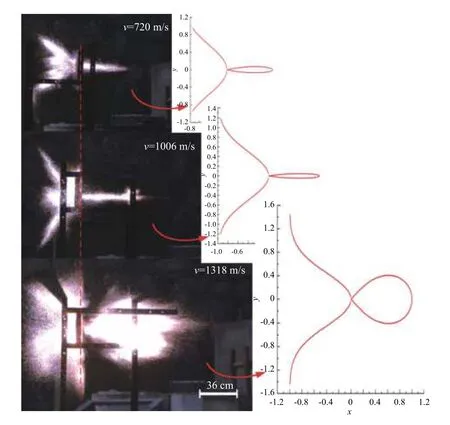

本次试验获得7发有效射击的数据,速度范围在720~1318 m/s。试验中,碎片云由Zr55Cu30Ni5Al10非晶材料撞击第一层靶板破碎后形成,撞击过程中产生的碎片表面温度较高,破碎后材料在向外飞散过程中与氧结合燃烧并发光,形成明亮的火焰影响区。图4为Zr55Cu30Ni5Al10非晶试件以不同速度撞击靶板的高速摄影照片,可以看到:从试件撞击靶板开始直到碎片在靶板前/后形成稳定的碎片云,时间间隔约2~4 ms,之后碎片云形状和大小几乎保持不变,并持续反应直到火光逐渐衰弱和消失;不同撞击速度下,靶板的前/后火焰范围和形状有较大不同——速度较低(720 m/s)时,靶后碎片的径向膨胀速度很小,靶后碎片云呈细长的椭球形,靶前碎片云呈鱼尾形;速度较高(1318 m/s)时,靶后碎片云影响区(椭球形体积)变大,靶前碎片云也呈现半球形飞散状态。靶后碎片云在不同撞击速度下都表现为椭球形,但随着速度的增大,椭球形的短轴长度变大。这是由于随着撞击速度的增大,试件在侵彻过程中所受来自靶板的压力增大,穿透靶板后产生的径向膨胀应变率增大,导致靶后碎片云沿径向的速度增大。

图4 Zr55Cu30Ni5Al10 非晶试件冲击间隔靶的典型高速摄影图Fig.4 Typical high-speed photographsof Zr55Cu30Ni5Al10 amorphousspecimens impacting spacing targets

为了定量研究Zr55Cu30Ni5Al10非晶合金破片的撞击破碎效应,对靶板前/后碎片云的分布情况进行分析和计算。Piekutowski 对弹丸高速冲击薄靶过程的碎片云结构的定义包括反溅碎片云、外泡碎片云和内核碎片云[12]。与超高速冲击薄靶不同,本文对内核碎片云不作考虑,重点关注靶板前/后碎片云的轮廓。正撞击条件下形成的碎片云是以弹道线为轴的空间回转体,因此可以研究该回转体任意二维剖面上的形状。

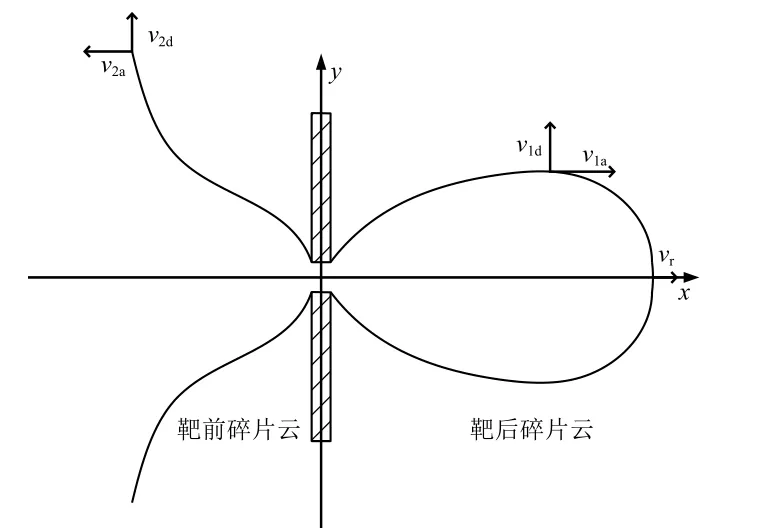

试件撞击靶板很短的时间后(t0时刻),弹体材料发生破碎,假设产生的碎片之间无相互碰撞,均保持直线运动,则碎片均可看作是在弹道线与靶板的交点处产生的,且均以不变的速度运动,任意时刻的碎片云形状保持不变。以弹道中心线为x轴,靶板中心线为y轴,坐标原点O设置于弹道线和靶板的交点,建立靶板前/后碎片云的轮廓模型(见图5)。

图5 靶板前/后碎片云的最终轮廓模型Fig.5 Contour model of debris cloud around target plate

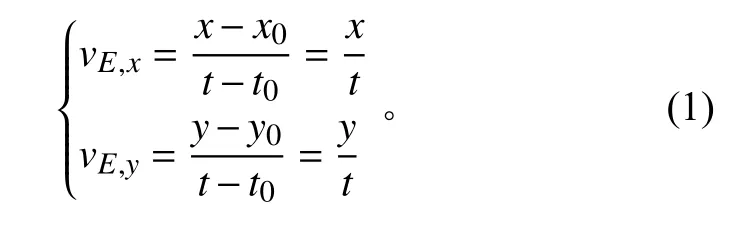

若以运动的碎片云上任意点E作为研究对象,假设碎片运动速度是(vE,x,vE,y),其在t0时刻的坐标为(x0,y0),运动一段时间后,在t时刻的坐标为(x,y)。相比于t时刻,t0时刻的E点坐标(x0,y0)很小,即满足x0<<x,y0<<y,则有:

也就是说,任意碎片运动速度的2个分量和坐标分量之间近似存在线性关系,碎片云中的任意两点之间的速度之比等于同一时刻两点的位移之比。因此,如果确定了碎片云所处的时刻,碎片云中所有碎片的位置也可以得到。

由于靶板前/后碎片云形貌并不相同,需要分别确定相应的轮廓线函数。在形成稳定碎片云后的几十ms(Zr55Cu30Ni5Al10非晶碎片的有效反应时间)内,认为碎片云形状不再变化。利用函数描述碎片云形状,不同时刻之间存在比例换算关系。将稳态碎片云的横坐标值除以最大横坐标值,实现横坐标归一化,使得任意函数中的横坐标最大值为1。另外,图5中标出了一些速度参量,可以利用这些参量与碎片位置之间的关系对碎片云描述函数进行计算,其中:靶后碎片云的最大半径点处的轴向速度为v1a、径向速度为v1d;靶后碎片云最前端的碎片速度等于穿靶的剩余速度vr;靶前碎片云最大半径处的轴向速度为v2a、径向速度为v2d。

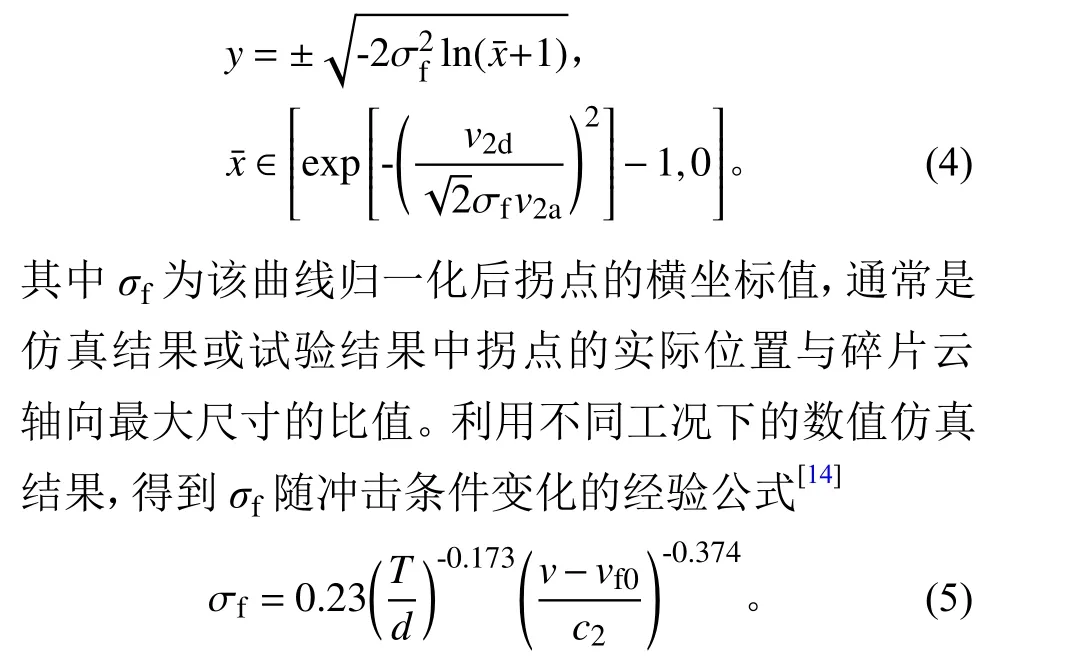

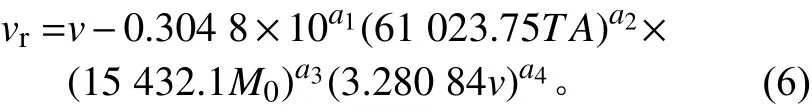

2.2 靶后碎片云轮廓描述

Zr55Cu30Ni5Al10非晶材料在穿透靶板后发生破碎产生大量碎片,并伴随少量靶板材料形成的碎片,靶板材料碎片大多集中在碎片云外围,弹丸材料则在碎片云内侧,两者共同形成靶后碎片云。本文采用双纽线方程对靶后碎片云的轮廓进行描述,利用横坐标归一化处理后得到的靶后碎片云轮廓线方程为

2.3 靶前碎片云轮廓描述

相比于靶后碎片云,靶前碎片云(又称反溅碎片云)的描述和研究通常被研究者所忽略,其原因在于该部分碎片云的规律性不强,并且相对于靶后碎片云,其碎片质量所占比重较小。Corvonato等[13]利用与靶前碎片云相似的双纽线方程对其轮廓进行描述,但是计算结果与实际靶前碎片云形状差别较大,而且仅考虑较小速度的部分碎片云,形状描述不够完整。迟润强[14]利用高斯曲线对反溅碎片云的剖面轮廓线进行描述,并比较了反溅碎片云外轮廓线的拐点和高斯曲线拐点等特性,证明了高斯曲线对反溅碎片云描述的有效性。

本文采用高斯曲线对反溅碎片云外轮廓形状进行描述,为了使靶板前、后碎片云计算结果与实际情况相对一致,靶前碎片云的归一化横坐标定义范围为负,其轮廓线方程为

式中:T为靶板厚度;d为试件撞击速度方向的厚度;v为试件冲击速度;vf0为产生反溅碎片云的临界撞击速度;c2为薄板内的声速。

在平头弹丸撞击低碳钢靶板的研究中,其靶后剩余速度为[15]

式中:a1~a4是与靶板材料相关的常量,低碳钢材料取a1=6.399,a2=0.889,a3=-0.945,a4=0.019;A为弹丸正撞击面积;M0为试件撞击前的质量。

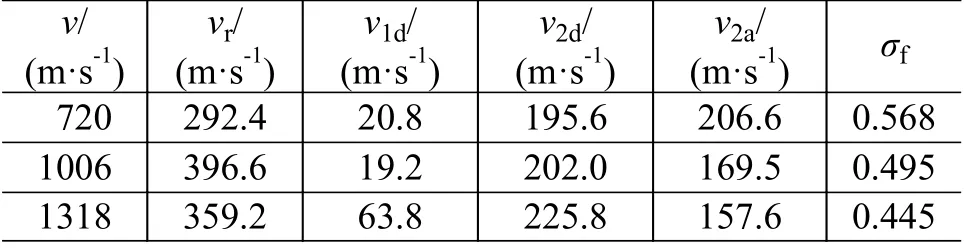

根据Zr55Cu30Ni5Al10非晶材料撞击钢靶所形成碎片云的高速摄影照片,获得不同时刻碎片云特征点的运动参数(见表1),代入碎片云轮廓线描述函数,最终得到不同撞击速度下靶板前/后碎片云的分布规律(见图6)。

表1 碎片云特征点的运动参数试验结果Table 1 Experimental results of motion parameters of debris cloud feature points

图6 靶板前/后碎片云实验与计算结果对比Fig.6 Comparisons between experimental and computational resultsof debriscloud around target plate

图6左侧为不同撞击速度下形成的靶板前/后稳定碎片云的高速摄影照片,右侧为与之对应的碎片云轮廓函数模型计算结果。由于使用铝制弹托撞击靶板,导致靶前碎片云的火光轮廓与模型拟合的曲线有一定偏差,后续将在试验中改进。但总体上模型计算结果对靶后碎片云的形状描述与试验结果基本吻合,说明高斯函数和双纽线函数模型可以较为准确地描述Zr55Cu30Ni5Al10非晶材料撞击钢靶时的靶板前/后碎片云轮廓。

3 破片对间隔靶的破坏效应

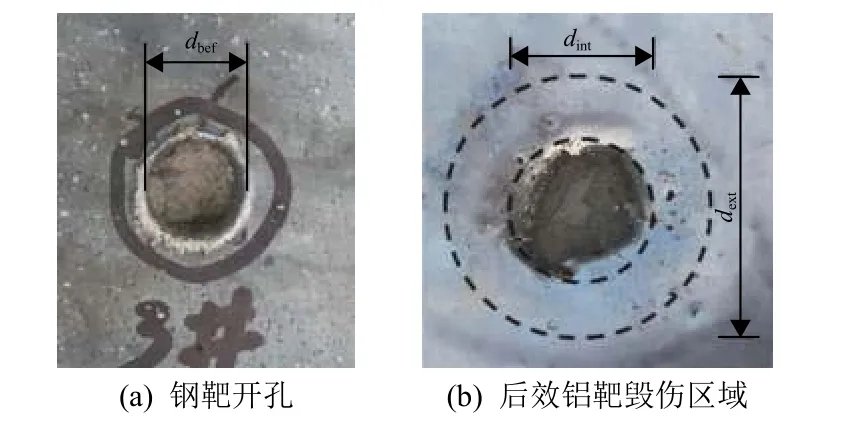

试验中,在Q235钢板之后120 mm 处放置1 mm厚的2A12后效铝靶。Zr55Cu30Ni5Al10非晶试件穿透钢靶后,靶后碎片云将对后效铝靶板造成一定面积的毁伤,毁伤状态可在一定程度上验证靶后碎片云的结构和形态特性。通过对不同撞击速度下钢靶上的开孔(见图7(a),其中dbef为前靶板毁伤直径)进行分析显示,钢靶上的穿孔为规整圆孔且开孔周围光滑,符合弹丸冲塞过程特点,同时表明试件在离开炮口直至撞击靶板期间自身未发生碎裂。

图7 非晶材料对靶板的毁伤Fig.7 Damage to target plate by amorphous material

结合2.3节试验结果,将Zr55Cu30Ni5Al10非晶材料碎片对后效靶的毁伤区域进行划分[16]。图7(b)为撞击速度为1086 m/s时碎片云对后效靶的毁伤状态照片,其中:内部区毁伤直径为dint,该部分包含较大的穿孔和很多细小碎片造成的弹坑;外部区毁伤直径为dext,外部环状区域毁伤明显小于内部区,外环以内的区域均称为主毁伤区。整个主毁伤区域内分布着大小碎片造成的成坑和穿孔,同时存在一些重叠在一起的大毁伤穿孔。

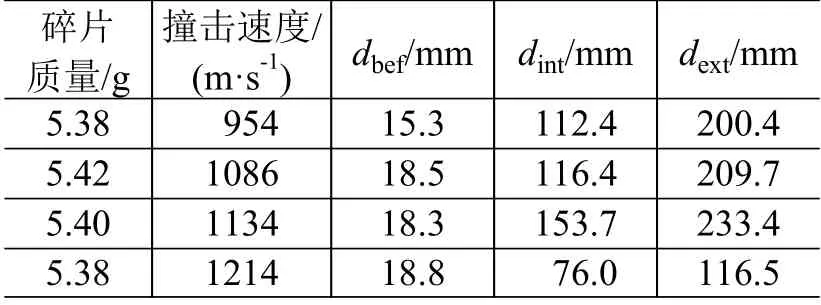

Zr55Cu30Ni5Al10非晶材料及碎片云对后效靶板破坏的统计数据见表2。

表2 非晶碎片云对后效靶板的破坏结果Table 2 Damage results of amorphous debris cloud on target

对比可以发现:随着撞击速度的增大,钢靶穿孔直径略有增大,但速度增大到一定程度后孔径几乎不再变化,约为圆柱试件直径的1.8倍;后效铝靶的内/外毁伤直径随撞击速度的增大而增大,但撞击速度超过1134 m/s时,毁伤内、外区直径有所减小。分析其原因主要有:1)高速撞击下,Zr55Cu30Ni5Al10非晶材料的破碎更加充分,相应的燃烧反应也更加完全,使得作用到后效铝靶上的碎片动能不足以穿孔;2)随着撞击速度的增大,靶后碎片云的径向速度分散,质量亦被均匀分散,导致其对后效靶穿孔能力下降;3)撞击速度的增大导致穿过靶板的活性破片质量减少,较多的质量被反溅在靶前区域。关于活性破片的质量分布的定量分析也是下一步研究的重点。

4 结论

本文开展了Zr55Cu30Ni5Al10非晶破片对间隔靶板冲击破坏特性研究,利用高速摄影获取了活性破片撞击靶板后的碎片分布情况,对靶前和靶后的碎片云轮廓进行定量分析,统计不同撞击速度下活性破片碎片云对前靶和后靶的破坏效应情况,得到如下主要结论:

1)Zr55Cu30Ni5Al10非晶破片高速撞击钢靶形成碎片云,速度较小时靶后碎片云呈细长的椭球形,靶前碎片云呈鱼尾形;速度较大时,靶后碎片云影响区椭球形体积变大,靶前碎片云呈半球形飞散状态。

2)基于靶前/后碎片云的几何分布特点,高斯函数和双纽线函数模型可以较为准确地描述Zr55Cu30Ni5Al10非晶材料冲击Q235钢靶板的前/后碎片云轮廓。

3)随着撞击速度的增大,Zr55Cu30Ni5Al10非晶试件撞击Q235钢靶板产生的靶后碎片云在后效铝靶上的毁伤面积呈先增大后减小的变化趋势,而钢靶穿孔直径增加到一定程度(1.8倍试件直径)后几乎不再变化。