动态粗车策略在成形面车削中的应用研究

2020-12-28刘辉

刘辉

摘要:本文基于成形面数控车削过程中遇到的实际问题展开探讨,提出以Mastercam软件的动态粗车加工策略为途径实现成形面和圆弧槽的高速高效加工。论文首先分析了动态粗车的应用条件,提出了外圆球刀的创建方法并对工艺参数进行了深入研究。继而分析了某成形面零件的数控加工工艺,生成了动态粗车优化刀路并顺利加工出合格的产品。随后从刀路特征、程序内容、加工时间三个方面与传统粗车做了详细对比。最后,进一步讨论了动态粗车策略在圆弧槽加工中的拓展应用,得出肯定结论。动态粗车策略为成形面和圆弧槽的高速加工提供了新的思路,该解决方案具有明显的优势,论文体现了一定的实践应用价值。

Abstract: Based on the actual problems encountered in the CNC turning of the forming surface, this paper proposes to use the dynamic rough turning strategy of the Mastercam software to realize the high-speed and high-efficiency machining of the forming surface and the arc groove. This paper first analyzes the application conditions of dynamic rough turning, proposes the creation method of the external ball knife and conducts in-depth research on the process parameters. Then it analyzes the CNC machining process of a certain forming surface part, generates a dynamic rough turning to optimize the tool path and smoothly processes qualified products. Then it makes a detailed comparison with traditional rough turning from three aspects of tool path characteristics, program content, and processing time. Finally, it discusses the expanded application of dynamic rough turning strategy in arc groove machining, and draws a positive conclusion. The dynamic rough turning strategy provides a new idea for the high-speed machining of the forming surface and the arc groove. This solution has obvious advantages. The paper reflects a certain practical application value.

關键词:成形面;动态粗车;Mastercam;刀路优化

Key words: forming surface;dynamic rough turning;Mastercam;tool path optimization

中图分类号:F283 文献标识码:A 文章编号:1006-4311(2020)32-0120-04

0 引言

具有曲线轮廓的旋转体表面称为成形面,又称特形面。成形面一般由一段或多段圆弧组成,按其圆弧的形状可分为凸圆弧和凹圆弧,一些特殊的圆弧槽也可看做成形面。外凸成形面因其轮廓一般处于进给方向的开放区域,在数控车床上的加工方法与一般外圆、锥面的加工相似,应用“外圆粗车+轮廓精车”的工艺实现高效车削。而内凹成形面及圆弧槽往往处于轴向进给方向的封闭区域,表面受到其他特征或轮廓的遮挡,粗加工时一般采用仿形粗车、“扎入式”外圆粗车或径向切槽的手段去除材料。这些方式的优点是对刀具要求低,普通外圆车刀或切槽刀即可实现加工;编程相对简单,对软件平台要求低甚至手工编程即可实现;程序简短,对数控系统存储空间和CNC性能要求不高。缺点是切入时刀尖首先扎入毛坯,由于切削力大,切屑与前刀面接触长度短,应力集中在刀尖,易使刀具崩刃;副后刀面与已加工表面存在挤压与摩擦产生大量切削热,切入过程常伴有啸叫;通常选用35°尖刀,其刀尖强度低,最大斜插角度小于50°,难以胜任陡峭面和圆弧槽的加工;当处于临界状态时,副切削刃存在和已加工表面干涉的风险;当使用切槽方式加工时,存在径向切削力大,排屑断屑冷却条件差,加工效率低的缺陷。动态加工策略是近年来出现的新型刀路算法,在复杂表面车削中具有较高应用价值,本文提出以Mastercam软件的动态粗车策略为途径,实现成形面零件的高速高效加工。

1 动态粗车概述

Mastercam是CNC Software公司开发的基于PC平台的CAD/CAM软件。集二维绘图、三维实体造型、曲面设计、体素拼合、数控编程、刀具路径模拟及机床仿真模拟等多种功能于一身。Mastercam提供了设计零件外形所需的理想环境,其强大稳定的造型功能可设计出复杂的曲线、曲面零件。Mastercam支持中文环境,集经济性与实用性于一体[1],对广大的中小企业是理想的选择,是经济有效的全方位的软件系统,是工业界及学校广泛采用的CAD/CAM系统。

Mastercam不但具有强大稳定的造型功能,可设计出复杂的曲线、曲面零件,而且具有强大的曲面粗加工及灵活的曲面精加工功能。其可靠刀具路径效验功能使Mastercam可模拟零件加工的整个过程,模拟中不但能显示刀具和夹具,还能检查出刀具和夹具与被加工零件的干涉、碰撞情况,真实反映加工过程中的实际情况。同时Mastercam对系统运行环境要求较低,使用户无论是在造型设计、CNC铣床、CNC车床或CNC线切割等加工操作中,都能获得最佳效果。Mastercam软件已被广泛的应用于通用机械、航空、船舶、军工等行业的设计与CNC加工,从80年代末起,我国就引进了这一款著名的CAD/CAM软件,为国内制造业的迅速崛起作出了巨大贡献。

动态粗车加工策略是Mastercam软件提供的一种专为高速切削加工而设计的刀路,其切削面积均匀,材料切入、切出以切线为主,刀具轨迹平滑流畅,加工过程中较少应用G00过渡,因此加工过程中切削力变化较小,适合于高速车削加工的条件[2]。使用动态粗车刀轨有效地加工零件,同时使用更多的切削刃,延长刀具寿命,提高切削速度。

动态粗车可使刀具与工件表面更加贴合,而不会造成过切。刀具以“滚动”的方式运动,使切入过程更加平顺,最大限度地减少了刀片的磨损。由于没有进给方向的突然变化,机床伺服系统负荷较低,更有利于高速高精加工。所有重新定位移动都是平滑的圆弧。动态粗车策略可以根据要去除的材料以及工件实际轮廓以自适应的方式生成刀路。因此,动态粗车能够在几乎任何切削部位实现稳定一致的切削条件。

2 动态粗车应用条件

2.1 刀具创建

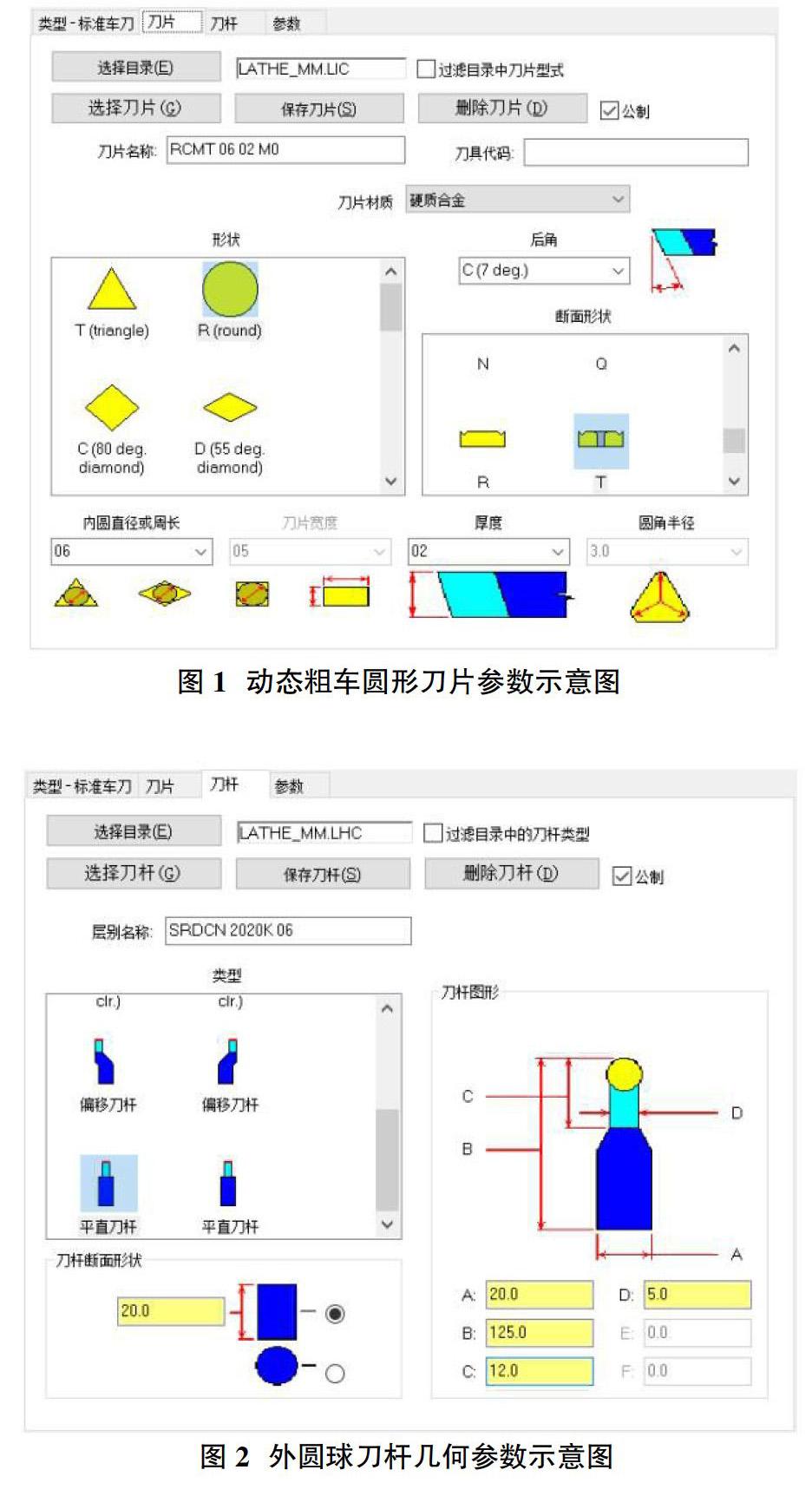

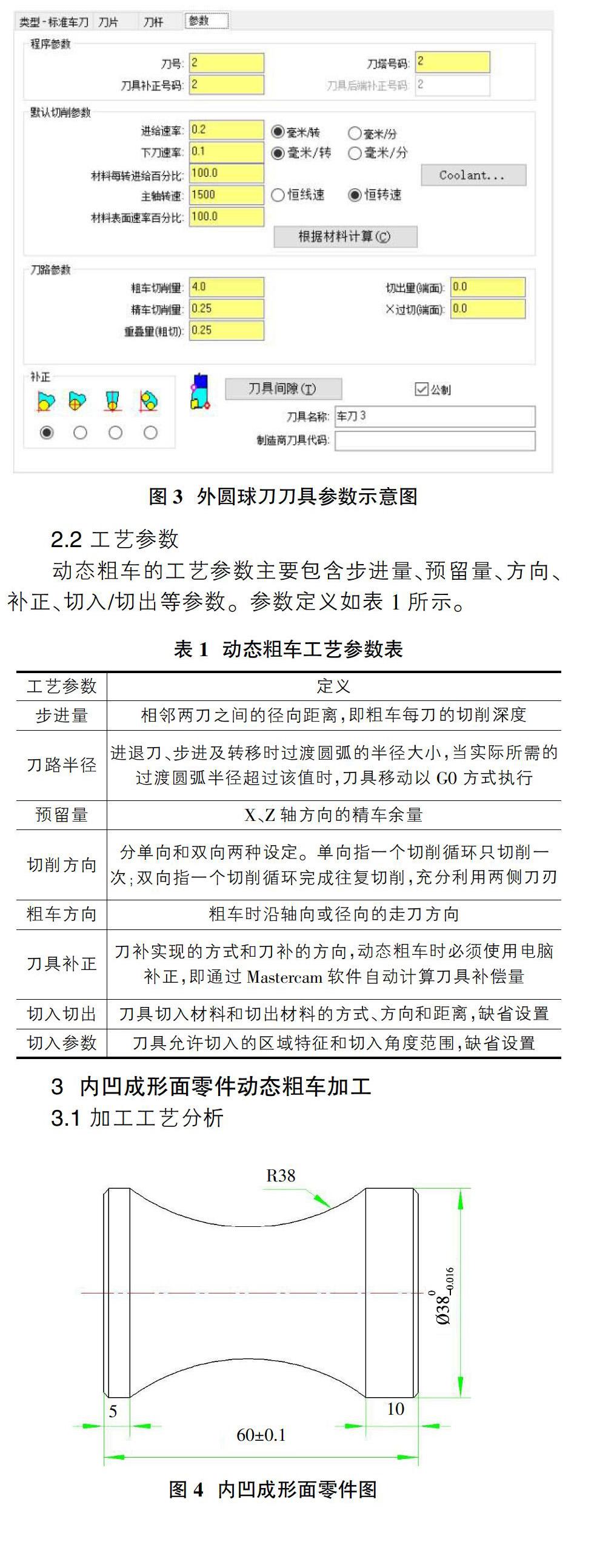

动态粗车加工策略对刀具的要求是必须使用安装圆刀片的外圆球刀。在车刀管理列表[3]新刀具,类型选择标准车刀。在刀片选项卡选择圆形刀片,内圆直径为6mm,刀片厚度代号02,刀片后角7°,即刀片型号为RCMT0602MO。刀杆选项卡中选择平直刀杆,型号为SRDCN2020K06,与刀片适配。刀片刀杆几何参数如图1-图2所示。

刀具参数选项卡中,设定刀号、刀塔号、刀补号均为2,即刀具调用指令为T0202,默认切削参数和刀路参数根据刀片推荐切削用量设定。刀位点选择虚拟刀尖,即主副切削刃平行X、Z轴的切线交点。刀具参数如图3所示。

2.2 工藝参数

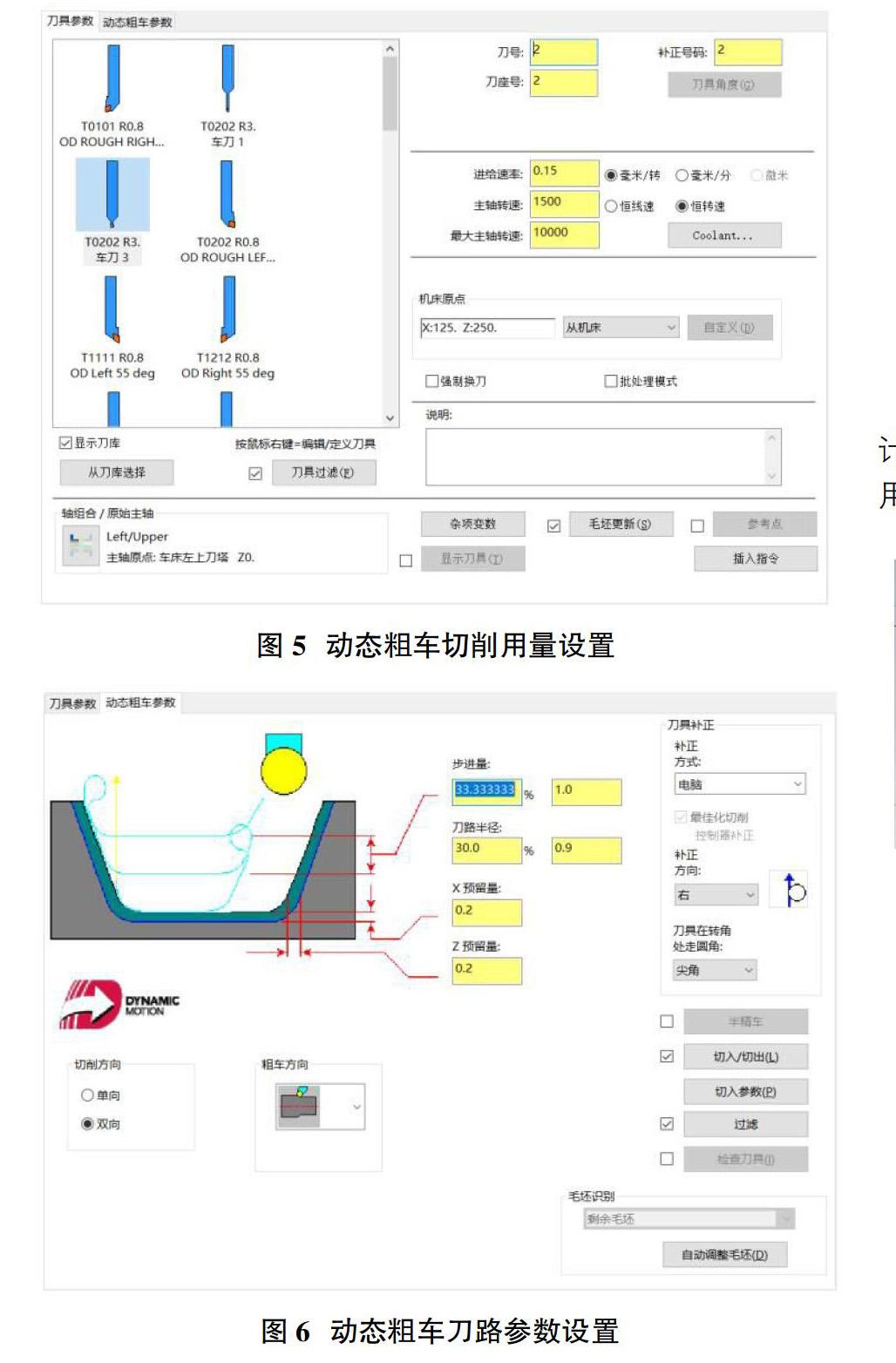

动态粗车的工艺参数主要包含步进量、预留量、方向、补正、切入/切出等参数。参数定义如表1所示。

3 内凹成形面零件动态粗车加工

3.1 加工工艺分析

分析图4零件,毛坯选择45#钢棒料,尺寸为Φ40×100mm,车床配置三爪自定心卡盘,左端夹持长度30mm,装夹可靠,能够承受较大的切削力。选择93°外圆刀加工端面和圆柱面,外圆球刀加工成形面。

切削速度计算公式可表示为:

采用高速加工思路,设定切削速度为180m/min,代入式(1)并结合实际加工经验和刀具性能、主轴限速等,确定粗车加工转速为1500rpm。根据零件表面质量要求、工件材质、刀具性能并结合实际加工经验设定粗加工fn=0.15mm/r,ap=1mm,精车余量0.2mm。

3.2 刀路生成与优化

动态粗车策略基于毛坯和轮廓计算刀路,因此必须在机床群组中设置毛坯。依据实际毛坯尺寸,设置外径40mm,长度100mm,为方便检查干涉情况,设置卡盘夹紧方式和夹持长度30mm。继而选择动态刀路,开始串连加工轮廓。使用单体串连[4]选择成形面轮廓,完成后进入动态粗车参数设置界面。按照前文分析结果,设定加工参数如图5、图6所示,生成刀路如图7所示。

3.3 实际加工验证

加工测试平台使用大连机床CKD6140i数控车床,搭配FANUC 0i Mate-TD数控系统,配置3000rpm模拟主轴,前置刀架。三爪卡盘定心精度±0.02mm,进给轴重复定位精度0.01mm,平台满足图纸零件加工工艺要求。刀路经专用后处理生成车削程序并导入机床,顺利完成试加工,车削时间约2min,刀具磨损不明显,结果如图8所示,效果达到预期。对加工过程进行监控,机床负载小且稳定,切削轻快,切削用量具备进一步提升的潜力。

3.4 常用加工策略比较

在Mastercam软件中使用外圆粗车和仿形粗车策略计算内凹成形面车削轨迹,除刀具采用35°尖刀外,切削用量与动态粗车保持一致,生成刀路如图9所示。

从刀路特征上看,动态粗车依托高级算法,轨迹具有明显的轮廓自适应特征,外部刀轨形状与毛坯外圆相似,内部刀轨逐渐贴近成形面轮廓,刀轨间的连接以圆弧过渡为主,空刀行程少,刀具始终处于切削状态,精车余量均匀。外圆粗车则是典型的轴向分层车外圆的刀路形式,刀尖以一定进刀向量扎入毛坯,执行“进刀-切削-退刀-返回”的固定循环,一个循环只执行一次车削过程,存在空刀的现象。最后执行一刀轮廓加工,去除台阶状残料,使得精车余量均匀。仿形粗车也是常用的成形面粗车策略,刀路形式与轮廓表面完全相同,刀具运行状态与外圆粗车相似,同样存在空刀现象,精车余量均匀。

从程序上看,动态粗车程序段为330行,程序大小为10kB。这是由于部分车削轨迹为非圆曲线,通过后处理器分解为小线段,以G1指令逼近的方式重新拟合。该方式对CNC性能、存储空间提出一定要求,具备高速高精先行控制等功能的数控系统能够最大化的发挥动态粗车的优势。传统粗车策略程序段为70行,程序大小不足2kB,轨迹均为单一的长直线或大圆弧,对CNC性能和先进程度要求不高,数控系统普适性好。

从加工时间上看,动态粗车用时最短,且具备进一步提升切削用量的潜力,与之相对,传统粗车用时略长。如对动态粗车的刀具选型、工艺参数进行优化,预计能够减少加工时间约40%左右。

4 动态粗车在圆弧槽加工中的应用

对于圆弧槽以及陡峭成形面等特征,普通四边形外圆车刀难以下刀,一般做法是使用切槽方式加工。切槽时,径向切削力大、进给速度低、断削排削冷却条件差,深槽加工还需使用断续切削的模式改善工艺条件,程序段中需要增加额外的换刀工序,切槽过程往往成为整个零件加工的瓶颈,直接影响生产率。将动态粗车策略应用于圆弧槽加工中,优点如下:①变较大背吃刀量的径向进给为较小切削深度的轴向进给,减小加工过程中的变形,有利于保证槽加工精度。②外圆球刀切削速度高,刀具在槽内以左右摆动的方式切除材料,有效打开切削空间,改善工艺条件,提升表面质量。③刀具始終处于切削状态,几乎无空刀,吃刀量保持稳定,避免径向切槽第一刀和狭窄区域吃刀量不均匀的现象。④可以和其他部位的粗车共用一把车刀,减少换刀次数,能够应用较快的进给速度,降低非切削时间,提升加工效率。

下面以某型带轮槽的加工为例,进行动态粗车和传统切槽的对比。动态粗车使用R3球刀,径向切槽使用3mm槽刀,分别设置合理的切削用量,基于前述方法分别生成刀路,如图10所示。

在加工结果相似的情况下,动态粗车加工时间约1min,径向切槽加工时间近2min,考虑到额外的换刀时间,车削效率提升1倍以上。

5 结束语

Mastercam软件的动态粗车加工策略应用高级算法生成的轮廓自适应刀路在减小切削力、降低机床负荷、提高刀具寿命、提升加工效率等方面实现了较为理想的平衡。本文通过对动态粗车的技术要求、工艺参数的深入研究,在充分分析某成形面零件加工工艺的基础上,生成动态粗车优化刀路并顺利加工出合格的产品,验证了该刀路有效性。从刀路特征、程序内容、加工时间三个方面与传统粗车做了对比,动态粗车的刀具轨迹更加适应产品对先进制造技术的要求,有助于降低成本,提高生产率。最后,进一步探讨了动态粗车策略应用于圆弧槽加工的优势。本文对成形面和圆弧槽的高速加工提供了新的思路,提出的动态粗车解决方案具有一定的实践应用价值。

参考文献:

[1]岳宏梅,王甫.MasterCAM软件在数控加工中的应用[J].内燃机与配件,2020(3):257-258.

[2]陈为国,陈昊.图解Mastercam2017数控加工编程[M].北京:机械工业出版社,2018:250-252.

[3]李月娥.基于MasterCAM的车削自动编程研究[J].机械工程师,2015(8):78-79.

[4]李欣,张礼.MasterCAM串连功能详解及应用技巧[J].模具制造,2019(5):70-75.