高速铣削304不锈钢铣削力及表面粗糙度研究*

2020-12-28唐海龙唐德文刘小双唐旭凤

唐海龙,唐德文,2,刘小双,唐旭凤

(1.南华大学 机械工程学院,湖南 衡阳 421001;2.湖南省核燃料循环技术与装备协同创新中心,湖南 衡阳 421001)

0 引言

304不锈钢具有硬度高、强度高以及良好的耐腐蚀性特点,广泛应用于医疗器具、汽车配件以及核电设备等。切削加工过程中切削力起着至关重要的作用[1]。切削力变化直接影响刀具的使用寿命和工件加工表面质量[2],因此,在分析工件表面质量时,切削力和表面粗糙度是重要的参考数据[3]。

韩文强等[4]采用涂层刀具切削20CrMo钢,切削力下降20%~40%,当切削速度达到100 m/min时,切削力下降较为明显。张显银等[5]选用了TiAlN涂层刀具切削40CrNi钢,切削参数对轴向力和径向力的影响小于对切向力的影响。Suresh等[6]进行了复合涂层刀具对AISI340钢的切削实验,得出切削力随着切削速度的上升而下降,切削力随着进给量和切削深度的上升而上升。郑光明等[7]发现高速切削300M钢时其表面粗糙度随着切削速度、切削深度、进给量的增大而增大。目前,对涂层刀具高速铣削高强度钢的铣削力研究甚少,本文采用TiAlN硬质合金涂层刀具对304不锈钢进行高速铣削加工,研究铣削参数对切削力和加工表面粗糙度的影响规律,为工厂高速铣削304不锈钢的铣削力和表面粗糙度控制以及选取最优铣削参数提供依据。

1 切削实验

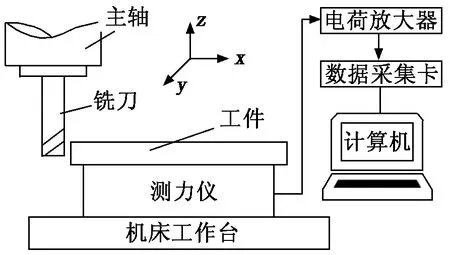

本文采用试验机床为JC-30Ca立式加工中心,试验材料为304不锈钢,使用刀具为四刃直柄平底立铣刀(D8×20×60×4F),基体材料为硬质合金涂层材料TiAlN。采用顺铣,干切削无切削液,空冷的方式,选用四因素五水平合理进行正交实验设计,运用极差法对铣削力和表面粗糙度的数据进行处理。实验原理图如图1所示。

图1 实验原理图

2 实验结果分析

通过实验表明,铣削参数对铣削力和表面粗糙度具有一定的影响,其影响分别如图2~图9所示。

图2 轴向切削深度ap对铣削力F的影响

如图2所示,Fy为主铣削力,Fx和Fy随着ap增大而增大,Fz始终保持在10 N~20 N之间。ap增大,切削材料厚度增大,切削材料体积增大,切削阻力也增大,导致铣削力增大。如图3所示,当切削深度较小时,切削材料体积较小未将大部分切削产生的热量带走,使工件表面发生塑性变形,从而导致工件表面粗糙度增大;当切削深度为0.5 mm~0.6 mm时,随着轴向切削深度增大,铣削力增加,刀尖磨损,导致表面质量下降。轴向切削深度增大,切屑将铣削产生的热量带走,较好地保护了工件表面质量,使得工件表面粗糙度降低。

图3 轴向切削深度ap对表面粗糙度Ra的影响

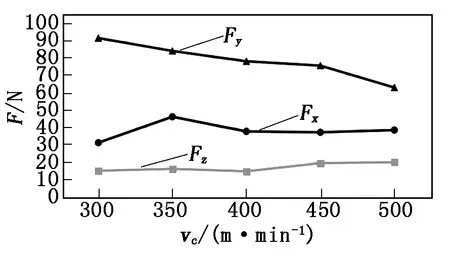

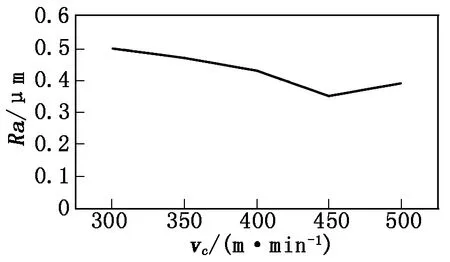

如图4所示,Fy为主切削力,随着vc增大铣削力下降,剪切角增大,剪切力下降,工件切削温度上升导致工件软化,摩擦因数降低,变形系数变小,故铣削力下降。如图5所示,随切削速度vc增大,粗糙度Ra减小,切削速度较低时,切削热度较低,热软化现象不明显,铣削力较大对表面产生挤压,影响表面质量;当速度vc为450 m/min~500 m/min时,表面粗糙度值增大,工件表面质量下降,由于切削速度上升使得刀具磨损,导致积屑瘤和鳞刺产生,使得表面质量下降。

图4 铣削速度vc对铣削力F的影响

图5 铣削速度vc对表面粗糙度Ra的影响

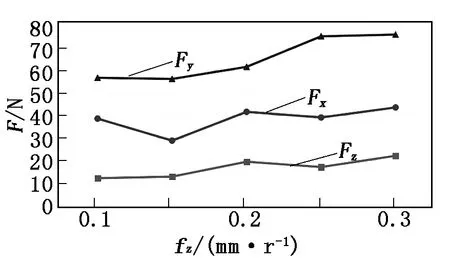

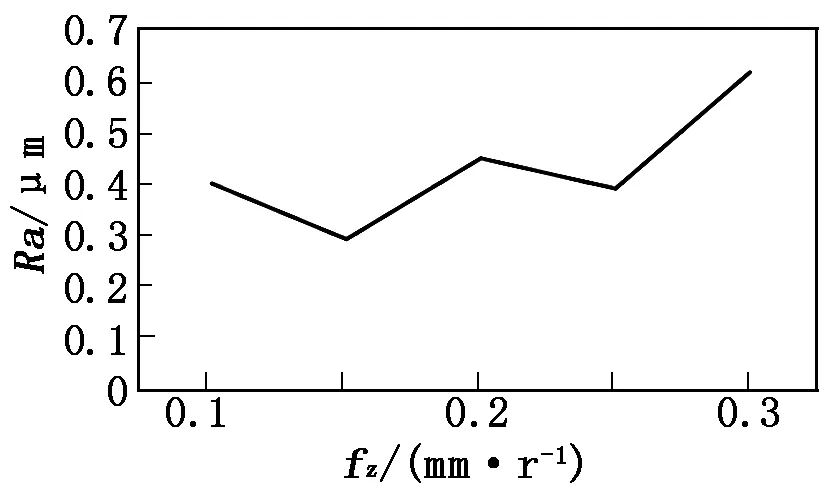

如图6所示,Fy为主切削力,进给量fz增大,刀具单位时间内铣削材料面积增大,变形抵抗力增大,从而使得Fz和Fy增大,Fx不随进给量的增大而增大,始终保持在35 N~45 N的区间内波动。如图7所示,随着每齿进给量的增大,表面粗糙度Ra呈总体上升趋势,当进给量fz在0.1 min·r-1~0.15 min·r-1和0.2 min·r-1~0.25 min·r-1时,表面粗糙度Ra减小,可能由于切削力增大,自激振动受到抑制,从而表面粗糙度Ra减小。

图6 进给量fz对铣削力F的影响

图7 进给量fz对表面粗糙度Ra的影响

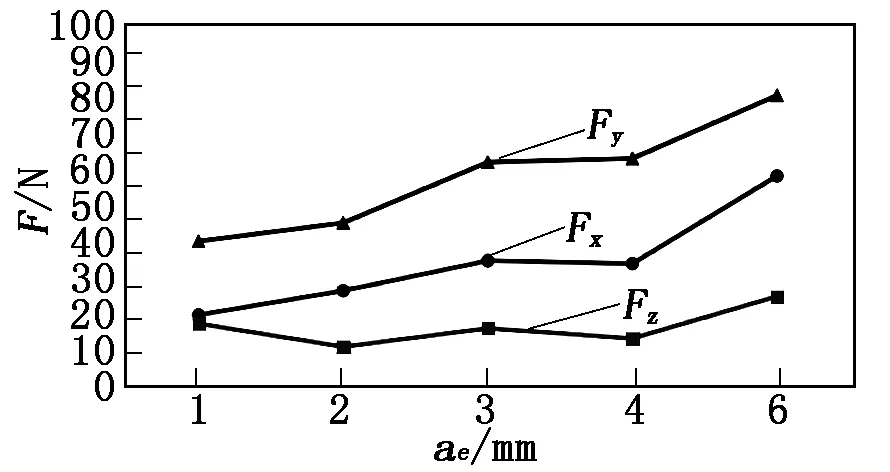

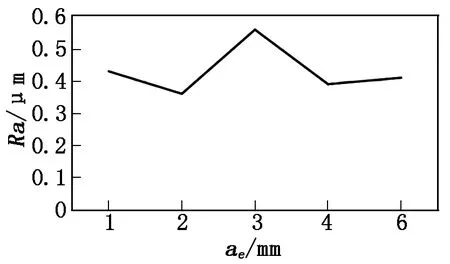

如图8所示,Fy为主切削力,径向切削深度ae增大,Fx和Fy持续增大,Fz随着ae增大平缓上升;ae在1 mm~2 mm时,切削力Fz下降,机床受自激振动的影响;ae在3 mm~4 mmz出现了“负增长”,切削厚度增大,切削屑带走大量的热量,使得工件温度上升较慢。如图9所示,径向切削深度增大对表面粗糙度的影响呈“波浪式”形状,径向切削深度增加,切削量增大,导致自激振动,加上积屑瘤和鳞刺的影响,使得工件表面粗糙度呈“波浪式”的变化。

图8 径向切削深度ae对铣削力F的影响

图9 径向切削深度ae对表面粗糙度Ra的影响

3 建立经验模型

本文采用最小二乘法对实验结果做回归分析,并利用MATLAB软件对实验数据进行拟合来建立预测经验模型,即:

(1)

(2)

(3)

(4)

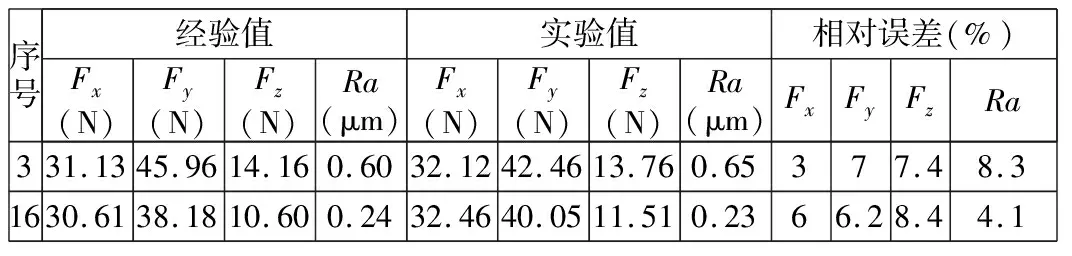

根据Fy的经验模型式(2)可知进给量fz和轴向切削深度ap对Fy的影响力较大。由表面粗糙度Ra的经验模型式(4)可以得知,进给量fz和径向切削深度ae对Ra影响较大。表1为经验公式检验表。

表1 经验公式检验表

根据表1中计算出相对误差值低于10%,说明推算出的经验公式的符合程度较高。综合实验和经验公式得出的数据进行分析得出:用TiAlN涂层刀具高速铣削304不锈钢最佳铣削参数为ap=0.7 mm~0.8 mm、fz=0.10 mm/r~0.15 mm/r、vc=450 m/min~500 m/min、ae=2 mm~3 mm。

4 结论

(1)主切削力Fy随径向切削深度和轴向切削深度以及进给量的增大而增大,随铣削速度增大而减小。

(2)随着轴向铣削深度和铣削速度的增大,工件表面粗糙度减小,随着进给量增大工件表面粗糙度增大,径向切削深度增大工件表面粗糙度先增大再减小。

(3)为了提高工厂生产效率和工件表面质量,采用TiAlN涂层刀具高速铣削奥氏体304不锈钢的合适铣削参数为ap=0.7 mm~0.8 mm、fz=0.10 mm/r~0.15 mm/r、vc=450 m/min~500 m/min、ae=2 mm~3 mm。